Устройство для смешивания и окомкования мелкозернистых материалов

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ СМЕШР№АНИЯ И ОКОМКОВАНИЯ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ, содержащее приводной барабан, футеровку в виде полос, образуютцих по длине корпуса улавли:вающие , отлич анзщее с я тем, что, с целью улу пиения сметливания и окомкования материала,пЬвнлиения качества и производительности ,- а также повишения стойкости футеровки, полосы футеровки выполнены профилированными по длине в виде зигзага и установлены на ребро с зерксшьным расположением профилей соседних полос, образугащих карманы в виде замкнутых ячеек. (Л с: :л :л эо

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ngl nu

3(Я). С 22 В 1 ?4

ОПИСАНИЕ ИЗОБРЕТЕН

Н ASTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3339022/22-02 (22) 23 ° 09.81 (46) 23.11. 83. Бюл. 9 43 (72) Л.И. Данилов, Ю.В. Липухин, Г. М. Славкин и Ю. B.. Романюк (7i) Череповецкий ордена Ленина-и ордена Трудового Красного Знамени металлургический завод им. 50-ле-. тия СССР (53) 669. 162. 1 (088. 8) (56) 1. Патент СССР Р 382298, кл. С 21 В 1/00, 1975.

2. Авторское свидетельство СССР

9 382685, кл. С.21 В 1/00, 1973

3. Авторское свидетельство СССР

9 348604, кл. С 21 В 1/00, 1972.

4. Авторское свидетельство СССР

9 661031, кл. С 22 В 1/24, 1979. (54) (57) 1. УСТРОЙСТВО ДЛЯ CNKMHBAНИЧ И ОКОИКОВАНИЯ КЕЛКОЗЕРНИСТ61Х

МАТЕРИАЛОВ, содержащее приводной барабан, футеровку в виде полос, образующих по длине корпуса улавли:вающие карманы, о т л и ч а Ю щ е —, .е с я тем, что, с целью улучшения смешивания и окомкования материала,. повыаения качества и производительности,. а также повышения стойкости ..футеровки, полосы футеровки выполнены профилированнычи по длине в виде зигзага и установлены на ребро с зеркальным расположением профилей соседних полос, образующих карманы в виде замкнутых ячеек.

1055778

2. Устройство по и, 1, о т л и ч а ю щ е е с я тем, что полосы футеоовки выполнены разной высоты с соотношением 1|(3-4) с чередованием по образующей барабана высоких полос через 5-10 рядов низких полос, Изобретение относится к переработке зернистых материалов, на.— пример при смешивании.и окомковайии лелких руд и концентратов перед агломерацией, и может быть использовано при грануляции пылевидных фракций материала для повышения его крупности перед дальнейшей технологической обработкой

Известно устройство для смешивания и окомкования мелкозернистых материалов, содержащее вращающийся цилиндрический барабан.и его футеровку в виде параллельных стержнейу установленных на расстоянии от рабочей поверхности и один от другого, ПараллеЛьные стержни жестко прйкреплены через. замыкающие кольца к торцевым кришкам барабана (1 .

Однако такое устройство не защищает рабочую поверхность барабана, от механйческого,износа, а торцевая крышка со стороны выгрузки тормозит сход приготовленного материала, к его переиэмельчению что понижает производительность устройства и, ;ухудшает качество подготовки материала.

Известно устройство для смеши- вания и окомкования мелкозернистых материалов, содержащее вращающийся цилиндрический барабан и его футе" ровку в виде отрезков цепей, закрепленных на рабочей поверхности барабана одним концом f2).

Недостатком такого устройства является то, что цепи не защищают корпус барабана от износа и не участвуют в процессе :смешивания и окомкования. Кроме того, сВободно висящие цепи при вращении барабана asляются источником дополнительного шума и вибраций.

Известно устройство для смешива" ния и окомкования мелкозернистых материалов, содержащее вращающийся цилиндрический барабан. и его футеровку в виде цепей, закрепленных с провисанием по винтовой линии .с заходом против направлейия вращения барабана со стороны выгрузки и углом наклона витков к образующей барабана, большим, чем естест3. Устройство по и. 1, о т л и ч а ю щ е е с я тем, что ячейки выполнены площадью сечения, в которую вписан диаметр окружности, равный 2-6 высотам низкой профилированной полосы. венный угол откоса комкуемого материала (3

Такое устройство также не обеспечивает защити корпуса барабана от износа, качественного смешивания и необходимого гранулометрического состава подготавливаемого г материала Свободно провисающие ,цепи также являются источником дополнительного шума и вибраций.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату я пяется устрой . ство для смешивания И окомковйния мелкозернистых материалов, содержащее приводной барабан, футеровку в виде полос, имеющих 5 -образную форму и образующих по длине корпуса улавливающие карманы P4g .

Недостатком известного устройст20 ва является конструктивная сложность футеровки, малая ее стойкость, невозможность применения подогре ва:материала при его подготовке

Целью изобретения является улуч-25 шение Смешивания и окомкования материала, повышение качества и производительности, повышение стойкости футеровки, Поставленная цель достигается.

3р тем, что в устройстве для смешивания и окомкования |лелкозернистых материалов, содержащем приводной барабан> футеровку в виде полос, образующих по длине корпуса улавgj,ëèâàþùèå карманы, полосы футеровки выполнены профилированными по длине в виде зигзага и установлены на ребро с зеркальным расположением профилей соседних полос, образующих карманы в виде замкнутых ячеек .

Кроме того, полоси футеровки выполнены разной =высоты с соотно- шением 1:(3-4) с чередованием по образуйщей барабана высоких полос

4> через 5 - 10 рядов низких полос.

Ячейки выполнены с площадью сечения, в которую вписан диаметр окружности, равный 2-6 высотам низкой профилнрованноя полосы.

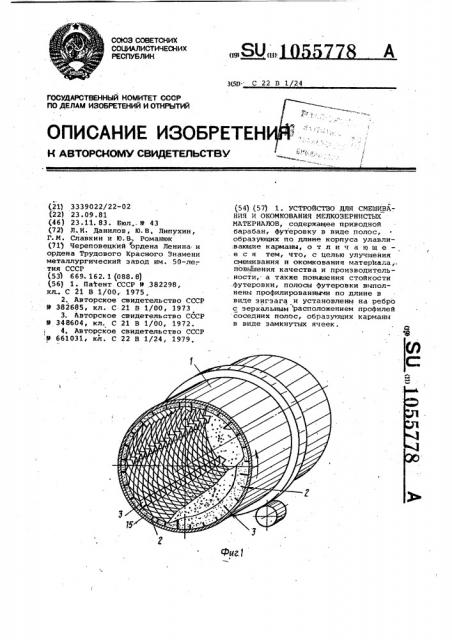

50 На фиг. 1 изображено предлагаемое устройство, общий вид на

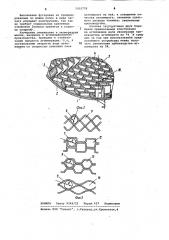

1055778,фиг,, 2 — элемент футеровкир на фиг, 3 — возможные варианты ячеек футеровки.

Устройство содержит вращающийся, например цилиндрический, барабан 1 и его футеровку в виде полос 2 и 3 определенного профиля Полосы 2 и 3 установлены вдоль образующих барабана 1. Они выполнены профилированными по длине в виде зигзага с периодически повторяющимся соче-, танием выпуклых 4 и вогнутых 5 участков, треугольных б, прямоугольных или квадратных 7, трапецеидальных 8, овальных 9 и других форм

Полосы 2 и 3 футеровки установле ны на ребро с зеркальным расположением профилей {выпуклых 4 и вогнутых 5 участков) соседних полос, таким образом, что они создают карманы в виде замкнутых ячеек 10 различных форм в зависимости от профиля полос 2 и 3 (квадратных 11 прямоугольных 12, шестиугольных 13

:овальных 14 и других).

Полосы Футеровки выполнены различной высоты: низкая полоса 2 высотой, высокая полоса 3 высотой Н

Высокие полосы 3 установлены с чередованием через 5 - 10 рядов низких полос 2. Установка высоких полос 3 чаще чем через 5 рядов низ ких полос 2 приводит к значительному их заполнению материалом, что ухудшает перемешивание Установка же высоких полос 3 реже, чем через

10 рядов низких полос 2 ухудшает качество окомкования вследствие уменьшения выноса крупной фракции из. эоны окомкования

Ячейка 10,выполнена площадью сечения, в которую вписан диаметр

Э окружности, равный 2 — б высоты низкой профилированной полосы 2

Соотношения высот полос и величин ячеек определены опытным путем из условия наиболее благоприятного сочетания необходимой защиты корпуса барабана от механического износа, трудоемкости изготовления футеровки, обеспечения наиболее ка-.. чественного смешивания материала и получения необходимого гранулометрического его состава, Устройство используют йри подготовке шихты для получения агломерата, Шихта имеет следующий состав, %: рудная часть (Ковдорский концентрат — 25-35%, Оленегорский концентрат - 55-65%, руда 10-15%) ,55-65; отсев агломерата 20-30;. коксовая мелочь 3-8; известняк 8,12.

l.

Грайулометрический состав, ь м: рудйая часть 0-6,0j кокс и известняк 0-3,0.

Влажность 6 — 8% Материал подо гревают в процессе перемешивания до 45 ъ3оС

При таких исходных параметрах

5 шихты оптимальным соотношением высот полос является h:H = 1:(3 — 4) ,Ф Соотношение высот полос менее, чем

1:3 не обеспечивает необходимой задержки ею шихты и, тем самым, необходимой высоты подъема шихты 0 по внутренней образующей барабана, Соотношение высот полос более, чем

1:4 затрудняет перемещение материала внутри барабана и ухудшает его смешивание, 15 Устройство работает следующим образом °

Во время работы мелкозернистый материал яерез загрузочную течку поступает в рабочее пространство

;щ барабана и заполняет низкие ячейки, образуя защитный слой гарнисажа 15, предохраняющего от механического износа и теплового воздействия корпус барабана.

25 . В дальнейшем материал, скатыва,ясь с защитного слоя гарнисажа, попадает в карманы, образованные высокими профилированными полосами,.

;при этом он, разделяясь на фракции, З0 увлекается вращением барабана вверх

При переходе материалом критической точки начала его падения, вна-. чале падает материал более мелкой . фракции, затем — крупной, Таким образом, крупный материал окаэы вается на поверхности и значительно интенсивнее выносится из зоны окомкования, что препятствует его укрупнению к разрушению, а также способствует гранулированию мелких

40 фракций материала.

Выполнение полос футеровки профилйрованными по длине дает воэможность создать карманы в виде замкнутых ячеек, создающих возможность

45 образования защитного гарнисажа из мелкозернистого материала, задерживающегося в этих ячейках, и тем самым повысить стойкость барабана, 50 КРоме того, при лодогреве материала полученный гарнисаж служит термоиэоляцией корпуса барабана предохраняет его от температурных деформаций, уменьшаются вредные .55 .,вибрации стабилизируется работа ,барабана, Выполнение йолос.различной высоты и установка высоких полос 3 с интервалом через 5 — 10.рядов низ60 :ких полос 2 позволяет улучшить сме;шивание и окомкование материала за счет подъема на большую высоту, выделения более крупной фракции в верхние слои и более интенсивного

65 ее образования .и выхода .

1055778

ФАЗ

ВНИИПИ Заказ 9244/22 Тираж 627 Подписное филиал ППП "Патент", r. JJæãoðoä,óë. Проектная, 4

Выполнение футеровки иэ профилированных по длине полос в виде зигзага упрощает конструкцию, так как . не требует специальных крепежных элементов (полосы крепятся к корпусу сваркой) . улучшение смешивания и окомкования шихты, например в агломерационном производстве, приводит к стабилизации процесса агломерации> t,е, к согласованию скорости хода агломашины со скоростью спекания слоя агломерата. на ней, к повышению качества агломерата, снижению. удельного расхода топлива, увеличению производства,, Опытная эксплуатация двух барабанов предлагаемой конструкции на агломашине дала увеличение производства агломерата на 7% В среднем эа год при испольэованйи предлагаемого устройства можно получить увеличение производства.аг" ломерата на 5%.