Способ контроля герметичности изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

Я

РЕСПУБЛИН

82 А

09) (И) ЗСя) а 01

ГЬОУДАРСТВЕННЦЙ НОМИТЕТ ССОР

AO ДЕЛАМ ИЗОБРЕТЕНИЙ И QVI4%ffVN . t3(é

OflNQAHNÅ ИЗОБРЕТЕНИЯ " :-::::,;,::,,,д! н ввввсмавв нвсссссвствс

Ф

® Bee% ОО, (.21 ) 3496651/25-,28

° ° ° ° ° ° °

22 ) 14. 10. 82..

46) 23. 11. &3. Бюл. в 43

{72) Б.Е.Патон, A,С.Вавилин, Л.И.Бударин, В.А.Троицкий, ЮвНвйосыпайко, Г,П Бучациий Е В.Noposos В.Ф,Мошкии, ;Р.И.Гаркалюк, В.л.Куцевич, 3.A..Гаврн« лова, A.Â.ØóëüælÍÊà и А.A.Трущенко:(71) Ордена ленина и ордена трудового

Красного Знамени:институт электросварки им. Е.О.Патона, Ордена Трудового Красного Знамени институт физической .химии им. Л.В.Писаржевского и Выксунский металлургический завод (53) 620w165.29(088.8) (56) 1. Авторское свидетельство СССР в, 518667, кл. G 01 М 3/00, 1973.

2. АВторское свидетельство СССР

9 331271, кл. G" 01 М 3/20, 1971 (прототип). (54) (57) 1 w СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧ НОСТИ ИЗДЕЛИИ, заключающийся в том, что.иа внутреннюю поверхность контЯЯр, NC ролируемого изделия наносят контроль ное вещество, герметизируют изделие, нагревают контрольное вещество до температуры образования газооЬраэного

)продукта и по появлению последнего на поверхности изделия судят о герметичности, отличающийся тем, что, с целью повышения надежности и .упрощения контроля крупногабаритных изделий, преимущественно многослойных труб, в качестве контрольного вещества используют смесь амьееаката соли д-переходного металла и этанолаиина при следукехем соотношении компонентов, мас.Ъ)

Аммиакат соли .0-переходного металла М"45, ф

Этаноламин 55-70

2. Способ по п, 1,,о т л и ч аю шийся тем, что, с целью повышения производительности, нагрев вещества осуществляют путем использования остаточного тепла в иэделии Я после сварки.

1055982

50, Изобретение относится к контрольно-измерительной технике, а именно к контролю герметичности крупногабаритных сварных изделий, преимущественно многослойных труб.

ИэвестеH способ контроля герметичности изделия, заключающийся в том, что в полость контролируемого иэделия вносят контрольное вещество — "сухой лед", герметизируют изделие., выдервают его в течение времени, небходимого для превращения "сухого льда" в газообразный СО, и по проникновению С02 в окружающую среду судят о,герметичности (1 ).

Однако этот способ невозможно 15 испольэовать для контроля крупнога" баритных сварных изделий, преимущественно многослойных труб, так как сложно вносить "сухой лед" в межвитковые зазоры труб и трудно сохра- 20 нить его там до завершения сварки всех швов, потому что в результате нагрева трубы при сварке "сухой лед". ,интенсивно испаряется.

Наиболее близким к изобретению по 25 технической сущности является способ контроля герметичности изделий, заключающийся в том, что на внутреннюю поверхность контролируемого изделия наносят контрольное вещество, герме- 30 тиэируют изделие, нагревают контрольное вещество до температуры образования газообразного продукта.и по по.явлению последнего на поверхности иэделия судят о герметичности. В ка" 35 ,честве контрольного вещества используют люминофор, испаряющийся при на" греве иэделия и проникающий через течи 2

Недостатками данного способа являются сложность и низкая надежность контроля многослойных труб, обусловленная тем, что крупногабаритное иэделие, каким является многослойная труба, необходимо термостатировать по всей длине на протяжении все-45 го процесса контроля, иначе при неравномерном нагреве трубы люминофор конденсируется на холодных участках изделия, что снижает надежность выявления течей.

Цель изобретения — повышение на1 дежности и упрощение контроля крупногабаритных изделий, преимущественно многослойных труб, указанная цель достигается тем, 45 что согласно способу контроля герметичности изделий, заключающемуся в том, что на внутреннюю поверхность контролируемого изделия наносят конт" рольное вещество, герметизируют иэде- 60 лие, нагревают контрольное вещество до температуры образования газообраз-. ного продукта ипо появлению. последнегО на поверхности иэделия судят о герметичности, в качестве контрольного вещества используют смесь аммиаката соли d -переходного металла и зтаноламина при следующем соотношении компонентов, мас.Ъ:

Аммиакат соли

/ д-переходного металла 30-45

Э та иолами н 55-70

Кроме того, с целью повышения производительности, нагрев вещества осуществляют путем использования остаточного тепла в изделии после сварки.

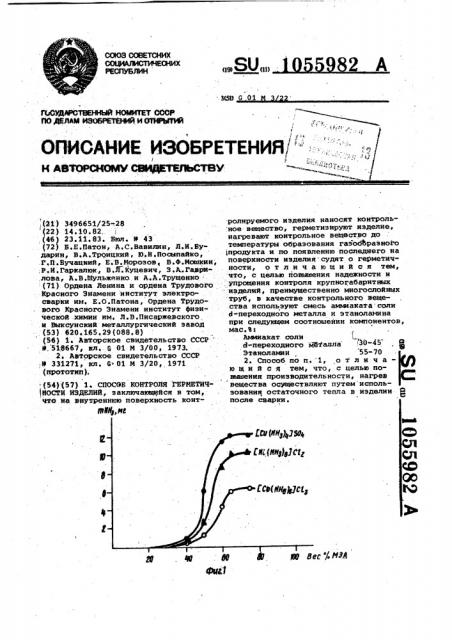

На фиг. 1 представлены зависимости количества образующегося аммиака от содержания в контрольном веществе монозтаноламина на фиг. 2 — то же, от содержания диэтаноламина; на фиг. 3 — то же, от содержания триэтаноламина.

CnocoCi контроля герметичности осуществляется следующим образом.

Контрольное вещество приготавливают путем смещения обезвоженного аммиаката соли д-переходного металла, йапример Ni, Co, Cu, c расплавом . -;этаноламина (моно-, ди-, или триэта. ноламина ) при следующем соотношении компонентов, мас.%:

Аммиакат соли . д-переходного металла .30-45

Этаноламин 55-70

Дозированное количество полученной смеси наносят в виде узкой полоски на внутреннюю поверхность многослойной трубы во время ее изготовления í процессе перемещения заготовки (мерного отрезка стальной полосы ) с помощью пневматического дозатора на одинаковом удалении от боковых кромок полосы. После герметизации межслойного пространства путем сварки наружных и внутренних нахлесточных швов, а также кольцевых наружных и внутренних швов,. соединяющих отрезки труб между собой, вращая трубу на рольганге вокруг своей оси, трубу в местах нанесения контрольного вещества кратковременно нагревают до температуры около 70 С при которой компоненты контрольного вещества взаимодействуют с выделением газообразного аммиака.

I .Иэ приведенных графиков видно, что максимальное количество газообразного аммиака выделяется при следующем соотношении компонентов, мас.Ъ:

Аммиакат соли д-переходного металла 35

Зтаноламин 65

Уменьшение содержания этаноламина ниже 55 мас.В затрудняет растворение в HBM комплекса, а увеличение его выше 70 мас.% приводит к неоправданному избытку его в смеси и не способствует увеличению выделения аммиака, а при одинаковой массе. 1055982

In ФИ,нг

lN Bee, /ДЯА щ Яз,нг,% тзя га

ВНИИПИ Заказ 9288/32 Тираж 873 Подписное илиал ПП Патент, r. жгород, ул. Роектная, контрольного вещества количество выделяемого аммиака уменьшается.

В результате выделения аммиака в межслойном пространстве образуется

2Ъ-ная воздушно-аммиачная смесь под давлением около 0,02 ати. Спустя

3 мин после нагрева трубы на контролируемые участки, например сварные швы, накладывают индикаторные ленты, по изменению цвета или прозрачности которых судят о наличии и месте утечки.

Для нагрева трубы можно использовать остаточное тепло сварки.

При этом контрольное вещество наносят в виде двух полос, каждая на . расстоянии от боковой кромки, достаточном для нагрева контрольного ве;щества и выделения аммиака за счет остаточного тепла сварки, проводимого материалом трубы. Это значительно упрощает и ускоряет процесс контроля.

Пример 1. Для приготовления 100 r контрольного вещества ,смешивают 35 r гексаминохлорида ни еля1Й!(ЙНЗ)63 С1> и 65 г моноэтаноламина С2Н ОМН2.Наносят 1,0 г вещества в виде йолосы на равных расстояниях от боковых кромок остальной полосы. В результате нагрева трубы газовой горелкой до 70вС выделяется аммиак с получением воздушно-аммиачной смеси под давлением

0,02 ати.

Пример 2. Для приготовления

100 г контрольного вещества смешивают 35 r гексааминохлорида кобальта.

Co(NHg)6 и. 65 -г диэтаноламина (С Н О)НН г Наносят 5 г вещества в виде двух полос на расстояниях

258 мм от боковых кромок стальной

10 полосы. В результате нагрева трубы после сварки выделяется аммиак. Давление воздушно- амми ачной смеси

О, 02 ати.

Пример 3. Для приготовления

)5 100 r контрольного вещества смешивают 35 г тетрааминосульфата меди

fCu(NH)g S0+ и 65 r триэтаноламина (С2Н80) j Я .. Наносят 4 г вещества в.

ыйде двух полос на расстояниях

222 мм от боковых кромок полосы.

В результате нагрева трубы после сварки выделяется аммиак. Давление воздушно-аммиачной смеси равно

О, 02 ати.

ПРименение данного способа позволяет надежно контролировать герметичность сварных соединений многослойных труб с чувствительностью 10 3 л.мкм рт.ст./с, а также сократить длительность контроля и повы,сить качество выпускаемых труб.