Способ производства сортовых заготовок

Иллюстрации

Показать всеРеферат

СПОСОБ ПРОИЗВОДСТВА СОРТОВЫХ ЗАГОТОВОК, осуществляемый профилированием из сляба фасонного раската и разделением его на заготовки путети продольного сдвига в направлении оси прокатки с рассогласованием в чистовом проходе скоростей выхода из валков смежных заготовок, отличающийся тем, что, с целью улучшения качества готового проката и повышения выхода годного, разделение раската на заготовки осуществляют прокаткой его на гладкой бочке с неравномерным высотным обжатием , для чего предварительно на широких поверхностях раската симметрично нейтральной линии формируют местные утолщения с шагом, соответствующим удвоенной ширине заготовок, шириной основания, равной половине шага, и высотой, составляющей 0,75-0,95 половины высоты сортовой заготовки, при этом прокатку в чистовом проходе выполняют с соотношением i коэффициентов обжатий на тонких и толстых участках фасонного раската в преде (Л лах 0,07-0,11.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1057130 511 В 21 В 1/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

Н А ВТОРСКОМЪ(СВИДЕТЕЛЬСТВУ (21) 3490634/22-02 (22) 17.09.82 (46) 30.11.83. Бюл. № 44 (72) Е. Н. Изотов, В. П. Приходько, Ю. Е. Кулак, Н. Ф. Грицук и В. И. Вергелес (71) Украинский ордена Трудового Красного Знамейи научно-исследовательский институт металлов (53) 621.371.24.04 (088.8) (56) 1. Авторское свидетельство СССР № 820929, кл. В 21 В 1/02, 1981.

2. Авторское свидетельство СССР № 582010, кл. В 21 В 1/02, 1977.

3. Авторское свидетельство СССР № 724231, кл. В 21 В 1/02, 1980. (54) (57) СПОСОБ ПРОИЗВОДСТВА СОРТОВЫХ ЗАГОТОВОК, осуществляемый профилированием из сляба фасонного раската и разделением его на заготовки путем продольного сдвига в направлении оси прокатки с рассогласованием в чистовом проходе скоростей выхода из валков смежных заготовок, отличающийся тем, что, с целью улучшения качества готового проката и повышения выхода годного, разделение раската на заготовки осуществляют прокаткой его на гладкой бочке с -неравномерным высотным обжатием, для чего предварительно на широких поверхностях раската симметрично нейтральной линии формируют местные утолщения с шагом, соответствующим удвоенной ширине заготовок, шириной основания, равной половине шага, и высотой, составляющей 0,75 — 0,95 половины высоты сортовой заготовки, при этом прокатку в чистовом проходе выполняют с соотношением коэффициентов обжатий на тонких и тол- Я стых участках фасонного раската в пределах 0,07 — 0,11.

10571

1О!

5 ограниченное количество заготовок, получае- 20

50

1

Изобретение относится к обработке металлов давлением и предназначейо для использования в металлургии.

Известен способ производства заготовок, в соответствии с которым из сляба получают две заготовки в двух совмещенных по ширине ручьях, заготовки, связанные между собой перемычкой, отделяют друг от друга поворотом их относительно друг друга вокруг продольной оси перемычки после достижения ею толщины, равной 0,05-.0,1 диагонали заготовки, перед разделением заготовки охлаждают со скоростью 50—

70 град/мин до 300 — 450 С. после чего увеличивают угол между гранями смежных заготовок, для этого заготовки прокатывают в калибре, у которого верхний ручей имеет выступ с углом при вершине 110— !

40, затем заготовки кантуют на 180 вокруг продольной оси и прокатывают в том же калибре до разрушения перемычки (1).

Недостатком данного способа является мых из одного сляба. Необходимость охлаждения заготовок и кантовки раската снижает производительность процесса.

Известен также способ многоручьевой прокатки сортовых заготовок, который включает прокатку сляба в многоручьевых калибрах на отдельные заготовки путем мно" гократных пропусков в калибре. оборудованном чередующимися и взаимно сдвинутыми на шаг дисками-буртами и ручьями равной ширины, продольное разделение соппряженных между собой заготовок осуществляют путем их относительного сдвига в вертикальном направлении, для этого калибр имеет на один ручей больше числа получаемых заготовок и для разделения заготовок валки раздвигают, раскат смещают вдоль оси валков в сторону свободного ручья и осуществляют сдвиг, воздействуя на раскат только дисками-буртами (2).

Указанный способ имеет плохое качество поверхности сопряжения, после разделения на поверхностях заготовок остаются заусенцы. Это приводит при дальнейшей прокатке к образованию закатов и рванин по всей длине полосы. Удаление заусенцев по всей длине заготовок приводит к снижению производительности процесса.

Наиболее близок к предлагаемому по технической сущности способ производства сортовых заготовок, осуществляемый профилированием из сляба фасованного раската и разделением его на заготовки путем продольного сдвига в направлении оси прокатки с рассогласованием в чистовом проходе скоростей выхода из валков смежных заготовок (3) .

К недостаткам прототипа можно отнести то, что осуществление его требует дополнительного оборудования. Кроме того, способ не гарантирует устранения заусенцев на поверхностях заготовок. Металл, идущий на образование перемычек,:уходит в отходы, что снижает коэффициент выхода годного

Указанные недостатки обусловлены тем, что смешение заготовок может быть произведено лишь с помощью воздействия- на прокатываемую полосу каких-либо дополнительных устройств. Причиной образования заусенцев является затекание металла в разъемы валков при формировании перемычки и разрыв ее при разделении заготовок.

Цель изобретения — улучшение качества готового проката и повышение выхода годного.

Для достижения поставленной цели согласно способу производства сортовых заготовок, осуществляемому профилированием из сляба фасонного раската и разделением его на заготовки путем продольного сдвига в направлении оси прокатки с рассогласованием в чистовом проходе скоростей вь!хода из валков смежных заготовок, разделение раската на заготовки осуществляют прокаткой его на гладкой бочке с неравномерным высотным обжатием, для чего предварительно на широких поверхностях раската симметрично нейтральной линии формируют местные утолщения с шагом, соответствующим удвоенной ширине заготовок, шириной основания, равной половине шага, и высотой, составляющей 0,75 — 0,95 половины высоты сортовой заготовки, при этом прокатку в чистовом проходе выполняют с соотношением коэффициентов обжатий на тонких и толстых участках фасонного раската в пределах 0,07 — 0,11.

Соотношения коэффициентов обжатий и высот участков полосы определяют на основе расчета напряжений, возникающих по плоскостям раздела заготовок.

Разделение раската на заготовки осуществляют на гладкой бочке с неравномерным обжатием. Неравномерность высотного обжатия достигается тем, что раскат с переменной в поперечном сечении высотой прокатывается в гладких валках. При этом в заготовках, прокатываемых с меньшим обжатием, возникают жесткие зоны, величина которых может быть определена с учетом свойств деформируемого металла. В заготовках, прокатываемых с большим обжатием, возникают зоны пластичности. Повышению пластичности способствует и больший выход тепла по сравнению с малообжимаемыми смежными участками. Разделение заготовок происходит по границам зон жесткОсти и пластичности. Границы этих зон являются в данном случае концентраторами напряжений сдвига.

Минимальное обжатие в чистовом проходе соответствует обжатию в жестких зонах.

В этих зонах очага деформации глубина проработки металла незначительна по сравнению со смежными зонами пластичности, что создает условие для образования жестких зон. Вместе с тем такая величина обжатия . устраняет возможность волочения малообжимаемых участков раската в валках.

Рассогласование скоростей выхода из валков смежных заготовок по величине мо1057130

ВНИИПИ Заказ 9488/! О Тираж 816 Подписное

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 жет быть усилено за счет торможения заготовок, в которых образуются жесткие зоны.

Торможение может быть осуществлено посредством увеличения коэффициента трения в очаге деформации или в выводной арматуре, созданием подпора заготовок на выходе из очага деформации. Рассогласование скоростей выхода из валков смежных заготовок может достигаться относительным изменением реологических свойств этих заготовок.

Для осуществления разделения заготовок в чистовом проходе, осуществляемого в валках с гладкой бочкой, необходимо использовать литой сляб или подкат со сформированными на широких гранях местными утолщениями.

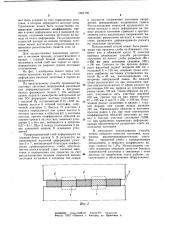

На фиг. 1 изображен подкат перед чистовым проходом; на фиг. 2 — участок очага деформации смежных заготовок в период их разделения.

По предлагаемому способу производства сортовых заготовок непрерывной разливкой или деформированием сляба в фигурных валках формируют подкат 1. На широких гранях подката симметрично нейтральной линии NN формируют местные утолщения 2, с высотой Н» составляющей 0,75 — 0,95 половины высоты h готовой заготовки, очерченной контуром 3. Высота Н участков 4 подката определяется как сумма высоты h готовых заготовок и обжатия Ь h в чистовом проходе, причем коэффициенты обжатий по ширине проката на участках, имеющих утолщения 2 и без них, выбираются в пределах

0,07 — 0,11. Шаг А между утолщениями 2 равен удвоенной ширине Б основания утол1 щений.

Профилированный сляб деформируют на гладкой бочке валков 5. В результате неравномерной высотной деформации участков 6 и 7, возникающей благодаря конфигурации профилированного сляба, обеспечивается отйосительный сдвиг смежных заготовок в направлении оси прокатки за счет рассогласования величин скоростей выхода заготовок из валков и создания тем самым в плоскости сопряжения заготовок напряжений, превышающих напряжения сдвига.

Рассогласование скоростей продольного течения металла в очаге деформации на границе раздела заготовок приводит к прогрессивному росту касательных напряжений, вызывающих разрушение металла, и, как следствие, разделение деформируемого раската на отдельные заготовки.

Предлагаемый способ может быть реали1О зован при прокатке сляба на блюминге, слябинге или в обжимной клети. В качестве примера реализации способа рассмотрим получение из литого сляба .размером 180 х х 450 мм пяти заготовок сечением 100 х х 100 мм. Сначала за три прохода форми15 руют фасонный подкат шириной 500 мм и толщиной h = 105 мм, широкие грани которогр снабжены местными утолщениями высотой Н = 45 мм, расположенными симметрично нейтральной линии. На каждой грани располагают по два утолщения, причем они располагаются от краев раската на расстоянии 100 мм, ширина их основания Б равна также 100 мм. Таким образом, на раскате получаются пять участков шириной

100 мм, причем три из них имеют высоту

1 = 105 мм, а два Н + 2Hi = 195 мм. Полученный раскат разделяют в валках с гладкой бочкой, при зазоре между валками

100 мм. Минимальное обжатие в чистовом проходе равно 5 мм, при этом соотношение коэффициентов обжатий заготовки на тонких и толстых участках составляет 0,098, т.е. при выбранных параметрах деформированиия обеспечивается разделение сляба на отдельные заготовки.

В результате использования способа, можно повысить качество. заготовок, получаемых высокопроизводительным способом — прокаткой сляба с одновременным разделением, и повысить коэффициент выхода годного на 1,2%. Использование способа исключает операции зачистки боковых поверхностей заготовок и связанные с этим

4О расходы на заработную плату рабочих, эксплуатацию и обслуживание оборудования.