Устройство для определения этапов прокатки

Иллюстрации

Показать всеРеферат

УСТРОЙСТЮ ДНЯ ОПРЕДЕЛЕНИЯ ЭТАПОВ ПРОКАТКИ по авт. св.№ 778840, отличающееся тем, что, с цепью повьшения производительности, уменьшения износа механизмов установки валков, а также упрощения упра ления процессом прокатки, в него дополнительно введены счетчик и коммутатор проходов, блоки задания программ прокатки соответственно для уст , новки раствора валков, скорости разгона главного привода,положения приемного стола, причем один из входов счетчика,проходов подключен к выходу триггера захвата, а выход счетчика - на первый вход коммутатора проходов, выхода которого заведены на первые входа: блоков задания программ соответственно раствора установки валков, скорости разгона главного привода, положения стола приемного , вторые входа которых соединены с тиной задатчика номера программ прокатки, а выходы - с выходами устройства , при этом на второй,третий , четвертый входа коммутатора проходов подключены соответственно тины контроля отработки механизмами установки валков и приемнь м столом заданного положения и главным приводом заданного разгона, а на пятый вход его шина задатчика числа проходов, четвертый выход коммутатора проходов соединен с входом сброса счетчика проходов .

СОЮЗ СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„,Я0;„10 7133

З(50 В 21 В 3! /00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 778840 (21) 3499437/22-02 (22) 14.09.82 (46) 30.11.83. Бюл.еР 44 (72) А. И. Дубовец и В.Н.Баринов (71) Волгоградское отделение Всесоюзного научно-исследовательского и проектного института "Тяжпромэлектропроект" (53) 621.771.019 (088.8) (56) 1. Авторское свидетельство СССР

Р 778840, кл. В 21 В 37/00, 1981. (54) (57) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ

ЭТАПОВ ПРОКАТКИ по авт..св. В 778840, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности, уменьшения износа механизмов установки валков, а также упрощения управления процессом прокатки, в него дополнительно введены счетчик и коммутатор проходов, блоки задания программ прокатки соответственно для уста,новки раствора валков, скорости разгона главного привода, положения приемпого стола, причем один из входов счетчика. проходов подключен к выходу триггера захвата, а выход счетчика — на первый вход коммутатора проходов, выходы которого заведены на первые входы блоков задания программ соответственно раствора установки валков, скорости разгона главного привода, положения стола приемного, вторые входы которых соединены с шиной задатчика номера программ прокатки, а выходы — с выходами устройства, при этом на второй,третий, четвертый входы коммутатора проходов подключены соответственно шины ю

Ф контроля отработки механизмами установки валков и приемным столом заданного положения и главным приводом заданного разгона, а на пятый вход его шина задатчика числа проходов, ф четвертый выход коммутатора проходов соединен с входом сброса счетчика проходов.

l05713,Изобретение относится к прокатному производству, .а именно .к автоматизации управления процессом прокатки и может быть использовано для управления механизмами установки валков, главным приводом и приемным столом обжимной клети винтовой. прокатки (ОКВП) по заданной программе.

По основному авт, св. У 778840 известно устройство для определения

10 этапов прокатки, содержацее датчик наличия. металла, выход которого соединен с входом порогового элемента,, первую схему совпадения н триггер, а также второй, третий, четвертый .15 и пятый датчики наличия металла, пер-, вый, второй, третий и четвертый инвер.— торы, первый, второй, третий и четвертый:формирователи импульсов, вторую, третью и четвертую схемы совпадения, 20 первую и вторую схему ИЛИ. При. этом выход .порогового элемента соединен

/ с третьими входаьы третьей и четвер- . тсй схем совпадения-.Выход второго датчика, датчика наличия яеталла сое- 25 дннен с входом четвертого инвертора, выход которого соединен с третьим входом четвертой схемы совпа дения. Выход третьего датчика наличия металла соединен с входом :0 первого Формирователя импульсов, с вторыми входами второй и третьей схем совпадения и с входои третьего инвертора. При этом выход йервого формирователя соединен с первым входом первой схемы совпадения, а выход третьего инвертора соединен "с входом четвертого формирователя импульсов.

Выход последнего соединен с первым входом четвертой схемы совпадения °

Выход четвертого датчика наличия: металла соединен с вторыи входом первой схемы совпадвння, с входом вто.рого формирователя импульсов, с входои пеРвого инввртора и вторыи входом 4 четвертой схемы совпадения. При этом выход второго формирователя импульсов . соединен- с первюю зходои второй схеиы совпадения, а выход первого инвертора соединен с входом, третьего формирователя импульсов. Выход послед него соединен с первым входом третьей схемы совпадения. Выход пятого датчика наличия металла соединен с входом второго инввртора, выход которого соединен с третьим входом третьей схемы совпадения. При этом выходы первой и второй схем совпадения соединены соответственно с первым и

3 2 вторым входами первой схемы ИЛИ, выход которой соединен с единичным входом триггера захвата. Нулевой вход последнего соединен с выходом второй схемы ИЛИ, с первым и вторым входами . которой соединены соответственно выходы третьей и четвертой схем совпадения Г1)

Известное устройство обладает ограниченными возможностями. Оно формирует только сигнал о захвате металла валками. Прокатка раската, например, в обжимной клети винтовой прокатки

IOKBII) ведется по многопроходной программе. При этом величины обжатий скорости вращения главного привода и положения стола приемного задаются и отрабатываются в зависимости от числа прохода и номера программы.

Недостатком известного устройст1ва является то, что оно не обеспечивает автоматического регламента режима работ механизмов установки валков главного привода и стола приемного при многопроходной прокатке.

Иэ-за частых и быстрых иэмененнД. . скорости прокатки оператор вручную не может перестроить программу прокатки, что может привести к авариям н неправильной технологической обработке. Ведение прокатки на высоких скоростях позволяет уменьшить потери тепла заготовки, а также уменьшить число удаленных иэ потока остывших заготовок. Кроне того, ручное управление процессом прокатки приводит к потере производительности

ОКВП и повышенному износу механизмов установки валков.

Цель изобретения -. уменьшение износа механизмов установки валков, повышение.производительности обжимной клети винтовой прокатки, упрощение управления процессом прокатки.

Поставленная цель достигается тем, что в устройство дополнительно введены счетчик и качиутатор проходов, блоки задания программ прокат" ки соответственно дпя установки раствора валков, скорости разгона глав-., ного привода, положения прнеиного стола, причем один из входов счетчи- ка проходов подключен.к выходу триг.гера захвата, а выход счетчика - на, первый вход коиаутатора проходов, выходы которого заведены на первые входы блоков задания программ соответственно раствора установки вал10571 ков, скорости разгона главного привода, положения стола приемного, вторые входы которых соединены с шиной задатчика номера программ прокатки, а выходы — с выходами устройства, при этом на второй, третий, четвертый входы коммутатора проходов подключены соответственно шины контроля обработки механизмами установки валков и приемным столдм,заданного поло- 1р v: жения и главном приводом заданного разгона, а на пятый вход его шина задатчика числа проходов, четвертый выход коммутатора соединен с входом сброса .счетчика проходов. 15

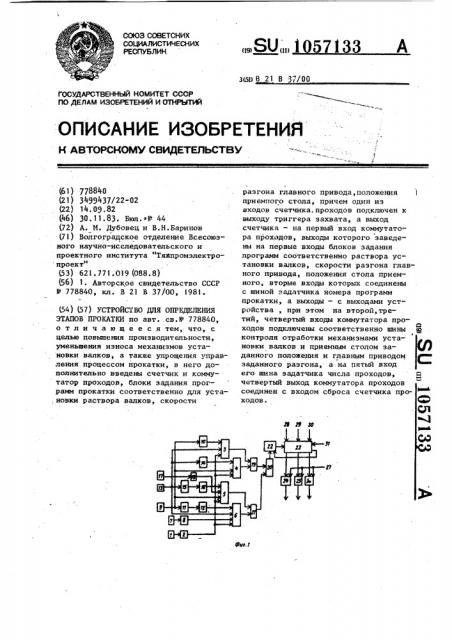

На фиг.1 изображена блок-схема уотройства для определения этапов прокатки; на фиг. 2 - схема расположения датчиков наличия металла на технологической линии .

Устройство для определения этапов прокатки содержит первый датчик 1 наличия -металла, выход которо го соединен с входом порогового . элемента 2. Выход последнего соединен с третьими входаии первой схемы

3 совпадения и второй схеиы 4 совпадения и четвертыми входаии третьей схем 5 и четвертой схемы.б.Выход второго датчика 7 наличия металла соединен с входом четвертого инвертора 8, выход которого соединен с третьим входом четвертой схемы 6.Выход третьего датчика 9 соединен с. входом первого фориирователя 10, с ® вторыми входаии второй схемы 4 и третьей схемы 5 совпадения и с входои третьего ипвертора 1!. При этом вы ход первого формирователя 10 соединен с первым входои первой схемы 3, а выход третьего инвертора 11 соединен с.входом четвертого формирователя 12, выход которого соединен с первым входом четвертой схемы 6 совпадения. Выход четвертого датчика 13 соединен с вторым входои первойсхеьы 3, с входом второго формирователя 14, с входои первого инвертора 15 и вторым входом четвертой схемы 6. При этом выход второго форииро- 1 вателя 14 соединен с первым входом. второй схеиы 4, а выход первого иивертора IS соединен с- входои третьего формирователя )6, выход которого соединен с первым входом третьей схеиы 5. Выход пятого датчика 17 соединен с входом второго инвертора IS, выход которого соединен с третьим вяо33 4 дом третьей схемы 5. Выход первой схемы 3 соединен с первым входом первой схеиы ИЛИ 19, с вторым входом которой соединен выход второй схеиы 4. Выход первой схемы 19 соеди нен с единич аии входом триггера 20, с нулевым входом которого соединен выход второй схеьзл ИПИ 21, с первым входом которой соединен выход треть- ей схемы 5, а с вторым входом — выход четвертой схемы 6. Единичный выход триггера 20 соединен со счетным входом счетчика 22 проходов, выход которого соединен с первым входои коммутатора 23 проходов. Выходы последнего подключены на первые входы блоков 24-26 задания программ соответственно раствора. механизмов установки валков, скорости разгона главного привода, положения. стола приемного, вторые входы которых соединены с шиной

27 злдатчика номера програии прокатки, а выходы — с выходами устройства.

При этой на второй, третий, четвертый входы коимутатора 23 подключены соответственно шины команд отработки механизмами установки валков

28 и ириемныи столом 29.заданного положейия и. главным приводои 30 заданного разгона, а на пятый вход - шина задатчика числа проходов 31. Четвертый выход коимутатора соединен с входом сброса счетчика проходов.

Устройство работает слЕдукицим обраэоиэ

При прокатке заготовок в ОКВЕ ипи другой реверсивной клети всегда имеет место один из двух основных этапов про" катки: наличие металла в клети (произошел захват металла) или отсутствие металла в клети (произошел выброс металла). При этом захват и выброс, могут .производиться как при прокатке .вперед, так и при прокатке назад.

При прокатке заготовок вперед металл передней кромки последовательно пересекает эоны действия датчиков 9, 1 и 13 (фиг.2). Сигнал с датчи-. ка 9 поступает на второй вход схемы 4, на третий вход которой поступает сигнал с ..выхода порогового элемента, подготавливая схеиу к приему импульсного сигнала с выхода второго фориирователя .14,В период деформации заготовки возможны обжатия и пробуксовки, в результате чего сигнал порогового элемента может многократно изменяться. По первому сигналу порогового элемента 2 датчика 1

Сигнал с единичного выхода триггера 20 поступает на счетный вход счетчика 22 проходов. При каждом захвате металла валками счетчик.- 22 йроизводит отсчет прохода. Переключение счетчика 22 с одного прохода на другой осуществляется после устаннов5 10571

/ происходит формирование сйгналь захвата. При пересечении передней кром- кой металла зоны действия датчика

13, отстоящего от вертикальной оси прокатки на расстоянии, преньппа- 5

Ф ющем максимально возможную длину оча

ra деформации, на выходе второго формирователя 14 вырабатывается импульсный сигнал, который поступает на первый вход второй схемы 4, с 10 выхода которой сигнал через первую схему 19 ИЛИ поступает на единичный вход триггера 20 захвата, устанавливая его в единичное состояние, соответствующее захвату металла валка- 15 ми. Поскольку датчик 13 установлен на расстоянии, превышающем длину очага деформации, то в момент форми-рования импульса по сигналу датчика

13 исключается возможность срыва 20 обжатия. Использование информации порогового элемента 2 способствует повышению достоверности, т.е. исключению пропусков без обжатия. При дальнейшем движении металла задняя 25 кромка последовательно: пересекает зоны действия датчиков 7 и 9. Расстояние между датчиками 7 и 9 выбирается таким, чтобы обеспечить последовательное срабатывание датчиков при 311 движении задней кромки металла в поле действия датчиков. При выходе задней кромки заготовки из поля действия датчика 7 на выходе иннертора 8 появляется сигнал, который поступает на третий вход, четвертой схемы 6. При этом на четвертом входе четвертой схемы 6 присутствует сигнал с порогового элемента 2, а на втором входе— сигнал с выхода датчика 13.

В момент выхода;задней кромки заготовки из эоны действия датчика 9 на выходе инвертора )1 появляется сигнал, который запускает формирователь 12, и на выходе четвертой 45 .схемы поянляется импульсный сигнал, который через вторую схему ИЛИ 21 поступает на нулевой вход триггера 20 захвата,. устанавливая его в нулевое состояние, соответствующее выбросу ме-5р талла из валков.

33 е ки триггера 20 и"О" очередным сигналом "Захваты".

Номер прохода счетчика 22 от начала цикла прокатки расшифровывается коммутатором 23, выходные .сигналы которого занедены на первые входы блоков 24-26 задания программ соответственно раствора механизмов установки валков, скорости разгона главного привода, поЛожения приемного стол . На вторые входы последних пос-. тупает сигнал номера программы от задатчика по шине 27. Заданная прог.рамма из выходов блоков. 24-26 поступает соответственно в схемы управления механизмами установки валков, главного привода и приемного стола. Задача раската н клеть на очередной проход обжатия производится после обработки программы предыдущего прохода механизмами установки валков, главным приводом и приемным столом. В этих случаях на входах 28у29 и 30 коммутато" ра 23 должен быть сигнал обработки этих механизмов.

Коммутатор 23 переключает программу прокатки на следующий проход при наличии сигналов отработки предыдущего задания для механизмов установки валков, главного привода, приемного стола и сигнала на шине 31 от задатчика числа проходов.

Задание программы прокатки блоками 24-26 может производиться любым способом, включая клавишные устройства, программные переключатели или электронные набонные уэлы.на микросхемах К)45ИК8. Программа прокатки saдается перед пуском устройства. Для . каждого прохода задаются. величины раствора установки валков, скорость разгона главного привода и положения приемного стола, а также на каждый цикл прокатки — число проходов.

В начале цикла прокатки, когда первый раскат с помощью вталкивателя задается с ОКВП, прокатные валки от главного привода вращаются в направлении прокатки вперед, а после первого прохода и каждого нечетного прохода раскат подается назад тянущими роликами ТР2, в клеть, главный привод реверсируется до скорости, заданной блоком 26.

В конце прохода положение приемного стола устанавливается от блока

26 для последующего приема раската.

Когда раскат проходит последний эадайный проход, коммутатор 23 фикПрокатанная заготовка выбрасывается из ОКВП и тянущими роликами ТР2 перемещается в желоб поворотный.

Очередная заготовка поступает на

4.д

Налра1ление теклроцееаа

4Рие. 2

Составитель В. Этинген

". Техред М.Надь, Корректор О. Тигор

Редактор А. Власенко

Заказ 9438/11 Тираж 816

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, москва, И-35, Рауюская наб., д. 4/5

Подписное

Филиал ППП "Патент", r. Ужгород; ул. Проектная, 4

7 1057133 8 сирует конец цикла прокатки и выход- приемный стол,и цикл прокатки повтоным сигналом устанавливает счетчик . ряется.

22 проходов в нулевое состояние. Использование предлагаемого устройства в системе управления ОКВП, позволяет повысить производительность клети путем применения режима прокатки при многопроходной прокатке, снизить износ механизмов установки валков.