Способ ковки поковок из быстрорежущей стали

Иллюстрации

Показать всеРеферат

СПОСОБ КОВКИ ПОКОВОК ИЗ НЛСТРОРЕЖУЩЕЙ СТАЛИ, включающий циклическую ковку преимущественно квадратной в поперечном речении заготовки сначала на пластину, а затем после кантовки на 90 ковку пластины на квадрат, отличающийся , тем, что, с целью повышения качества поковок за счет снижения карбидной неоднородности материала, ковку заготовки на пластину осуществляют обжатиями на 9-18% с промежуточными кантовками на 180° и паузами в 7-8 с после каждого единичного обжатия, при этом величину относительной подачи В/ Ь устанавливают в пределах 3,04 ,5, где Р - подача заготовки, мм; b - ширина заготовки, мм, а число циклов ковки принимают исходя из соотношения 0,78Ь fio/p К 0,ie хр {0,125

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 1 р

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3504829/25-,27 (22) 28.10.82 (46) 30.11.83. Бюл. 9 44 (72) Б.A Ìèãà÷åâ, -Н.М.Добыш, Л.Д.ТУнева, В.В. Еремеев, Г.Г. Нешта, В.В.Хохонов и В.Ф.11!атов (71) Уральский ордена Трудового

Красного Знамени политехнический институт им. С.М.Кирова и Уральский автомоторный завод (53) 621 ° 73 (088 . 8) (56) 1. Авторское свидетельство СССР

9 137747, кл. В 21 К 5/00, 1959.

2. Авторское свидетельство СССР

Р 300245, кл. В 21 J 5/12, 1969. (54) (57) СПОСОБ КОВКИ ПОКОВОК ИЗ

БИСТРОРЕЖУЩЕИ СТАЛИ, включающий цик-. лическую ковку преимущественно квадратной в поперечном сечении заготовки сначала на пластину, а затем посО ле кантовки на 90 ковку пластины

Г карбидная неоднородность исходной заготовки в баллах; требуемая карбидная неодо ь

Ъ

ООЗ < ф ф

0,0б 5 "

DD9 ь ь

Оа ь

0,15

N 30 goJ

0 о о,в ан чз ь/г

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКР э(ТИЙ

2,s

9 р 20

Is ь

2 9 о

Ъ «у

„51) В 21 J 5/00; В 21 J 1/04 на квадрат, отличающийся. . тем, что, с целью повышения качества поковок за счет снижения карбидной неоднородности материала, ковку заго» товки на пластину осуществляют обжатиями на 9-184 с промежуточными кантовками на 180 и паузами в 7-8 с после каждого единичного обжатия, при этом величину относительной подачи егb устанав ливают в пределах 3,04,5, где е — подача заготовки, мм;

Ь вЂ” ширина заготовки, мм, а число циклов ковки принимают исходя из соотношения нородность поковки в баллах.

1057156

Изобретение относится к обработ+ ке металлов давлением, а именно, к способам ко . заготовок из ыстрорежущей стали.

Известен способ ковки заготовок иэ быстрорежущей стали, включающий циклическую ковку по схеме квадрат — пластина - квадрат (1) .

Недостатки способа заключаются в невысоком качестве получаемых поковок. Во-первых, способ не позволяет .получать поковки большого сечения с баллом меньшим 4,5-4,0 по шкале ГОСТ, хотя, наилучшим для режущего инструмента считается балл карбидной неоднородности в пределах

2-3. Во-вторых, при реализации способа не учитываются специфические особенности быстрорежущей стали, заключающиеся в низкой пластичности материала, В связи с этим ковка с произвольными обжатиями всегда. свя за на с риском получе ния брака иэ-за разрушения поковок вследствие исчерпания так называемого запаса пластичности материала. Далее, при расковке плоскими бойками в резуль25 тате контактирования получающейся пластины с неподвижным нижним бойком происходит неравномерное захола-.; живание поверхности слоев заготовки примерно на 80-1 20 . Результатом такого эахолаживания является неоднородное температурное поле в объеме поковки, неравномерное распределение деформации, слабая проработка металла в захоложенных участках. 35

Наиболее близким по технической сущности к предлагаемому является способ ковки поковок из быстрорежущей стали, включающий циклическую ковку заготовки сначала на пластину, 40 а затем, после кантовки на 90О, ковку пластины на квадрат j2) .

В известном способе имеет место неравномерное по контуру з ахолажи в ание заготовки. Следств ием такого захола- 45 живания является неравномерное распределение деформации и неоднородное распределение карбидной фазы по объему поковки, т.е. неудовлетворительное качество микроструктуры кованого металла. !

Бель изобретения — повышение качества поковок за счет снижения карбидной неоднородности материала.

Указанная цель достигается тем, 55 что согласно способу ковки поковок из быстрорежущей стали, включающему циклическую ковку преимущественно квадратной в поперечном сечении заготовки сначала на пластину, а 60 затем, после кантовки на 90, ковку о пластины на квадрат, ковку заготовки на пластину осуществляют обжатиями на 9-18Ъ с промежуточными кантов ками на 180 и паузами в 7-8 с после каждого единичного обжатия, при этом величину относительной подачи устанавливают в пределах 3,0-4,5, где — подача заготовки, мм, b — ширина заготовки, мм, а число циклов ковки принимают исходя из соотношения где po — карбидная неоднородность исходной заготовки в баллах; требуемая карбидная неоднородность поковки в баллах.

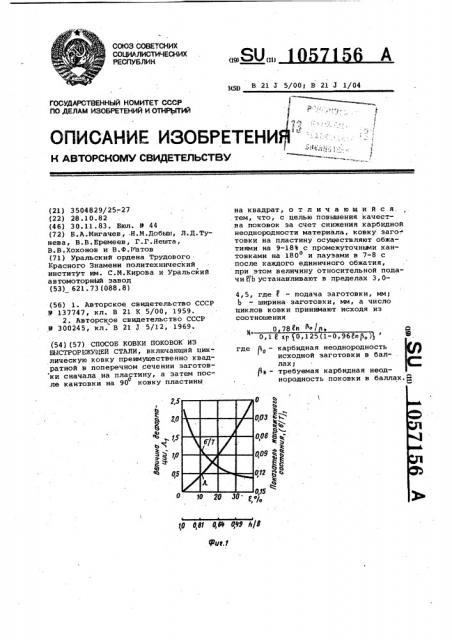

На фиг.1 представлен .график определения параметров 6/ и В при ковке квадрата; на фиг.2 - то же при ковке пластины; на фиг.3 - зависимость балла карбидной неоднородности от величины вытяжки после прокатки заготовок из слитков массой

1-2 т.

Заготовку подвергают циклической ковке так, что к моменту завершения одного цикла пластического формоиэменения ее исходные размеры восстанавливаются, а балл карбидной неодйородности Ро изменяется на величину

Щ - P Процедуру циклической ковки осуществляют следующим образом.

Заготовку с квадратным поперечным сечением укладывают в плоские бойки так, чтобы отношение ее дли.ны к. высоте, т.е. подача Р, составляло 3,0-4,5 и обжатиями 9-18% с промежуточными кантовками на 180 и паузами в 7-8 с после каждого единичного обжатия расковывают сначала на пластину с отношением высоты к ширине равным.1:2,5. Затем полученную пластину кантуют на

90 и обжатиями до 38% куют. на квадрат. На этом заканчивается один цикл ковки. После паузы 5-7 с квадрат опять расковывают на пластину и т.д.

|до тех пор, пока не получат в материале загoToBKH требуе ый балл карбид ной неоднородности pq . При этом необ» ходимое число циклов ковки определяют расчетным путей по эмпирической формуле.

0 788и

o,tex pto,1

Такие значения параметров ковки удалось установить опытным путем при детальном изучении деформируемости быстрорежущей стали. Этими исследованиями было установлено, что если химический состав быстрорежущей стали составляет, Ъ: С 071,1;Я 5-12;

Ч 1,5-2,5; Мо 3-6; С 2-6; Со 0,1-8, то пластичность материала Л при температурах ковки 850-1150 С достаточно точно может быть определена из соотношения

, 057156

Л = Лр (а + Яза ) ехР g -0,96 (— )Д (4,556 — О 422 P» ) (1) . в котором приняты такие обозначения:

О 670н "о

QIIgexp (0i 02 t$ так называемая гомологическая температура ковки, дискретные значения которой определяются температурой нагрева заготовки под ковку Qq . о С, сечением исходной заготовки Fo, см, температурой плавления материала заготовки Цgp вычисляемой Ilo эмпирической формуле: Qn<, C =1535вЂ(73% С + 3% No + 1% Ct + 1%|@ +

+ 2% V + 1,5Ъ Со), а также длительностью пребывания поковки на воздухе в процессе ковки 3, мин A$ = 5,4— (1,8% С + 0,07ЪЧЧ -0,15%Ч + 0,06% Мо 20

+ О, 02% C v + О, 04% Со) — критерий, который характеризует пластичность стали в литом состоянии, определяемый по химическому составу материаО

1 ла, (— )„" — так называемый в техни- 25 ческой литературе показатель напряженного состояния, значения которого для случая ковки заготовки рекомендуется определять по вспомогательным графикам на фиг.lу а и Ь вЂ” 30 эмпирические контакты, численные значения которых рекомендуется определять по следующим эмпирическим соотношениям в зависимости от значений параметра. m 35 при ю= О 0,78 а = (2,97%С " О,ОЗЪФ-0,13ЪЧ + 0,07Ъ No — О,ОЗЪСг +

+0,01%Со) -4, 05; Ь = 6,47- (3, 8%С—

0,04ЪФ вЂ” 0,17ЪV + 0,09%Мо

О, 04%Cv + О, 01% Co); 40 при m = 0,78-1,0 а = 12,824- (1,52%C + 0,25Ъ Ф+ 0,014Y+

+ 0,14% Mo + 0,18Ъ Cr + 0,11 Co);

b = (1,95ЪС + 0 32% W+ 0,02%Ч +

0,18% Mo + 0,23%Сг + 0,14%Со) -15,182;

P> = e хр $ и /)о -0,128 Нехр 45 (О, 1 25 (1- О, 96 Ь P< ) ) — балл карбидной неоднородности материала, изменяющийся в процессе Й вЂ” циклической ковки заготовок.

Также опытным путем было выявлено, что если в процессе ковки степень исчерпания запаса пластичности материала (g =.-// Лр не превышает критического значения Ф» = О, l 5, то в интервале гомологических температур 55

0,60 6 m < 0,85 после паузы пластичность материала восстанавливается, а длительность паузы для полного восстановления Л.р может быть определена по эмпирической зависимости 60

7. = е хр f 3,8 + 1, 2 n II ) . (2)

Далее, путем физического моделирования ковки методом координатных сеток было определено..деформированное состояние при поэтапном обжатии квадрат- 65 ной и прямоугольной заготовок (фиг.1) и получены аналитические зависимости о связи степени деформации Л. с величиной обжатия Е при ковке квадраTcL на пластину

Л,= 0,058 Е1 - 0,04, (3a) ,а также при ковка пластины на квадрат

Л =0,026 д — 0,03 (Зб)

Используя установленное ограничение на степень исчерпания запаса пластичности », удалось в конечном итоге сконструировать формулы для оценки предельных величин обжатий: при ковке квадратной заготовки на пластину <,> „c 2,58 Л р + 1,75, % (4а) при ковке пластины на квадрат

Я | + 1,15 %, (4б на основе которых затем были определены требуемые параметры ковки заготовок быстрорежующей стали. Процедура выполнения необходимых расчетов при определении искомых значений обжатий Е 1 и пауз сqrZ поясняется ниже.

Пример . Используя эмпирические формулы (1)-(4), а также графические зависимости (б/Т ); - S(C, ) на фиг.l для одного цикла ковки определяют значения параметров Г» Eg, д; а также. балл карбидной неоднородности P „ в поковке, когда содержание химических элементов в быстрорежущей стали, а такне балл карбидной неоднородности материала исходной заготовки находятся на .трех различных уровнях — верхнем (1), среднем (2) и нижнем (3), как это показано в таблице.

С этой целью для упрощения расчетов среднюю температуру ковки принимают равной 1050 С. По формуле

Qq = 1555 — (75 / С t .... r L, 54/, Сp) рассчитывают температуру плавления составов 1-3 и значения параметра

|||; = 1050 /Опп

Состав 1 2 3 с) 1402 1423 1466

0,749 0,737 0,716

Поскольку во всех случаях значения и|(< 0,78, по формулам а = (2,97%С вЂ” .... + 0,01%Со)

4,05;

b = 6,47 — (3,8ЪС + 0,01%Co) вычисляют значения этих констант:

Состав 1 2 3 а -1,148 -1,657 -2,165

Ь 2,815 3,445 4, 074

Затем по формуле:

Л р =5 4 - (1 8%С + .... +

+ 0,04%Со) определяют критерий пластичности литой стали:

Лр ... 2 155 2,975 Зх 791 а по формуле

exp(tn P -О, ß8 Ие кр(ОЛЫ(1-0,96 Sn Po))j

1057156.

30

40

50 оценивают степень изменения карбидной неоднородности сначала после сковки квадрата на пластину (К=0,5)

Состав 1 2 3 о ° - ° - .- 7 ° О 6 0 5,0

Р,,---- .. 6,62 5,64 4,71 5 а затем после ковки пластины на квадрат (Й = 1, 0) х ..... 6,23 5,30 4,48.

Восполь зовавшись графиками/6/Т- 1(Е) на фиг.1 интегрированием определяют )О средние значения показателя напряженного состояния при ковке квадрата на пластину (»)6 7i 5% т ò — dE- 0(0» Р =у! а затем, аналогичным образом, при ковке пластины на квадрат

Ф,", =- °

После этого по формуле:

Л =A (О»Ъ»»»)в, р(... ) вычисляют пластичность составов 1-3. для случая ковки квадрата на пластину

Состав 1 2 3

Я, 2.,82 . 4,69 6,33 а затем йри ковке пластины на квадрат

А р 4,61 7, 14 .8,90

Исполь эуя формулу E » »= 2, 58 A » +

+ 1,75, рассчитывают предельное значение величины обжатия при ковке квадрата:

Е» 9% 13,9% 18,1%

По следующей формуле C - 5,75 Л „ +

+ 1,15 определяют предельное значение Eq при ковке пластины:

27,7% 42,2% 52,3%

Поскольку значения .Гд не могут быть больше E» = 37,5%, естественно принять, что для составов 2 и 3 предельные значения Eg - 37,5%. ,При известных значениях Г»< можно определить параметры

Л = 0,058 - 0,04, т.е.

Состав 1 2 3

Л 0,482 0,766 1,01 а также = 0,026 Е - 0,03, т.е.

Л2 О, 69 Ос945 «0,945

Рассчитав значения исчерпания запаса пластичности (p =Л /Л Р при ковке квадрата, а затем пластины

Состав 1 2 3

М» 0,171 0,163 0,16 (») О 15 О 13 О 11 по формуле ь» = в хр 13,8 + 1,2Ь Д вычисляют требуемую длительность пауз при ковке квадрата и пластины:

Состав 1 2 3 65

6,С 7,6 7,3 7,2

Иэ полученных результатов расчетов следует вывод о том, что при ков ке заготовок быстрорежущих сталей, содержащих 5-12% W, 3-6% Мо наилучшим является режим формоиэменения, коГда ковка на пластину производится обжатиями 9-18% с промежуточньии кантовками на 180 и паузами в

О

7-8 с. При ковке пластины на квадрат вследствие благоприятного напряженного состояния величину обжатия можно неограничивать (анализируемый состав 1 с 12%5 в настоящее время считается неперспективным для изготовления Инструуента) . Применение кантовок на 180 позволяет в объеме пластины поддерживать однородное температурное поле; паузы способствуют практически полному восстановлению пластичности материала, обуславливая тем самым возможность применения циклической расковки с целью получения требуемого балла карбидной однородности в материале поковки.

В этом аспекте для расчета необходимого числа циклов ковки я использу ется формула

О 78 Ь (»о/P+

0,1вхр (Ою125(1-Ок960и Я) Вычисляют значение параметра М для дву с ситуаций Ру = 2 и 3, т.е. когда балл карбидной неоднородности является оптимальньм для металлорежущего инструмента:

Состав 1 2 3

Ро 7 6 5

М»P» =2 ... 11,0 9 42 7 68 й» P =3 . ° . 7,4 5,84 4,30

Если воспользоваться рекомендациями литературы о том, что продолжитель. ность кантовок в среднем составляет

2 с, время одного удара на молоте с массой падающих частей до 2 т—

0,6-0,7 с, то можно определить время (, ковки заготовок 1-3 с целью получения требуемого балла,34:

Состав 1 2 3 с»Р> 3... 9,3 мин 7 мин 5,9 мин

2 ° .. 12,8 мин 11,7мин 82 мин

Воспользовавшись формулой

0 62QNFo р () „„а«р 0, 02» 3 а также информацией о том, что температура нагрева Я» быстрорежущих сталей под ковку должна составлять

"0,80Ц, сечение исходной заготовки "о с параметром Pg и сечением проката связаны соотношением (фиг.2) О 017 Ъ

2, 013 — О»» f>o вычисляют значения гомологических температур для конца ковки:

10571 56 дополнительный нагрев заготовок.

Предлагаемый способ ковки быстро- . режущей стали, по сравнению с базовьм вариантом, позволяет снизить карбидную неоднородность материала на

2-2,5 балла, чем и обеспечивает повышение качества заготовок для инструмента.

Концентрация химических элементов, Ъ

Карбидная неоднородность материала в баллах

Сост ав

c Qf Ч No cr co

1,1 12 2,5 б

0,9 8,5 2,0 4,5 4,0 4,0 6

0,7 5 1,5 3

2 0,1 5

2,0

В 35 ф 4Су ь ф 10

os д r0 го Юо

ВН ШПИ Заказ 9440/12 Тираж 686 Подписное филиал ППП "Патент", r. ужгород, ул. Проектная,4

Состав 1 2 3

Pо.. 7 б 5

Юе(3а 3 . ° 0,59 О 57 О 56 в, 5. 2 ... 0,55 0,52 0 54

Поскольку температура конца ковки для быстрорежущей стали должна составлять 0,60Цяд i т.е. ту 0,6, то для реализации способа необходим

-0P5 i ъ

-ОЛ0 < ц ф

-015 о ьь ь ь

0 80 ьь

015 +

OPO ОХг 0,К5 ОМ Ь/8

Ф

sue.Z f5 ь

4 ь ф ф ь ь ,ф

„ъ 05 ь 35

$35

Вып яжка у, лри при катке

PQc. 8