Способ обработки металла в литейной форме

Иллюстрации

Показать всеРеферат

СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ЛИТЕЙНОЙ ФОРМЕ, включающий введение реагента для обработки в реакционную камеру литниковой системы через дополнительный стояк и последующую заливку расплавленного металла, отличающийся тем, что, с целью расщирения технологических возможностей обработки металла в литейной форме, реагент в реакционную камеру вводят в расплавленном виде, а заливку металла производят при температуре реагента, превосходящей температуру его солидуса на 20°С, но не превыщающей более, чем на 300° С температуру ликвидуса реагента. . S (Л ел 00

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(5D В 22 D 27/20

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ: " / а

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ (21) 2979177/22-02 (22) 28.08.80 (46) 30.11.83, Бюл. № 44 (72) В. Д. Топоров, С. М. Белокуров, Ю. П. Пышминцев, И. М. Фетисов, В. А. Старцев, Ю. Л. Буньков, В. Д. Кадочников, Ю. А. Телятников и Г. И. Логиновский (71) Центральный научно-исследовательсКий институт материалов и технологии тяжелого и транспортного машиностроения (53) 621.746.58 (088.8)

-(56) 1. Авторское свидетельство СССР № 369976, кл. В 22 D 13/00, 1973.

2. Авторское свидетельство СССР № 444606, кл. В 22 D 27/18, 1974.

3. Патент США № 3851700, кл, С 21 В 15/02, опублик. 03.12.74.

4. Дибров И. А. и др. Модифицирование чугуна в литейной форме. «Технология производства, научная организация труда и управления», вып. 2, М., НИИМАШ. 1978, с. 3.

5. Новые процессы литейного производства — Материалы Всесоюзной научнотехнической конференции в Харькове. М., НИИМАШ, 1967, с. 294.

„„SU„„1057181 А (54) (57) СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ЛИТЕЙНОЙ ФОРМЕ, включающий введение реагента для обработки в реакционную камеру литниковой системы через дополнительный стояк и последующую заливку расплавленного металла, отличающийся тем, что, с целью расширения технологических возможностей обработки металла в литейной форме, реагент в реакционную камеру вводят в расплавленном виде, а заливку металла производят при температуре реагента, превосходящей температуру его солидуса на 20 С, но не превышающей более, чем на 300 С температуру ликвидуса реагента.

1057 1И

1

Изобретение относится к литейному производству и может быть использовано при получении литых заготовок из черных и цветах металлов и сплавов.

Известен способ легирования сплава при центробежной отливке заготовок жидкой добавкой, включающий одновременную заливку в изложницу основного и легирующего сплава, причем при заливке первой трети основного сплава заливают

1,2-1,бо/о добавки от веса основного сплава, при заливке второй трети 0,7-0,9о/о и при заливке последней трети 0,2-0,4 (1).

Такой способ применим для получения толстостенных заготовок при центробежном литье. При литье тонкостенных заготовок из-за быстрой кристаллизации заливаемого металла в изложнице требуется равномерное дозирование добавки, что не предусмотрено режимами, известного способа и весьма трудно осуществить вследствие малых объемов вводимой добавки. Это приводит к усилению химической и. структурной неоднородности в отливках.

Для литья в песчаные, металлические и другие формы данный способ ограничен»о применим, так как требует применения сложного дозирующего оборудования.

Известны также способы обработки жидкого металла в литейной форме твердыми добавками, используемыми в виде специальных вставок, которые помещаются непосредственно в рабочей полости литейной формы, и нагреваемыми перед установкой до температуры 200-300 С, или в виде компактных кусков размером 20-40 мм, или в виде прессованных из частиц 0,05-1,0 мм фасонных изделий: шаров, дисков и т.д., или в виде частиц 1-12 мм, которые устанавливают или помещают неподогретыми в реакционной камере литниковой системы (2), (3) и (4).

Однако при обработке малых доз металла для мелких отливок не хватает запаса времени и тепла потока для растворения реагента. Повышена загрязненность обрабатываемого металла .окислами, покрывающими поверхность частиц реагента, что приводит к снижению прочностных и пластических характеристик металла отливок. Невозможна обработка реагентами, температура плавления которых выше температуры плавления обрабатываемого металла.

Кроме того, реализация способа требует проведения специальной подготовки реагента дробления,рассева на фракции, взвешивания, прессования и т.д., что существенно удорожает производство.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ обработки жидкого металла, при которому добавка реагента в твердом виде (пруток или стержень) 5

З5 вводится в реакционную камеру через додолнительный стояк (5).

Такой способ позволяет снизить загрязненность обрабатываемого металла, повысить качество литья, и за счет оптимальных конфигураций (размеров) подготовленной добавки и ввода ее через дополнительный стояк повысить разномерность распределения добавки по объему обрабатываемого металла.

Недостатками данного способа является неравномерность распределения добавки по объему отливки, особенно первых порций заливаемого металла; необходимость перегрева заливаемого металла, невозможность обработки добавками (реагентами) с температурой плавления выше, чем у заливаемого металла, необходимость усложнения процесса за счет изготовления добавок в виде специальных изделий и, вследствие этого, удорожание отливок.

Цель изобретения — расширение технологических возможностей обработки металла в литейной форме реагентамн, вводимыми в реакционную камеру литниковой системы.

Указанная цель достигается тем, что согласно способу обработки жидких металлов в литейной форме, включающему введение реагента для обработки в реакционную камеру литниковой системы через дополнительный стояк с последующую заливку расплавленного металла, реагент в реакционную камеру вводят в расплавленном виде, а заливку металла производят при температуре реагента, превосходящей температуру его солидуса на 20 С, но не превышающей более чем на 300 С температуру реагента.

Верхний предел температурного интервала 1л„„z + 300 С обусловлен следующим положением. В случае обработки алюминиевого сплава с 4,8 /о Си; 0,8 /оМп (температурный интервал плавления б52-550 С) лигатурой А1-T1 (-2,0о/p Т1, ts rs = 980 С) перегрев на 300 С соответствует температуре 1280 С. Это обусловлено необходи мостью обеспечения однородного состояния реагента, так как при меньших перегревах не разрушаются комплексы А1з Т1,которые неравномерно распределяются в обрабатываемом сплаве, кристаллизуются в виде пластин и резко снижают механические свойства металла в отливках (например, для сплава А1 19 поб с 34,0 кгс/мм до

8,0 кгс/мм, а по 6 — с 4,0о/о до 0,2о/о).

Нижний предел температурного интервала 1оопнду, + 20 С определяется следующим. Эта температура должна быть отнесена к наиболее холодной точке — на границе с поверхностью реакционной камеры (имеющей градиент температур от поверхности к центру камеры не должен влиять на агрегатное состояние реагента) для слу1057181

Показатели механических свойств, средние значения по трем плавкам

Способ обработки

° ьо с

КСЧ

Ъ кгс м/cM" ба бт гс/мм кгс/мм

14,0 21,0 4,5

54,0

16,0 23,0 6,0

18,0 26,0 8,6

55,0

Жидкая лигатура

58,0

59,0

3 чая использования добавки в двухфазном (твердо-жидком) состоянии. Перегрев выше температуры солидус на 20 С выбирают на основании оценки погрешностей, применяемых в производственных условиях средств измерения температуры (термопар) с гарантией получения реагента в твердожидком состоянии. Использование реагента в твердом состоянии приводит к понижению эффективности обработки металла. Такой вид обработки предпочитают в случае 10 модифицирования для получения мелкозернистой структуры, когда плотность реагента существенно меньше, чем у обрабатываемого металла, или количества (масса) реагента мало, или обрабатываемый металл имеет значительно более высокую температуру плавления по сравнению с реагентом.

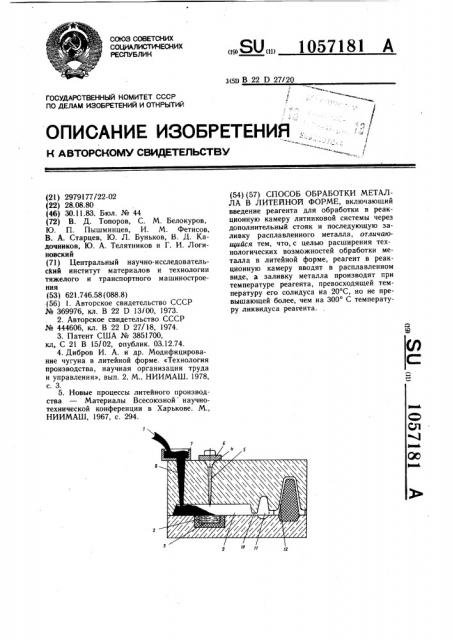

На чертеже изображен один из возможных вариантов выпоинения предлагаемого способа. го

Момент начала взаимодействия потока обрабатываемого металла 1 с реагентом 2.

Этому моменту предшествует введение реагента в расплавленном состоянии в реакционную камеру 3 через воронку 4 и стояк

5, охлаждение реагента в реакционной камере до необходимого интервала температуры, перекрытие дополнительной литниковой системы грузом 6. Обрабатываемый металл поступает в реакционную камеру через заливочную чашу 7, стояк 8, шлакоуловитель 9 литниковой системы. После взаимодействия с реагентом металл через шлакоуловитель 9, питатель 10 и отводную прибыль 1.1 поступает в рабочую полость литейно и фор м ы 12.

Пример1. Опытные формы изготовляют по -сырому. Отливки представляют собой пробы в виде прямоугольного бруска размерами 40х126х250 мм. Реагент-жидкую лигатуру Al Т1 (2 0% Ti 1ликв = 980 С) температурой 1280 С через дополнительный

Необработанная сталь 58,0

Твердые частицы лигатуры 1-6 мм 58,0 стояк заливают в реакционную камеру и сразу после этого заливают сплав Al 19 в литейную форму. Параллельно заливают такие же пробы в реакционную камеру, в формы которых помещают ту Re лигатуру, подогретую до 200 С, в твердом виде.

При обработке металла в форме по предложенному способу весь реагент усваивается, тогда как полного растворения частиц твердой лигатуры не происходит. В отливках, полученных по известному способу обнаружены комплексы Al Ti, неравномерно распределенные в объеме металла и кристаллизирующиеся в виде пластин, которые не наблюдаются в отливках, полученных по предлагаемому способу. Это обстоятельство способствует снижению механических свойств металла отливок. Так, например, значение бв понижается с 34,0 кгс/мм до

8,0 кгс/мм, а 6 — с 4,0 % до 0,2О/о.

Пример 2. Опытные формы изготовляют по-сырому. Отливка представляет собой вертикально расположенный цилиндр диаметром 80 мм и высотой 250 мм (без учета высоты прибыли) . Расплавленную железокальциймагнийкремниевую лигатуру температурой 1350 С вводят в реакционную камеру формы. В форму заливают сталь

45 Л при температуре заливки 1650 С.

Для сравнения при той же температуре. одновременно заливают формы, в реакционные камеры которых вводят твердые частицы размером 1-6 мм той же лигатуры.

Часть форм заливают по серийной технологии без обработки металла.

Исследование образцов металла отливок показывает, что сталь, обработанная в форме жидкой лигатурой, имеет мелкозернистую структуру и более высокие прочностные и пластические свойства, чем сталь, обработанная твердой лигатурой.

Результаты исследования приведены в таблице.

5

Пример 8. Опытные формы изготовляют по-сырому. Отливка представляет собой плиту с размерами 8х200х400 мм. Расплавленный 75 />-ный ферросилиций в требуемом количестве вводят в реакционную камеру формы. Жидкий ферросилиций охлаждают до перехода в твердо-жидкое состояние.

Продолжительность охлаждения реагента до указанного состояния определяют экспериментально. По достижению температуры 1260 С (температура солидус используемого 75 /о-ного ферросилиция 1240 С определена экспериментально) через литниковую систему температурой 1360 С заливают чугун химического состава, мас.%.. углерод 3,55; кремний 2,55; марганец 0,45; фосфор 0,065; сера 0,028; магний 0,058.

Параллельно заливают такие же формы с обработкой жидкого чугуна в них вкладышами, спрессованными из частиц 75 /о-ного ферросилиция, помещенными в верхней части стояка. Контролируют наличие непрореагирующего реагента и микроструктуру отливок.

При обработке металла в форме по предлагаемому способу весь реагент усваивается металлом, тогда как полного растворения прессованного вкладыша достичь не удается. Микроструктура отливок, полученных при обработке по предлагаемому

057181

6 способу, однородная и не содержит цементных включений. При использовании известного способа наблюдается крупные цементные включения. Такая структура в реальных отливках приводит к снижению качества и увеличению брака литья, исправление которого связано со значительными дополнительными затратами. Различные варианты предлагаемого способа легко осуществимы и способствуют равномерному распределению реагента по объему отливок, повышая качество литья.

Предлагаемый способ улучшает обработку первых порций расплава и повышает

15 равномерное растворение реагента. (добавки) в обрабатываемом металле при заполнении формы при минимальных затратах тепла. Обработка расплава жидкими и твердо-жидкими добавками расширяет возможности литейной технологии по обработке реагентами небольших порций расплава при литье мелких отливок, а также в случае, когда реагент имеет более высокую температуру плавления.

Использование предлагаемого способа обработки металлов в литейной форме в условиях завода мощностью 5000 т чугун ного литья позволяет получить экономический эффект 19,5 тыс. руб. в год.

Составитель В. Николаев

Редактор М. Янович Техред И. Верес Корректор О. Билак

Заказ 9443/13 Тираж 813 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», г. Ужгород, ул. Проектная, 4