Способ определения деформаций режущего инструмента

Иллюстрации

Показать всеРеферат

СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ РЕЖУЩЕГО ИНСТРУМЕНТА , заключающийся в регистрации изменения голографического изображения режущего инструмента в процессе обработки, отличающийся тем, что, с целью повышения точности измерения, на обрабатываемой датели вьшолняют пазы с равномерным шагом, измеряют частоту вращения детали и движения пазов, регистрируют из.менение голографического изображения инструмента в момент выхода в паз и принимают его пропорциональным деформациям режущего инструмента .

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1057189 з(!) В 23 В 25/06 ( ъа р

Ь ! i

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕКНЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К А ВТОРСКОМЪ/ СВИДЕТЕЛЬСТВУ (21) 349!263/25-08 (22) 07.09.82 (46) 30.11.83. Бюл. № 44 (72) В. А. Остафьев (71) Киевский ордена Ленина политехнический институт им. 50-летия Великой Октябрьской социалистической революции (53) 621.9.02-229 (088.8) (56) 1. Авторское свидетельство СССР № 800607, кл. G Ol В 5/30, 1980 (прототип). (54) (57) СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ РЕЖУЩЕГО ИНСТРУМЕНТА, заключающийся в регистрации изменения голографического изображения режущего инструмента в процессе обработки, отличающийся тем, что, с целью повышения точности измерения, на обрабатываемой датели выполняют пазы с равномерным шагом, измеряют частоту вращения дета;и и движения пазов, регистрируют изменение голографического изображения инструмента в момент выхода в паз и принимают его пропорциональным деформациям режущего инструмента.

1057189

Составитель В. Влодавский

Техред И. Верес Корректор М. Illa ðîøè

Тираж 1106 Подписное

ВНИИПИ Государственного комитета СССР по делам Изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <<Патент», г. Ужгород, ул. Проектная, 4

Редактор М. Янович

Заказ 9444/13

Изобретение относится к технике измерений деформаций и напряжений материалов и может быть использовано для измерения температурных напряжений режущего инструмента в процессе токарной обра-. ботки.

Известен способ определения деформаций режущего инструмента, заключающийся в том, что регистрируют голограмму ненагруженного резца, производят обработку плоского образца с участками, копирующими обрабатываемые поверхности, а изменяемую интерференционную картину, получаемую в результате сравнения мнимого голографического изображения первоначального и изменяемого состояния резца в результате обработки определенного участка поверхности образца, фиксируют на кинопленке (1).

Недостатком этого способа является низкая точность измерения деформаций режущего инструмента. Это объясняется тем, что определяется только суммарное напряженное состояние, возникающее как от силовых, так и от тепловых нагрузок.

Цель изобретения — повышение точности измерения путем выделения термических деформаций режущего инструмента. Это в свою очередь позволяет увеличить производительность процесса металлообработки и предотвратить поломку инструмента.

Поставленная цель достигается тем, что способ определения деформаций режущего инструмента, заключающийся в регистрации изменения его голографического изображения, выполняют на обрабатываемой детали радиальных пазов с равномерным шагом, измеряют частоту вращения детали и движения пазов, регистрируют изменение голографического изображения инструмента в момент выхода в паз и принимают его пропорциональным деформациям режущего инструмента.

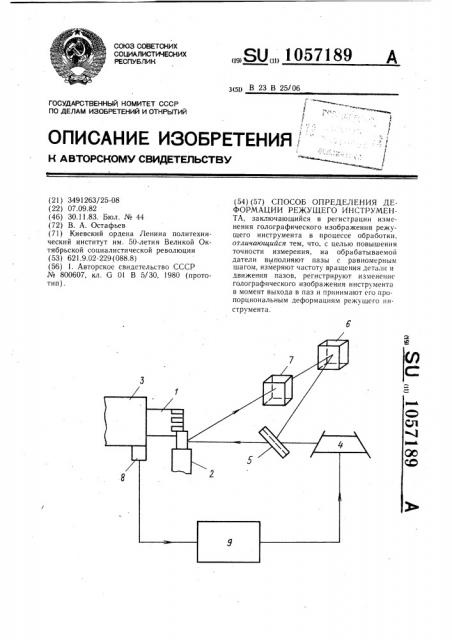

На чертеже представлена схема реализации предлагаемого способа.

На обрабатываемой детали 1 выполняют радиальные пазы с целью периодичесного разгружения резца 2 в заданный момент времени процесса металлообработки.

Деталь 1 закрепляют в системе станка 3

40 и производят регистрацию голограммы ненагруженного резца 2, для чего излучение лазера 4 расщепляют светоделителем

5 на две части, одну из которых подают на резец 2, а вторую принимают в качестве опорного сигнала и подают на регистрирующее устройство 6. Отраженный от резца 2 луч, проходя через оптическую систему 7, воспринимается устройством 6, регистрирующим голографическое изображение резца 2.

Затем производят обработку 1 с выполненными на ней пазами. С помощью тахометра 8 измеряют частоту вращения детали

1 соответственно движения ее пазов. Измеренную частоту с помощью преобразователя 9 частот подают на лазер 4 для управления частотой импульса излучения. Установив включение излучения лазера 4 в момент выхода резца 2 из обрабатываемого материала в паз детали 1, когда силовые нагрузки полностью сняты, а охлаждение еще не началось, фиксируют голограмму, которую сравнивают с голограммой состояния резца 2 до начала обработки. На основании этого сравнения измеряют величину термических деформаций и по ним рассчитывают термонапряжения в режущем инструменте.

Наличие температурного напряжения позволяет судить о состоянии резца в процессе металлообработки.

Регистрация термонапряженного состояния резца в реальном масштабе времени дает возможность предотвратить поломку инструмента, повысить производительность процесса резания.

Преимущество предлагаемого способа по сравнению с известным заключается B том, что он позволяет определить термические напряжения режу щего инструмента, которые при прерывистой обработке являются определяющими для повышения производительности процесса резания и предотвращения поломок инструмента.

Определение температурных деформаций режущего инструмента позволяет в

1,5 раза повысить производительность автоматизированной обработки высокопрочных материалов и вдвое уменьшить поломку режущего инструмента.