Способ определения жесткости металлорежущих станков

Иллюстрации

Показать всеРеферат

СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ; заключакяцийся в обработке образца, его измерении и определении жесткости по математической формуле, отлич аюцийся тем, что, с целью определения жесткости станков , работающих в автоматическом цикле по методу прямой и обратной подач, обработку образца осуществляют инструментом, имеющим режущие лезвия с двух противоположных сторон, образец используют с двумя эквидистантными и различными по длине поверхностями, расстояние между которыми меньше, чем между двумя противоположными лезвиями режущего инструмента, причем одно из лезвий вводят в соприкосновение с одной поверхностью образца, а другое устанавливают на снятие заданной величины припуска, затем образец измеряют и рассчитывают жесткость станка по формуле r(-) -. нв Je CpS i-t t: с S безразмерный коэффициент, где завис5пций от условий обрат ботки ; В подача инструмента/ VB твердость материала образца; otj- табулированные показатели степеней} i 2 величина слоев металла, снимаемых с двух противосторон образца. положных СП ю 4 to

ССНОЗ СОВЕТСКИХ

СООИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

М50. В 23 15 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ; К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Р

Л l

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР .

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3382978/25-08 (22) 20.01.82 (46). 30.11.83 Бюл. Р 44 (72) В.Н.Тилипалов и М.В.Соколов (71) Могилевский машиностроитель- ный институт (53) 621.941.1 (088.8) (56) 1. Кораблев П.A. Точность обработки на металлорежущих станках в приборостроении. М., Машгиэ.

1962, с. 25- 27, рис. 9а, б (прототип). (54)(57) СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ МЕТАЛЛОРЕЖУЩЙХ СТАНКОВ; заключающийся в обработке образца, его измерении и определении жесткости по математической формуле, отличающийся тем, что, с целью определения жесткости станков, работающих в автоматическом цикле по методу прямой и обратной подач, обработку образца осуществляют инструментом, имеющим режущие лезвия с двух противоположных сторон, образец используют с двумя эквидистантными и различными по дли(е SU(HI A не поверхностями, расстояние между. которыми меньше; чем между двумя противоположными лезвиями режущего инструмента, причем одно из лезвий вводят в соприкосновение с одной поверхностью образца, а другое устанавливают на снятие. заданной величины припуска, затем образециэмеряют и рассчитывают жесткость станка по формуле

Ы..К t2 2 + 4 Фt2

4 1 (tt )2

2 4 2

+t где Cj, — безразмерный коэффициент, зависящий от условий обработки;

5 - -подача инструмента, НВ - твердость материала образца, з(„и о(2- табулированные показатели . степеней;

1 и t2 -- величина слоев металла, снимаемых с двух противоположных сторон образца.

1057242 где Ср - безразмерный коэффициент, зависящий от условий обработки, 1О 5 — подача инструмента при прямом и обратном ходе;

Н — твердость материала детали) о „, ий2- табулированные показатели степеней, 1 и 12- величина слоев металла, снятых с двух противоположных сторон образца при его ббработке.

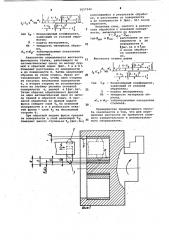

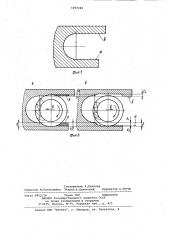

На фиг. 1 изображен образец и схема обработки образца для определения жесткости токарного станка, работающего по автоматическому циклу по методу прямой и обратной по дач, на фиг. 2 — образец для опреде ления жесткости фрезерного станка, работающего по автоматическому циклу по методу прямой и обратной подач) на фиг. 3 а и б — схема обработки. образца для определения жесткости фрезерного станка, работающего по

30 автоматическому циклу по методу прямой и обратной подач.

Способ осуществляют следующим образом (фиг. 1), (Изобретение относится к машиностроению.

Известен способ определения жесткости станка методом концентричной обработки, заключающийся в изготовлении ряда одинаковых по размерам 5 цилиндрических образцов, часть иэ которых обрабатывается на станке с прямой подачей, а другая часть - с прямой и обратной подачей 31).

Разность диаметров заготовок, обработанных только с прямой подачей (Р ), а также .с прямой и обратной подачей фпо.),деленная пополам, является деформацией станка (Dl1 no

Жесткость станка можно определить по формуле

Ру Y

Недостатком д4нного способа является невозможность определения жесткости станков, работающих по автоматическому циклу по методу прямой и обратной подач.

Указанный недостаток обусловлен тем, что у станков, работающих по автоматическому циклу по методу прямой и обратной подач, нет одной прямой подачи, а есть непрерывный автоматический цикл прямой и обратной подач, Следовательно, на станках данного типа невозможно обработать деталь только с прямой подачей, а значит: невозможно сравнить по величине детали, обработанные только.с прямой, а также с прямой и обратной подачей, и определить жесткость станка в производственных условиях без специальной аппаратуры.

Цель изобретения вЂ,определение жесткости станков, работающих в автоматическом цикле по методу прямой и обратной подач.

Указанная цель достигается тем, что согласно способу определения жесткости металлорежущих станков, заключающемуся в обработке образца, его измерении и определении жесткости по математической формуле, обработку 50 образца осуществляют инструментом, имеющим режущие лезвия с двух противоположных сторон, образец используют с двумя эквидистантными и различными i по длине поверхнос- - 55 ятями, расстояние между кото- рыми меньше, чем между двумя противоположными лезвиями, режущего инструмента, причем одно из лезвий вводят в соприкосновение с одной 6О поверхностью образца, а другое устанавливают на снятие заданной величины припуска, затем образец измеряют и рассчитывают жесткость станка по формуле

Образец с -эквидистантными поверхностями а и б различной длины устанавливают в патрон станка, Резцы 1 и 2 в жесткой. оправке настраивают так,чтобы резец 2 касался неосновной поверхности б, а резец 1 снимал с основной поверхности а слой металла величиной а. При обработке на прямой подаче резец 1 снимает слой на основной поверхности а, а резец 2 в результате отжатий снимает слой 42 на неосновной поверхности б. При. обратной подаче резец 1 снимает слой ta на поверхности а.

После обработки измеряют диаметры обработанных поверхностей а и б н находят величины снятых с них слоев металла 1 и

В Э

a* ап

2 2 где Й иD@„- диаметры поверхности а до и после обработки соответственно

Э; .и Йо,д - диаметры поверхности б до и после обработки соответственно.

Жесткость станка определяется по формуле

1057242

0(,„0( j =Ср 5 HB

1 где Ср " безразмерный коэффициент, .зависящий от условий обработки, — подача инструмента, НВ - твердость материала образца, 8< и 8,g- табулированные показатели степеней.

Аналогично определяется жесткость фрезерного станка, работакщего по автоматическому циклу по методу прямой и обратной подач (фиг. 3 а и б ).

Измеряют расстояние от поверхности а до поверхности б. Затем закрепляют образец на столе станка. Фрезу ус- 20 танавливают так, чтобы одна сторона ее касалась неосновной поверхности б, а вторая сторона ее устанавливается на глубину резания основной поверхности а, равной а (фиг.За). 25

Затем образец обрабатывают фреэой за один автоматический цикл по методу прямой и обратной подач. В про-, цессе обработки по прямой подаче фреза снимает слой 1„ на основной поверхности а и в результате отжатий фрезы - слой 42 на неосновной стороне б.

При обратной подаче фреэа срезает на поверхности а слой величиной Ф . . Измеряют высоту ступеньки 12,(фиг.За), 35 получившейся в результате обработ ки, и расстояние от поверхности а до поверхности б (фиг. 361 после обработки.

Величина слоя, снятого в результате обработки с основной поверхности, вычисляется по формуле : до о гдето и D„>. - расстояние от поверхности а до поверхности б ,(фиг.3a и б до ,и после обработки соответственно.

Жесткость станка равна т

1 2

Ю безразмерный коэффициент, зависящий от условий обработки," подача инструмента, твердость материала образца, табулированные показатели степеней. где Ср

-5

НВ

0 1. и 0 2Преимущество предлагаемого способа заключается в том, что для определения жесткости не требуется сложного измерительного и вспомогательного оборудования.

1057242 фце 2 фиест

Составитель A.Ïå÷êîâà

Редактор М.Рачкулинец Техред В. алекорей Корректор О,Тигор

Заказ 945)/16 Тираж 760 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4