Устройство для суперфиниширования

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ , содержащее два валка со скрещивающимися осями и с сопряженными кри1волинейными рабочими участками, над каждым из которых размещён, абразивный инструмент, о тличающееся тем, что, с целью повышения точности при обработке цилиндрической и бомбинированной поверхностей роликов, на валках выполнены два рабочих участка, один из которых вогнутой формы, а другой - выпуклой с общей нормалью в точке сопряжения. 2. Устройство по п. 1, отличающееся тем, что, с целью обработки цилиндрической и бомбинированной поверхностей на краях роликов , валки снабжены третьим рабочим уч ас тком вогнутой фориы. О1 ю СП

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

OllNCAHHE ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ а

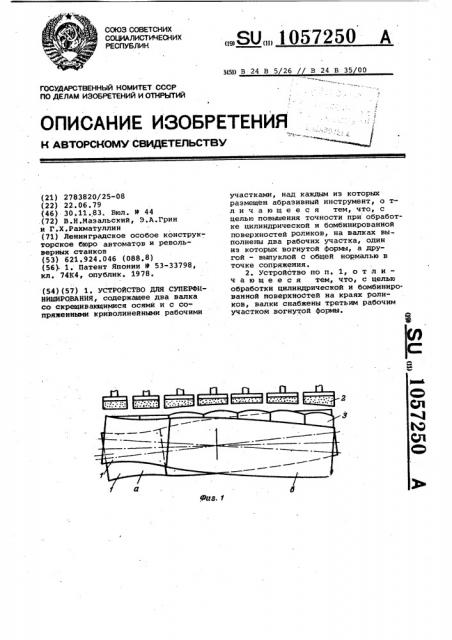

Фиг. 1

ГОСУДАРСТВЕННЫЙ .КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 2783820/25-08 (22) 22.06 ° 79 (46) 30.11.,83. Вюл. 9 44 .(72) В.Н.Маэальский, 3.A.Грин и Г,Х.Рахматуллин (21) Ленинградское особое конструкторское бюро автоматов и револьверных станков (53) 621.924.046 (088.8) (56). 1. Патент Японии 9 53-33798, кл, 74К4, опублик. 1978. (54)(57) 1, УСТРОЙСТВО ДЛЯ СУПЕРФИИИШИРОВАНИЯ содержащее два валка со скрещивакщимися осями и с сопряженными криволинейными рабочими

„„SU„„1057250 A

3(51) В 24 В 5 26 // В 24 В 35 00 участками, над каждым из которых размещен. абразивный инструмент, о тл и ч а ю щ е е с я тем, что, с целью повышения точности при обработке цилиндрической и бомбинированной поверхностей роликов, на валках выполнены два рабочих участка, один из которых вогнутой формы, а другой — выпуклой с общей нормалью в точке сопряжения.

2. Устройство по и. 1, о т л ич а ю щ е .е с я тем, что, с целью обработки цилиндрической и бомбинированной поверхностей на краях роликов, валки снабжены третьим рабочим участком вогнутой формы.

1057250

10!

Изобретение относится к станкостроению для подшипниковой промышленности и .может быть использовано в бесцентровых суперфинишных станках для последовательного суперфиниширования на одном станке цилиндрической и бомбинированной поверхностей роликов подшипников качения при обработке бомбинированной поверхности на всей длине цилиндрического ролика или на краях (модифицированный контакт),.

Известны устройства, содержащие два валка со скрещивающимися осями и с сопрягаемыми криволинейными рабочими участками, над каждым из которых размещен абразивный инструмент (1 ).

Недостатком известных .устройств является низкая точность при обработке цилиндрической и бомбинированной поверхностей роликов.

Цель изобретения — повышение точности при обработке цилиндрической и бомбинированной поверхностей.

Укаэанная цель достигается тем, что на валках выполнены два рабочих участка, один из которых вогну- той формы, а второй — выпуклой, с общей нормалью в точке сопряжения.

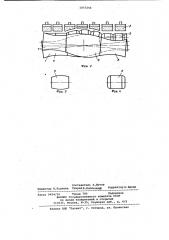

Кроме того,. валки снабжены треть" им рабочим. участком вогнутой формЫНа фиг. 1 изображено устройство для обработки бомбинированных роликов, общий вид; на фиг . 2 - устройство для обработки роликов с моди" ,фицированным контактом, общий вид; на фиг. 3 — бомбинированный ролик; на фиг. 4 — ролик с бомбинированны-. ми участками на скосах (модифициporанный контакт ).

Устройство состоит из двух валков 1, перекрещивающихся под углом 1-2 и абразивных брусков 2, количество которых (5-8 шт.) зависит от вида обрабатываемого ролика.

Каждый валок состоит из участка

С,для обработки цилиндрической поверхности ролика (фиг, 1,2)y участка б для обработки бомбинированной поверхности ролика (фиг.- 1, 2 J, участка б для обработкй, цилиндрической поверхности ролика (фиг.2 ).

Устройство работает следующим образом.

Цилиндрические ролики 3 иэ эагруэочногo устройства попадают на. участки ol с вогнутой криволинейной образующей валков 1, приводятся валками.во вращение и перемещаются по прямолинейной траектории под осциллирующими абразивными брусками, при этом происходит предварительное суперфиниширование цилиндрической поверхности.

В процессе перемещения ролики попадают на участки о с выпуклой криволинейной образующей и перемещаются по дуге окружности прд осциллирующими брусками, обеспечивая формирование бомбинированной поверхности на всей длине ролика (фиг.3:) или только на краях (фиг. 4} в зависимости от настройки станка.

При дальнейшем перемещении ролик с бомбинированной поверхностью транспортируется со станка (фиг.1). .Ролик с бомбинированными участками на краях попадает на участок

Ь валков (фиг. 2) с вогнутой криволинейной образующей и при.проходе под ьсцнллирующими брусками по прямолинейной траектории осуществляется окончательное суперфиниширование цилиндрического участка ролика.

Повышение точности при обработке роликов с применением предлагаемого устройства достигается посредством последовательного прохода роликов на различных участках валков без смены порядка прохода отдельных роликов, что неизбежно при передаче роликов со.станка на станок и связано с повышением стабильности процесса ot5paботки.. Повышение точности, качества и производительности связано также с уменьшением числа запусков партии роЛиков as бункера на станок и сбросов роликов со станка в емкость, сокращением количества станков, участвующих в обработке, уменьшением времени на переналадку, загрузку и выгрузку роликов.

Таким образом, предлагаемое изобретение позволяет повысить точность при обработке цилиндрической и бомбинированной поверхностей роликов, 1057250

Физ. 8

Составитель A.Øóòîâ

Редактор Н. Руднева Техред В, далекор@й Корректор О. Билак

«

Заказ 9454/16 Тираж 795- Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная