Устройство для доводки шариков

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ДОВОДКИ ШАРИКОВ, размещенных между двумя соосно расположенными дисками, в нижнем из KOTOpbix, установленном с возможностью вращения, выполнены концентричные канавки , а в верхнем неподвижном - секторробразный вырез для размещения направляющих загрузочно-разгрузочного устройства, отличающееся тем, что, с целью повышения качества и производительности доводки крупногабаритных шариков, оно снабжено соосно установленным на плоскости нижнего диска с возможностью вращения относительно него сепаратором, в гнездах которого со стороны верхнего диска и вдоль концентричных канавок выполнены клиновидные выступы с углом наклона, уменьщающимся в направлении вращения сепаратора. (Л СП ю СП ю

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(50 В 24 В 11 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

Ю

С

К)

Ql

90 7

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3479162/25-08 (22) 06.08.82. (46) 30.11.83. Бюл. № 44 (72) P. Н. Фейгин, Э. Г. Акопян, Г. С. Квятковский, И. А. Эйдельман и М. Ф. Фридман (71) Витебское специальное конструкторское бюро зубообрабатывающих, шлифовальных и заточных станков (53) 621.923.5 (088.8) (56) 1. Авторское свидетельство СССР № 21 3715, кл. В 24 В 11/02, 1964 (прототип). (54) (57) УСТРОИСТВО ДЛЯ ДОВОДКИ

ШАРИКОВ, размещенных между двумя соосно расположенными дисками, в нижнем

„„SU„„1057252 А из которых, установленном с возможностью вращения, выполнены концентричные канавки, а в верхйем йеподвижном — секторообразный вырез для размещения направляющих загрузочно-разгрузочного устройства, отличающееся тем, что, с целью повышения качества и производительности доводки крупногабаритных шариков, оно снабжено соосно установленйым на плоскости нижнего диска с возможностью вращения относительно него сепаратором, в гнездах которого со стороны верхйего диска и вдоль концентричных канавок выполйейы клиновидные выступы с углом наклона, уменьшающимся в направлении вращения сепаратора.

1057252

Изобретение относится к абразивной обработке и может быть использовано для доводки крупногабапитных шариков на подшипниковых заводах в условиях крупносерийного и массового производства.

Известно устройство для обработки шариков, содержащее встроенный кольцевой магазин и направляющее устройство для непрерывного ведения и направления шариков, поступающих в междисковую рабочую зону с одной стороны кольцевого магазина 10 и выходяших с другой его стороны. Вывод шариков осуществляется неподвижной гребенкой направляющего устройства, которая установлена так, чтобы зубья были расположены в кольцевых желобчатых канавках нижнего диска и направлены против его врагцения {1).

При этом, преодолевая подъемные участки направляющего. устройства, обрабатываемые шарики соударяются между собой, в результате чего снижается качество обработки. Кроме того, вывод шариков указанным методом возможен в том случае, когда выталкивающая сила от вращения нижнего диска на каждый выходящий шарик превышает силу его тяжести. Что касается крупногабаритных шариков диаметром, 25 например 50-102 мм и более, то их масса достигает до 4,5 кг и выше, а это значительно превышает выталкивающую силу и делает использование элеваторной доводки для крупногабаритных шариков невозможным. Из этого следует, что известное устройство может обеспечить только предварительную элеваторную доводку шариков в ограниченном диапазоне диаметров, а для получения точных шариков требуется дополнительная их доводка на безэлеваторных станках, что снижает производительность процесса.

Цель изобретения — повышение производительности и качества доводки крупногабаритных шариков за счет обеспечения их доводки на элеваторных станках. 40

Указанная цель достигается тем, что. устройство для доводки шариков, расположенных между двумя дисками, в нижнем из которых, установленном с возможностью вращения, выполнены концентричные канавки, а в верхнем неподвижном — секто- 4 рообразный вырез, в котором размещены направляющие загрузочно-разгрузочного устройства, снабжено сепаратором, установленным на плоскости нижнего вращающегося диска и соосно ему с возможностьк вращения, при этом в гнездах сепаратора выполняются клиновидные выступы, расположенные со стоооны верхнего диска и вдоль канавок нижнего диска и направленные в сторону врашения сепаратора.

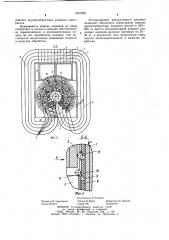

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — продольный разрез

Б-Б по канавке, на фиг. 2.

Устройство для доводки крупногабаритных шариков содержит нижний вращающийся диск 1 с концентричными канавками и верхний прижимной диск 2 с секторообразным вырезом, в котором установлены ручьевые направляющие 3 загрузочно-разгрузочного устройства. Направляющие 3 устройства соединены с отводящим 4 и подводящим

5 самотечными лотками магазина-накопителя загрузочного устройства, которые соединяются между собой ручьевыми подъемником-транспортером 6 с захватами 7. Между дисками 1 и 2 соосно им установлен сепаратор 8, содержащий гнезда 9 с клиновидными выступами 10, расположенными со стороны верхнего диска и вдоль концентричных канавок.

Работа устройства осуществляется следующим образом.

Партия шапиков 11 загружается в подводящий и отводящий лотки 5 и 4 магазинанакопителя загрузочного устройства. Кроме того, обрабатываемые шарики 11 укладываются в гнезда 9 сепаратора 8. Затем подводится верхний прижимной диск 2 и устанавливается необходимое усилие прижима P. Далее включают приводы вращения нижнего диска 1 и подъемника-транспортера 6 (не показаны).

В процессе доводки шарики 11 под действием сил от вращения нижнего диска 1 начинают перемещаться к выходу из зоны обработки в сторону направляющих 3 устройства с переносной угловой скоростью, равной (без учета проскальзывания) половине угловой скорости вращения и нижнего диска 1. При этом сепаратор 8, приво-димый во вращение нижним диском 1, начинает притопмаживаться шариками 11 в точках, контактирующих с клиновидными выступами 10, имеюшими угол наклона; уменьшающийся в направлении вращения сепаратора.

Вход шариков 1i в рабочую зону осуществляется из подводящего лотка 5 через отверстия 12 направляющего устройства 3 при совмещении гнезд 9 сепаратора 8 с ними. При этом, шарики 11, проваливаясь в концентричные желобчатые канавки нижнего диска 1, увлекаются сепаратором 8 и входят в рабочую зону.

Выход шариков 11 из зоны обработки осуществляется в ручьях направляющих 3 устройства при взаимодействии их с боковыми стенками 13, препятствующими продвижению шариков 11 по круговым траекториям, и клиновидными выступами 10, принудительно выводящими шарики 11 из гнезд 9 при вращении сепаратора 8, и далее по ручьям, направляя их в отводящий лоток 4. После чего самотеком шарики 11 попадают на подъемник-транспортер, которым подают шарики 11 снова на подводящий лоток 5 и цикл прохождения и об1057252

Риз. Я

Составитель А. Козлова

Редактор Н. Гришанова Техред И. Верес Корректор М. Демчик

Заказ 9455/17 Тираж 795 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 работки крупногабаритных шариков повторяетс-я.

Возможность вывода шариков из гнезд сепаратора в процессе доводки обеспечивает их перемешивание и последовательную подачу во все желобчатые канавки, чем достигается значительное повышение точности и качества обработки.

Использование предлагаемого решения, позволяет обеспечить элеваторную доводку крупногабаритных шариков массой в 350—

400 кг вместо безэлеваторной доводки указанных- шариков мелкими партиями по 25—

30 кг, в результате чего значительно повышается производительность и качество обработки.