Способ терморихтовки тонколистового проката из высокопрочных сталей

Иллюстрации

Показать всеРеферат

СПОСОБ ТЕРМОРИХТОВКИ ТОНКОЛИСТОВОГО ПРОКАТА ИЗ ВЫСОКОПРОЧНЫХ СТАЛЕЙ, включающий набор заготовок в пакет, размещение его между опорными плитами, приложение давления с одновременным приложением растягиваюцего усилия, нагрев пакета до 470-550°С, выдержку и охлаждение, о т л и ч а ющ и и с я тем, что, с целью повышения плоскостности при одновременном повышении механических свойств, перед размещением между опорными плитами пакет помещают между технологическими плитами, оставляя концы пакета сяободными , нагрев пакета и выдержку осуществляют вместе с технологически плитами, затем зажимают свободные конс S цы пакета между холодными опорными плитами и после приложения усилия сл технологические плиты демонтируют.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК, (19) (11) 7561 А

З(1) С 21 О 9/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3427998/22-02 (?2) 22.04.82 (46) 30.11.83 ° Бюл. ) 44 (72) E À.Коломыцев, В.И. Головко, И.П.Демиденко, В.И.Иаляковский, В.А.Пчелинцев и В.И.Тарадонов (71) Всесоюзный научно-исследовательский и конструкторско-технологический институт компрессорного машиностроения (53) 621.51.8(088,8) (56) 1. Авторское свидетельство CCCP

И 352953, кл. C 21 О 9/06, 1970.

2. Авторское свидетельство СССР

И 840160, кл. С 21 0 9/06, 1979. (54)(57) СПОСОБ ТЕРМОРИХТОВКИ ТОНКОЛИСТОВОГО ПРОКАТА ИЗ ВЫСОКОПРОЧНЫХ

СТАЛЕЙ, включающий набор заготовок в пакет, размещение его между опорными плитами, приложение давления с одновременным приложением растягивающего усилия, нагрев пакета до 470-550 С, 0 выдержку и охлаждение, о т л и ч а юшийся тем, что, с целью повышения плоскостности при одновременном повышении механических свойств, перед размещением между. опорными плитами пакет помещают между технологическими плитами, оставляя концы пакета свободными, нагрев пакета и выдержку осуществляют вместе с технологическими плитами, затем зажимают свободные концы пакета между холодными опорными . плитами и после приложения усилия технологические плиты демонтируют.

1057561

Изобретение относится к машиностроению, преимущественно компрессорному, и может быть использовано при изготовлении плоских упругих элементов, например мембран компрессоров, 5 изготавливаемых из тонколистового проката.

Известен способ терморихтовки листового материала, заключающийся в том, что листы-заготовки набирают в пакеты, размещают между промежуточными пластинами, соответствующе обработанными на высокую плоскостность, и опорными плитами, прикладывают давление, сжимая пакет, нагревают, ох- 15 лаждают и разбирают j1)

Недостатком данного способа является необходимость предварительной обработки промежуточных пластин, толщина которых составляет 0,25-0,5 мм 20 на высокую плоскостность, твердость и чистоту поверхности. Это препятствует применению способа терморихтовки для иэделий иэ тонколистового проката высокопрочных материалов с пределом 25 текучести более 60 кгс/мм .

Наиболее близок к предлагаемому по технической сущности и достигаемому результату способ терморихтовки тонколистового проката из высокопроч- 3р ных сталей, заключающийся в том, что заготовки собирают в пакет, размещают между опорными плитами, прикладывают давление с одновременным растяжением, заготовок, производят нагрев до 470550 С, выдерживают и охлаждают

Способ направлен на повышение nhocкостности заготовок (2)

Недостатком известного способа является то, что при нагреве пакета в приспособлении напряжения растяжения релаксируют, детали пакега теряют плоскостность, которая при охлаждении совместно с приспособлением полностью не восстанавливается, что приводит к 45 появлению вторичной неплоскостности, вызванной термообработкой в приспособлении. При этом механические свой" ства заготовок имеют недостаточно высокий уровень. Кроме того, нагрев при50 способления совместно с пакетом заготовок приводит к быстрой потере им формы.

Цель изобретения - повышение плоскостности при одновременном повышении механических свойств, Поставленная цель достигается тем, что согласно способу терморихтовки тонколистового проката иэ высокопрочных сталей, включающему набор заготовок в пакет, размещение его между опорными плитами, приложение давления с одновременным приложением растя гивающего усилия, нагрев пакета до 470-550 С, выдержку и охлаждение, перед размещением между опорными плитами пакет помещают между технологическими плитами, оставляя концы пакета свободными, нагрев пакета и выдержку осуществляют вместе с технологическими плитами, затем зажимают свободные концы пакета между холодными опорными плитами и после приложения усилия технологические плиты демонтируют.

Нагрев деталей в технологических плитах, до установки их в приспособлении между опорными плитами производится для того, чтобы не производить

49/ нагрев приспособления. Пакет деталей нагревают отдельно и помещают в приспособление между холодными опорными плитами для приложения давления с одновременным растяжением. Охлаждение пакета происходит в холодном приспособлении. Охлаждение пакета заготовок между холодными опорными плитами после приложения давления и растягивающвго усилия в заготовках, а также демонтажа .технологических плит вызывает пластическую деформацию заготовок до

1, что обеспечивает повышение плоскостности и механических свойств заготовок в связи с усилением эффекта старения.

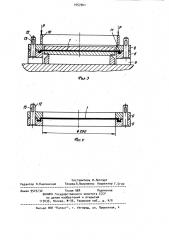

На фиг.1-4 представлена последовательность осуществления способа.

Способ осуществляется в следующей последовательности.

Изготавливают заготовки из тонколистового проката высокопрочной стали; набирают заготовки в пакет; помещают пакет заготовок между технологическими плитами; нагревают пакет совместно © технологическими плитами до 470-550 С, выдерживают при этой температуре; помещают пакет с технологическими плитами в холодное приспособление и прикладывают к нему дав— ление через опорные плиты, создавая в заготовках усилие растяжения; фиксируют приспособление в сжатом состоянии; демонтируют технологические плиты; охлаждают пакет заготовок в холодном приспособлении до комнатной температуры; извлекают пакет заготовок из приспособления.

Пример. Проводят терморихтовку заготовок мембран диаметром ?50 мм

3 10 из ленты толщиной 0,4 мм высокопрочной стали мартенситно-стареющего класса 08Х15Н5Д2Т. Из ленты вырезают заготовки диаметром 290 мм, промывают заготовки бензином и спиртом.

Пакет заготовки 1, состоящий из трех мембран, помещают между двумя технологическими медными пластинами

2 и 3 диаметром 260 и толщиной 10 мм каждая и зажимают с помощью четырех струбцин 4 (фиг.1). Собранный пакет помещают в электропечь, в которой нагревают заготовки до 530 C и выдерО живают при этой температуре 30 мин. После этого пакет мембран совместно с медными плитами, которые служат аккумулятором тепла при установке пакета в холодное приспособление, устанавливают на подставку 5, которая совместно с нижней опорной плитой 6 холодного приспособления для терморихтовки установлена на столе 7 гидропресса ДБ2423 (Фиг.2), после чего струбцины 4 демонтируют.

С помощью мерчых разрезных колец 8 нижнюю плиту 6 подводят под свободные концы комплекта мембран 1, сверху устанавливают верхнюю опорную плиту 9, .на которую устанавливают кольцо 10, через которое с помощью гидропресса прикладывают давление P=80 тс с одновременной натяжкой мембран за счет

57561 4 зуба 11, Не снижая давления пресса, нижнюю 8 и верхнюю 9 опорные плиты

Фиксируют в сжатом состоянии с помощью тяги !2 и клиньев 13. После этого

g,ïîèñïîñîáëåíèå демонтируют из-под ! пресса, отделяют технологические плиты 2 и 3, которые обеспечивают

:сохранение температуры нагрева комплекта мембран 1. Комплект мембран

10 охлаждают в холодном приспособлении (Фиг.4). При охлаждении комплекта мембран, нагретых до 530 С, в холодо ном приспособлении обеспечивается пластическая деФормация заготовок до

15 1, что обеспечивает повышение плоскостности мембран. Например, при .диаметре 250 до 0,3-0,5 мм.

Сопоставление механических свойств

zo мембран, обработанных по предлагаемому способу и способу-прототипу, показало, что предел прочности материала мембран 08Х15Н5Д2Т повышается с 120 до 145. кгс/мм, предел текучести с

25 100 до 130-135 кгс/мм, усталостная прочность с 60 до 63-65 кгс/мм . Долговечность мембран увеличивается до

3000 ч.

Внедрение предлагаемого способа обеспечивает экономию 265 тыс. руб. в год вследствие отказа от приобретения импортных мембран.

1057561

Составитель И.Липгарт

ТехредЛ.Пилипенко Корректор Г.Огар

Редактор Л.Пчелинская

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 9525/32 Тираж 568 Подписное

ВНИИПИ Государственного комитета CCCP . no делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5