Способ утилизации навозной жижи свиней на корм

Иллюстрации

Показать всеРеферат

1. СПОСОБ УТИЛИЗАЦИИ НАВОЗНОЙ ЖИЖИ СВИНЕЙ НА КОРМ, включаквдий ферментацию навозной жижи микроор;Ганизмами , отделение биомассы от ферментационной жидкости и высушивание , отличающийся тем, что, с целью снижения затрат, навозную жижу предварительно подвергают термообработке при 80-105 С, по окончании которой ее охлаждают до 30-35°С, к части ее добавляют метанол , сапропель, образующийся при очистке сточных городских вод, а также органические и минеральные питательные вещества, выбранные из группы , вклк1чающей гидролизат дрожжей, печень, мелассу, 5-окси-.бензимидазо)1, хлорид магния, хлорид кобальта, ди-. натрий фосфат, и подвергают ее ферментации , после чего добавляют к ней другую часть навозной жижи, под-вергнутую термообработке, и продолжают ферментацию, которую осуществляGO ют при 26-38 Сив процессе ее в жижу добавляют упомянутые выше оргаС нические и минеральные питательные вещества.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

3(бй A 23 К 1 00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Й llATEHTY (21) 2806055/30-15 (22) 24.08.79 (31) Pl-682 (32) 25.08.78

;:(33) BHP (46) 30.11.83. Вюл. Р 44 (72) Ласло Семлер, Ева Удвардь-Надь и Анико Харгитай (ВНР) (7i) Рихтер Гедеон Ведьесети

Дъяр PT (BHP) (53) 636.085(088.8) (56) 1. Патент ФРГ Р 2609256, кл. А 23 К 1/18, 1976.

2. Патент ГДР 9 128067, кл. С 02 С 5/10, 1977.

3. Патент США Р 3878303, кл. 426-56, 1975. (54) (57) 1. СПОСОБ УТИЛИЗАЦИИ НАВОЗНОЙ ЖИЖИ СВИНЕЙ HA КОРИ, включающий ферментацию навозной жижи микроор.ганизмами, отделение биомассы от ферментационной жидкости и высуши..SU... А вание, отличающийся тем, что, с целью снижения затрат, навозную жижу предварительно подвергают термообработке при 80-105- С, по о окончании которой ее охлаждают до

30-350С, к части ее добавляют метанол, сапропель, образующийся прй очистке сточных городских вод, а также органические и минеральные питательные вещества, выбранные из группы, включающей гидролизат дрожжей, печень, мелассу, 5-окси-,бензимидазой, хлорид магния, хлорид кобальта, ди-, натрий фосфат, и подвергают ее ферментации, после чего добавляют к ней другув часть навозной жижи, под вергнутую термообработке, и продолжа- И ют ферментацию, которую осуществляют при 26-38 С и в процессе ее в о жижу добавляют упомянутые выше органические и минеральные питательные вещества.

1058484

2. Способ по п.1, о т л и ч а ю— шийся тем, что в процессе термообработки навозной жижи регулируют рН до 6,5-6,8 путем добавления соляной кислоты.

3. Способ по п.1„ о т л и ч а ю шийся тем, что в процессе ферментации добавляют неорганические соли аммония, выбранные из группы, содержащей диаммоний Фосфат, бикарбонат аммония, хлорид аммония, сульфат аммония, в случае, если содер1

Изобретение относится к способам утилизации навозной жижи, образующейся на крупных животноводческих фермах, в частности навозной жижи свиней. 5

Известен способ утилизации навозной жижи, включающий ее ферментацию (1) .

Недостатком способа является не полная утилизации отходов. 10

Известен способ утилизации навозной жижи, включающий отделение от нее твердых веществ, обработку жидкой части в аэротенке, вторичное разделение полученного продукта и вторичную ферментацию ила j2) .

Недостатком способа является двухстадийность процесса.

НаибОЛее близким к предлагаемо=му по технической сущности является способ утилизации навозной жижи свиней на корм, включающий ферментацию навозной жижи микроорганизмами, отделение биомассы от ферментационной жидкости и высушивание (3J

Недостатком известного способа является то, что инокулянтную ферментацию необходимо проводить в стерильных условиях, с большими затратами энергии на аэризование в пеногенераторе с большим числом оборотов, 30

Если учесть все эти условия и ценность получаемого продукта, то такое техническое решение следует признать слишком дорогостоящим.

Цель изобретения — снижение зат- 35 рат.

Укаэанная цель достигается тем, что согласно способу утилизации навозной жижи свиней на корм, вклю, чающему ферментацию навоэной жижи 4g микроорганизмами, отделение биомассы от ферментационной жидкости и высушивание, навозную жижу предварителЬно подвергают термообработке при 80-105ОС, по окончании которой ее охлаждают ло 30-35"С, к части жание аммонийного азота в навозной жиже ниже 2000 мг/л.

4. Способ по п.1, о т л и ч а ив шийся тем, что в ферментационной жидкости поддерживают содержание метанола в пределах 0,2-0,4 об:"6.

5. Способ по п.1, о т л и ч а юшийся тем, что перед отделением биомассы и ферментационной жидкости добавляют сульфат аммония и.едкий . натр для образования гидроокиси аммония, которую используют in statu

nascendi в качестве коагуляпта.

2 ее добавляют метанол, сапропель, образующийся при очистке сточных городских вод, а также органические и минеральные питательные вещества, выбранные иэ группы, включающей гидролизат дрожжей, печень, мелассу, 5-окси-бензимидаэол, хлорид магния, хлорид кобальта, дийатрий фосфат и подвергают ее ферментации, после чего добавляют к ней другую часть навозной жижи, подвергнутую термообработке, и продолжают ферментацию, которую осуществляют при -26-38 С и в процессе ее в жижу добавляют упомянутые выше органические и минеральные питательные вещества.

При этом в Процессе термообработки навозной жижи регулируют рН до

6,5-6,8 путем добавления соляной кислоты, В процессе ферментации добавляют неорганические соли аммония, выбранные из группы, содержащей диаммоний фосфат, бикарбонат аммония, хлорид аммония, сульфат аммония, в случае, если содержание ,аммонийного азота в навозной жиже

; Киже 2000 мг/л.

В ферментационной жидкости поддерживают содержание метанола в пределах 0,2-0,4 об.Ъ.

Перед отделением биомассы и ферментационной жидкости добавляют сульфат аммония и едкий натр для образования гидроокиси аммония, которую используют in statu nascendi

s качестве коагулянта.

Способ осуществляют следующим образом.

Вначале из порции, выдержанной в течение примерно 10 мин при 95100 С и затем охлажденной до 30-40 С навозной жижи, получают инокулят.

С этой целью к отобранной порции подвергнутой термообработке навозной жижи добавляют биоматериалы (органические питательные вещества, такие

1058484 как гидролизат дрожжей, мелассу, бычью печень), неорганические соли (например, хлористый магний) и ме-танол. Полученную таким образом. питательную среду смешивают .с свежим сапропелем и подвергают смесь фермен- 5 тации при 32-35ОС, причем для компенсации потребляемого микроорганизмами метанола ежедневно вводят в нее добавки метанола. Примерно через неделю часть ферментационной жидкости Ю отбирают и заменяют добавкой подвергнутой термообработке навозной жижи и свежих питательных веществ, Ферментацию, приводящую к получение инокулята, продолжают затем при той же 35 температуре и при ежедневных добав-.: ках метанола. Отбор части ферментационной среды и добавку новых порций подвергнутсй термообработке навозной жижи и питательных веществ повторяют примерно раз в неделю. Спустя пример.но пять недель культура инонулята, необходимая для промышленной ферментации, готова для употребления.

Основная масса подвергнутой термообработке и подкисленной в случае необходимости путем добавки кислоты до рй 6,5-б,8 навозной жижи засевают киокулятом и подвергают ферментации при 32-35 С. Ферментацию проводят о непрерывно или полунепрерывно, периодически добавляя порции подвергнутой термообработке навозной жижи и питательных веществ и одновременно отбирая готовую для переработки ферментационную жидкость. Содержание З5 метанола в ферментационной среде поддерживают путем ежедневных добавок его в ходе всего процесса в пре-делах 0,04-0,8%. B ïðîöåññå ферментации контролируют рН среды и под 40 держивают ее в пределах 6,5-б,8, так как возрастание рН выше 7 оказывает неблагоприятное влияние на протекание ферментации.

Из отбираемой порциями или непрерывно готовой ферментационной жидкости выделяют образующуюся биомассу, пригодную для использования ее в качестве корма животных. Выделение . ведут известным путем, например, декантацией, центрифугированием, фильтрацией и т.д., a затем высушивают также известным путем. Для того, чтобы облегчить отделение биомассы„ к ферментационной жидкости ,цобавляют нетоксичные флокулянты, например образующуюся из водораство« римой соли алюминия и неорганического основания 1п в!сц гидроокись алюминия.

Ферментацию можно проводить с 60 аэрированием среды или без него. Состав образующейся в процессе ферментации флоры микроорганизмов в зиачительиой степени зависит от того, как проводится ферментация: с аэри- g5 рованием или без него. В случае ферментации с аэрированием скорость размножения бактерий значительно выше и, соответственно, питательную среду добавляют к ферментационной среде в значительно больших количествах и с более высокой скоростью.

Если ферментацию проводят без аэрирования, то преимущественно размножаются метанообр зующие бактерии. Образующийся в результате деятельности их метан вытесняет воздух из объема ферментатора, и в результате ферментация протекает фактически в анаэробных условиях.

В этих условиях процесс протекает значительно медленнее. В результате требуется и более медленный подвод питательный среды..Образующийся при этом метан может быть использован для получения тепловой энергии, например, для-обогрева необхсЩимых в применяемом для осуществления предлагаемого способа устройстве теплообменника и сушилки.

В ходе ферментации вместе с питательной средой в ферментационную среду могут быть введены и добавки небольших количеств предшественников водорастворимых витаминов, в частности витамина В 2 и витамина Е, например, производные бензимндазола и/или пимелиновую кислоту, и тем самым получают биомассу, идущую на корм скоту, обогащенную витаминами.

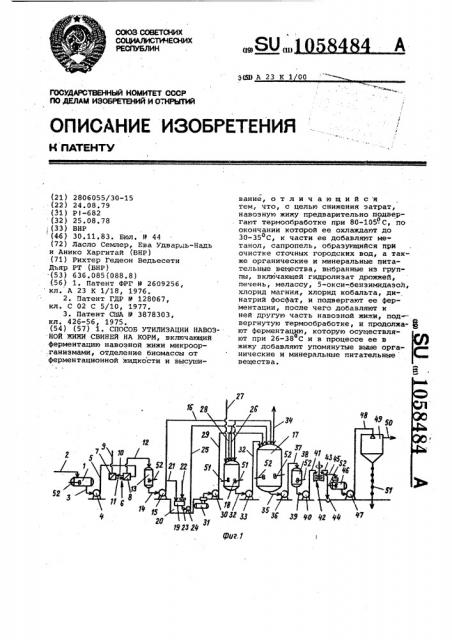

Способ осуществляют с помощью устройства, состоящего из емкостей, ферментаторов, теплообменников, сепараторов, насосов и соединяющих эти элементы трубопроводов.

Основными частями этого устройст ва являются подходящий для нагрева и охлаждения исходной навозной жи" жи, связанный с ферментаторами трубопроводами теплообменник, малый фер" ентатор для получения инокулята, снабженный подводящим трубопроводом, обеспечивающим и возможность непосредственного подвода сапропеля, как минимум один большой, предназначен« ный для проведения собственно ферментации, связанный с малым ферментатором и другими элементами устройства трубопроводами ферментатор, связанный с ним соответственно нес« колькими большими ферментаторами трубопроводом сепаратор, а также сборник, насосы для подачи жидкостей, мешалки и другие известные, обычно применяемые s устройствах подобного рсда вспомогательные устройства. на фиг, 1 изображено устройство для осуществления способа;. иа фиг. 2диаграмма материальных потоков пд предлагаемому способу.

1058484

Устройство содержит емкость 1, в которую по.трубопроводу 2 подают навозную жижу, Емкость 1 через трубопровод 3 связан,а с центробежным насосом 4, напорная труба 5 которого ведет к теплообменнику 6, состоящему иэ блока. 7 для подогрева и блока 8 для охлаждения. Блок 7 для подогрева может обогреваться паром, подаваемым в него по трубопроводу 9.

Блок 8 теплообменника связан тру-, бопроводом 5 и трубопроводом 10 с блоком 7 теплообменника, который связан трубопроводом 11 с блоком 8.

Блок 8 через трубопровод 12 соединен с емкостью 13. Емкость 13 связана трубопроводом 14 с центробежным насосом 15, напорная труба 16 которого соединена с ферментатором

17, причем труба 16 через ответвление связана также с. ферментатором

18 для получения инокулята.

Емкость 19 для питательной. среды размещена в шахте 20. В эту емкость могут подаваться навозная жижа по трубопроводу 21. и дополнительные питательные вещества по трубопроводу 22. Выходная труба 23 емкости 19 соединена с центробежиым насосом 24, напорная труба 25 которого также связана с ферментатором 17, а ответвление 26 - с ферментатором 18 для получения инокулята. К этому ферментатору подсоединены еще два труьопровода: по трубопроводу 27 н него может подаваться сапропель, а Ъо ответвлению 28 напорной трубы 29 центробежного насоса 30 — метаиол: из емкости 31 для метанола. Фапорная. труба 29 насоса 30 для перекачки метанола соединена также с ферментатором 17, в котором заканчивается .трубопровод 32, выходящий из ферментатора 18 для получения инокулята и связанный с ферментатором 18 посредством центробежного. насоса 33.

От трубопровода 16 отнетнление 21 ведет также к емкости 19 для питательной среды. Таким образом, подвергнутая термообработке навозная жижа может направляться и в емкость для питательной среды.

Выходящая из верхней части ферментатора 17 труба 34 служит для отвода образующегося в ферментаторе биогаза. Жидкий продукт фермента ции может подаваться по выходящему из нижней части ферментатора 17 трубопроводу 35 с помощью центробежного насоса 36 и далее по трубопроводу 37 в емкость 38. Емкость

38 трубопроводом 39 через центробежный насос 40 и трубо р д 41 связана также с сепаратором 42. Из сепаратора 42 надосадочная жидкость по трубопроводу 43 может отводиться в канал 44 и, например, использоваться для орошения пахотной земли.

Получаемый в сепараторе 42 концентрат направляется по трубопроводу 45 н сборник 46 концентрата. Сборник

46 концентрата соединен тру-бопроводом с центробежным насосом 47. Напорная труба 48 эаканчис вается з распылительной сушилке 49.

Из верхней части сушилки пары могут выходить по трубе 50. Высушенный продукт отбирается снизу по трубопроводу 51.

Содержимое емкостей 1, 13, 38 и 46, а также фермент атора 17 и ферментатора 18 для получения инокулята может перемешиваться с помощью мешалок

15 52 обычной конструкции.

В различных емкостяхз а также трубопроводах в соответствующих местах и количествах имеются шиберные затворы.

С помощью устройства переработку образующейся в крупных животноводческих хозяйствах навозной жижи проводят следующим образом.

Подаваемую по трубопроводу 2 в емкость 1 навозную жижу напранляют далее с помощью центробежного насоса 4 по напорной трубе 5 в теплообменник 6, в котором ее в блоках 7 и 8 нагревают вначале до температуры не ниже 80 С, предпочтительно до

95-105ОС, выцерживают в течениекороткого времени порядка 10 мин при этой температуре, после чего охлаждают до 30-40ОС. В результате такой термообработки органические вещества, имеющиеся в навозной жиже, денатурируются и частично пере40

65 ходят в растворимую форму, вследствие чего возможность использования ее в качестве питательного вещества сильно возрастает, Одновременно количество живых бактерий в навозной жиже уменьшается н несколько раз, способность к размножению остающихся в живых бактерий резко снижается, Причем патогенные бактерии погибают полностью. Таким образом, благодаря вышеописанной термооьработке, не только предотвращается распространение инфекций за счет имеющихся в навозной жиже патогенных бактерий, но и одновременно создаются прецпосылки для размножения вводимых в нее затем путем инокуляции полезных бактерий и воздействия их на процесс ферментации.

11осле термообработки рН навозной жижи в случае необходимости доводят до 6,5 - 6,8 и охлаждают,ее до 3040 С, затем навозную жижу напранляют в емкость 13, а отсюда с помощью центробежного насоса 15 по напорной. трубе 16 и ее ответвлению — н ферментатор 18 для получения инокулята;

В этот момент другая часть напорной трубы 16, ведущая к ферментатору

17, отключена.

1058484

Из емкости 19 питательную среду с помощью центробежного насоса 24 по напорной трубе 25 и ее ответвле-. нию 26 подают в ферментатор 18 для получения инокулята, после чего в него подают по трубопроводу 27 свежий сапронель из городских очистных сооружений для очистки сточных вод и по напорной трубе 29 и ее ответвлению 28 с помощью центробежного насоса 30 - метанол из емкости 31 для метанола. При этом ответвления 26 и 28, ведующие к ферментатору 17, перекрыты.

Загруженные вышеописанным способом в ферментатор для получения инокулята жидкости тщательно перемешивают с помощью мешалки и смесь подвергают в течение нескольких дней ферментации при 32-35 С. В ходе ферментации в ферментационную жидкость периодически вводят добавки метанола.

Полученная вышеуказанным способом

20 ферментационная жидкость может бить многократно подвергнута в ферментаторе для получения инокулята повторной прививке. Операцию эту проводят следующим образом: часть, например„

4/5 готовой ферментационной жидкости отбирают из ферментатора и оставшуюся (1/5) часть -смешивают со свежими порция>ли подвергнутой термообработке навозной жижи, питательной среды и метанола. Всю полученную таким образом в ферментаторе 18 для получения инокулята ферментацивнную жидкость используют затем в качестве инокулята для посева при собственно ферментации подвергнутой термообработке навозной жижи.

С этой целью определенное коли- 40 чество подвергнутой в теплообмениике 6 термообработке вышеописанным способом навозной жижи подают по напорной трубе 16 в ферментатор 17.

Одновременно в него загружают пита« 45 тельную среду по трубопроводу 25 из емкости 19 и инокулят по трубопроводам из ферментатора 18 для получения инокулята. Полученную таким образом ферментационную смесь подвергают затем в течение определенного отрезка времени, например нескольких дней, ферментации при 32-35 >С.

В течение этого времени иэ емкости !

31 для метанола в ферментатор 17 вводят метанол по трубопроводу 29.

Если ферментацию проводят в полу- непрерывном режиме, то в конце вышеуказанного периода ферментации, когда ферментационная жидкость уже обладает необходимым для дальнейшей 60 переработки ее свойствами, определенную часть содержимого ферментатора 17 черезопределенные промежутки времени (например по 10% содер« жимого в день) заначивают с помощью 65

Подвергнутая термообработке навозная жижа 25м

100

Хлористый магний

Гидролизат дрожжей

Печень для технических, целей 10

400

Меласса

10 м питательной среды Добавляют в находящуюся в ферментаторе 18 для получения инокулята подвергнутую центробежного насоса 36 по трубопроводу 37 в емкость 38, Одновременно в фериентатор 17 загружают навозную жижу, питательную среду и.метанол в количестве, соответствующем отобранному из него количеству фермен ационной жидкости. К отобранной ферментационной жидкости для облегчения проводимой на последующей стадии сепарации может быть добавлен коагулянт. Предпочтительно для этой цели может быть использован образующийся в ферментационной жидкости из соли алюминия, например сульфата алюминия, и неорганического основания, например едкого натра, осадок гидроокиси алюминия.

Из емкости 38 ферментационную жидкость с помощью центробежного насоса 40 по трубопроводам направляют в сепаратор 42, в котором ее разделяют на концентрат (биомассу) и нацосадочную жидкость. Надосадочную жидкость по трубопроводу 43 отводят в канал 44 и могут, например, использовать для обводнения пахотной земли. Биомассу направляют по трубопроводу 48 с помощью центробежного насоса 47 в распылительную сушилку 49, где ее высушивают при распылении. Пары воды отводят из сушилки по трубе 50, сухой продукт может быть отведен иэ нее по трубопроводу 51 °

Пример 1 ° Переработка в биомассу навозной жижи, содержащей

2100 мг/л аммонийного азота. На фиг. 2 показана диаграмма материальных потоков.по описанному в этом примере способу.

Получение инокулята.

Нз емкости 1 в теплообменник 6 загружают 150 М> навозной жижи свиней (содержание сухого вещества

1,2 вес.Ъ) и нагревают в нем до

100 С выдерживают при этой температуре в течение 10 мин, затем охлаждают до 30 С и напра ляют в о емкость 13 (объем 150 м ). Отсюда навозную жидкость перекачивают в ферментатор 18 для получения инокулята (емкость 250 м ), В емокости 19 (емкость 25 м ) готовят питательную среду путем смешения следующих компонентов, кг

1058484

100

Хлористый магний

Сырые белки.70%

2000

Печень

Меласса

Витамин В

Витамин В, Витамин В,.

Ь

Кобамид-кофермент

130

520 бО

Амид никотиновой кислоты

1200

Ходи нхлорид

Биотин

65 термообработке навозную жижу. Затем в него по трубопроводу 27 загружают 40 м- свежего анаэробного сапро% пеля и 800 кг метанола иэ емкости 31 для метанола (емкость 100 м ). В ферментаторе загруженные в него жидкости перемешивают и подвергают полученную смесь (около 200 м ) фермен« тации при 32-350С в течение семи дней. В течение этого времени к ферментационной смеси в ферментаторе 10 добавляют порциями еще 1600 кг метанола.

На седьмой день после начала ферментации из ферментатора для полу-, чения инокулята отбирают 160 м ферментационной жидкости, к оставшейся части (40 м ) добавляют еще 150м подвергнутой термообработке навозной жижи, 10 м питательной среды из емкости 19 и 800 кг метанола из емкости 31 для метанола. Содержимое ферментатора 18 перемешивают и вновь подвергают ферментации при 32-35ОС в течение семи дней.

В течение этого времени к ферментационной жидкости добавляют порциями еще 2500 кг метанола.

Этот процесс повторяют еще трижды таким х<е способом, причем эа все время ферментации (5 нед).в ферментатор 18 для получения инокулята добавляют и общей сложности 4800 кг метанола. H последний день пятинеделЬного .периода имеется все количество инокулята, необходимое для . осуществления основного процесса ферментации, в результате которого образуется биомасса.

Основной процесс фЕрментации.

Обогащение бактериальной флоры в ферментацпонной среде. В последний 40 день пятинедельного периода процесс получения инокулята 800 м3 навозной жижи подвергают вышеописанным способом термообработке в теплообменнике 6 и направляют затем в фериентатор 17 (емкость 1000 м ). В емкости 19 готовят питательную среду из следующих компонентов, кг:

Подвергнутая термообработке навозная жижа 20 м 50

1"идрдлизат дрожжей 200

Эту питательную смесь (около

20 м3), а также 200 м8 инокулята иэ ферментатора 18 для получения инокулята также загружают в ферментатор 17 и смешивают с находящейся в нем подвергнутой термообработке наВозной жижей. Полученную таким образом ферментационную смесь (около 1000 м ) подвергают ферментации при 32-35 С в течение 7 дней. В течение этого времении к ферментацион-< ной среде добавляют в общей сложности порциями 24000 кг метанола.

Продуктивная ферментация.

На седьмой день ферментации в целях обогащения процесс переводят на полунепрерывный режим, для чего ежедневно из ферментатора 17 отбирают 10% ферментационной жидкости (100 м ) и направляют ее в емкость

38 для дальнейшей переработки. Отобранную из ферментатора 17 жидкость заменяют 80 м подвергнутой термообработке навозной жив<ей. Одновременно в емкости 19 готовят питательную среду путем смешения 10 м подвергнутой термообработке навозной жижи, 20 кг гидролизата дрожжей, 200 кг мелассы, 10 кг хлористого магния и 20 кг печени, которую также загружают в ферментатор 17.

Кроме того, в него ежедневно добавляют 400 кг метанола.

Отбор 100 мэ ферментационной жидкости иэ ферментатора 17 и добавку в него подвергнутой термообработке навозной жижи, питательной среды и метанола повторяют ежедневно. Таким образом, полунепрерывный процесс ферментации можно продолжать практически неограниченно долго.

Ежедневно отбираемые 100 м ферментационной жидкости собирают в емкости 38 и отсюда направляют в сепаратор 42. Здесь поступающую ферментационную жидкость (100 м ) с содержанием сухого вещества 2% разделяют на надосадочную жидкость (93,5 м, содержание сухого вещества

0,43Ъ) и концентрат (биомассу, 6,5м,. содержание сухого вещества 253). От-, водимая через канал 44 надосадочная жидкость может использоваться для обводнения пахотных земель, биомассу же высушивают в распылительной сушилке 49 ° В результате получают 1500 кг сухой биомассы с влажностью 10Ъ, которая может использоваться для корма животных или для получения кормовых смесей.

Состав продукта (в расчете на сухое вещество), мкг/г:

1058484

250

Витамин Е

Диаммонийфосфат

100

Пантотеновая кислота

500

Диаммонийфосфат

Питательная среда при получении инокулята

7,5

2,5

2,5

Диаммонийфосфат

Сульфат аммония

Хлористый аммоний5

Дикалийфосфат

Серые белки

75%.Витамин В, Витамин В

Витамин В6 .

Кобамид-кофермент

110

1500

Амид никотиновой кислоты

145

1450

Холинхлорид

Пример 2. Процесс проводят так же, как в примере 1, с той только разницей, что при получении инокулята, при обогащении и в процессе проводимой полунепрерывным способом

1 основной ферментации кроме укаэанных в примере компонентов добавляют также 5-окси-бенэимидаэол в качестве предшественника и хлористый кобальт (tl) в следугощих ксчичествах, кгг

Предшественник

Питательная среда

B ходе ферментации 5

Питательная среда при полунепрерывной ферментации . 1

Полученный таким образом продукт имеет следующий состав, мкг/г:

Виотин 5

Пример 3. Процесс проводят

"так же, как в примере 1, с той толь, ко разницей, что в качестве исход його материала используют навозную жижу, свиней с содержанием аммоний,ного азота 1500 кг/л. Поэтому как на стадии получения инокулята и обогащения, так и в ходе процесса основной ферментации в полунепрерывном режиме, к питательной среде добавляют такое количество гидрокарбоната аммония и диаммонийфосфата, чтобы содержание аммонийного азота в смеси питательной среды и навозйой жижи составляло 2000 мг/л. В соответствии с этим вместе с указанными в примере 1 количествами вегцеств (ферментация 1000 мЗ жидкости) на отдельных стадиях способа добавляют следующие количества аммонийных солей, кгг

Стадия получения инокулята

Гидрокарбонат аммония 400

Стадия обогащения

Гидрокарбонат аммония 2000

5 диаммонийфосфат

Полунепрерывная ферментация

Гидрокарбонат аммония 200

Пример 4. Переработка навозной жижи свиней с содержанием аммонийного азота 1500 г/л.

Получение инокулята.

4 л навозной жижи свиней с рН, доведенными до 6,5-6,7, кипятят в течение 10 мин, затем охлаждают до 80оС и смешивают со следующими добавками, гг

Динатрийфосфат

Хлористый магний

Гидрализат пекарских зо

Полученную таким образом питательную среду смешиэают с 7 мл метанола и загружают в стеклянный ферментатор для получения инокулята емкосЗ5 тью 10 л, в который предварительно загружают 1 л свежего анаэробного сапропеля иэ городских очистных сооружений для очистки сточных вод.

После перемешивания содержимого ферментатора через него пропускают поток воздуха со скоростью

1,5 об/мнн/об. ферментатора. Ферментацию проводят в течение 24 ч при

34ОС, причем рН ферментационной жидкости поддерживают в пределах между

6 и 6,5 и по мере надобности регулируют с помощью 10%-ного водного раствора гидроокиси натрия. Через 24 ч

4 л ферментационной жидкости отбирают, в результате чего в стеклян50 ном ферментаторе остается 1 л иноку лята.

Основной процесс ферментации. а) Обогащение. К находящемуся в ферментаторс 1 л инокулята добавляют

55 4 л приготовленной вышеописанным способом из подвергнутой терйообработке навоэйОй жижи питательной сре ды, а также 7 мл метанола. После перемешивания содержимого фермента60 тора смесь подвергают ферментации в течение 24 ч при 34 С. В течение этого времени добавляют еще 80 мп метанола, чтобы концентрация его в ферментационной жидкости находи65 RRch B пределах между 0,2 и 0,4 об.%

1058484

1 0

Сульфат аммония

Хлористый аммоний

Дикалийфосфат

Динатрийфосфат

Хлористый магний

Гидропизат дрожжей

1 0

71%

Сырые белки

5,2

170

310

Кроме непрерывной подачи в ферментатор этой питательной среды со скоростью 0,25 л/ч к ферментационной жидкости добавляют также ежедневно в общей сложно ти 80 г метанола, чтобы концентрация его в ней находилась в пределах между

0,2 и 0,4 об.Ъ. В ходе непрерывной ферментации находящуюся при 34 С ферО ментационную жидкость перемешивают мешалкой, вращающейся со скоростью

400 об/мин, и аэрируют воздухом, продуваемым со скоростью 1,5 объемов/мин.

Общее содержание сухого вещества в непрерывно отводимой ферментационной жидкости составляет 26 г/л. На

1 л ферментационной.жидкости при разделении путем центрифугирования (800 об/мин) получают 100 мл концентрата (биомассы) с содержанием сухого вещества 203 .и 900 мл надосадочной жидкости с 0,63% растворенного сухого вещества.

Полученную биомассу высушивают в распылительной сушилке. В результате получают 19,5 г порошкообраэного продукта с влажностью 10%.

Состав продукта (в пересчете на сухое вещество), мкг/г:

120

1100

185

Холинхлорид

Биотин

Витамин Е

Пантотеновая кислота

65%

СырыУ белки

Сырые белки

Витамин В

Витамин В<

Кобамид-кофермент

170

Витамин В

Витамин В

Витамин Вб

Амид никотиновой

8,5

75,0

400,0

175 кислОты

150, 0

875,0

5,0

Холинхлорид

Биотин б.) Продуктивная ферментация. После окончания вышеуказанного 24-часоВого периода ферментации процесс переводят на непрерывный режим. С этой целью из ферментатора непрерывно отбирают 0,25 л ферментационной жидкости в час и заменяют их таким же количеством питательной среды.

Питательную среду готовят следующим образом. В 1 л кипятившейся при

100 С в течение 10 мин и затем охо пажденной до 30 С навозной жижи растворяют, r:

Диаммонийфосфат 3,2

Пример 5. Процесс проводят так же, как в примере 1, с той только разницей, что сместившуюся в ходе термообработки щелочную область

ph навозной жижи (8,2) после охлаждения ее доводят.до рй=б,б, добавляя I к охлажденной навозной жиже в емкости 13 при перемешивании необходимое количество(300 кг) концентрированной соляной кислоты.

Диаграмма материальных потоков представлена на фиг. 2.

Получение инокулята и фермента10 ции (обогащение и продуктивная ферментация) проводят описанным в примере 1 способом. В результате получают 1600 кг сухого продукта с влажностью 10%, имеющего следующий состав (B расчете на сухое вещество), мкг/гг

Витамин В

20 Витамин В

Витамин Вб

Кобамид-кофермент

25 Амиц HHRoTHHQBoA кислОты

Пример б. Процесс проводят описанным в примере 1 способом, с той только разницей, что отбираемые ежедневно 100 м ферментационной жидкости для облегчения сепарации обрабатывают следующим образом.

400 кг кристаллического сульфата алюминия растворяют в емкости 19 в

2 м9 воды и полученный раствор добавляют при перемешивании к находящимся в емкости 37 100 м ферментационной жидкости, после чего сюда же

45 добавляют 300 л 30%-ного раствора едкого натра. Обработанную таким образом ферментациоиную жидкость с рН 6,3 направляют в сепаратор 42.

После высушивания отделенной биоЯ) массы получают ежедневно 1710 кг продукта с влажностью 10%, имеющего следующий состав (в расчете на сухое вещество), мкг/г:

60 Амид никотиновой кислоты

105В4О4

Тергтооороооот

100 - JO C

Р1етауоо, гягarm enb фщмютба оедб 1ЯО оее (7ооюмы

Отоор МЮ кентационн м идкосггги

Мерцание сухоео дел стбо g% /1ю) УЗн мадж а нюта б Юен щгоео бед

flaPbi бдКг

Составитель Е. Арская

Редактор П. Макаревич Техред И.Костик Корректор Г.Решетник

Заказ 9606/59 Тираж 567 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауыская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

100 и набо нои жижи сйэей, содой хачим сухого Фи1 стба t,gpss(f,g

$ óÇ m= рата, еооерлгюие щхоюо deеаза ZSge

ДАю) Ятфвю ceFqщгов Ь/е

И

Вб б " Э% бодарас тАрцнэу

Ьтагины Яй- ЭЮм/м