Реактор

Иллюстрации

Показать всеРеферат

1. РЕАКТОР, содержащий вертикальный цилиндрический корпус, цилиндрическую теплообменную рубаыку, { коаксиально установленную снаружи ; ,корпуса, распределительные элементы;размещенные внутри рубашки, патрубхиг .ввода и вывода хладагента, о т л н П чающийся тем, что, с целью интенсификации процесса охлгикдения корпуса за счет распределения хладагента по нгфужной его поверхности в виде тонкой пленки, распределительн де элементы выполнены в виде цилиндрических карманов с нижними кромками, направленными на наружную поверхность корпуса, а патрубки ввода хладагента расположены выходными концами над карманами. 2. Реактор по п.1, отличающийся тем, что, с целью повышения его надежности, он снабжен ребрами жесткости, установленными на на .ружной поверхности корпуса внутри карманов , которые закреплены на них. сл 00 01 со а

СОЮЗ СОВЕТСКИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н OBTOPOIOIOV CBHBBTBIIOOTBV

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3394508/23-26 (22) 15.02.82 (46) 07.12.83. Бюл. 9 45 (72) A.Â.Øèøêèí и В.Д.Медведев (53) 66.023.025(088.8) (56) 1. Авторское свидетельство СССР

М 373024, кл. В 01 J 19/00, 1973.

2. Заявка Франции 9 2473902,,кл. В 01 J 19/24, опублик. 24.07.81. (54) (57) 1. РЕАКТОР, содержащий вертикальный цилиндрический корпус, цилиндрическую теплообменную рубаику, коаксиально установленную снаружи корпуса, распределительные элементы

;размещенные внутри рубашки, патрубков ввода и вывода хладагента, о т л и <

„„Su„„1058596 А

ЗСЮ В01 J19 ОО F 28 D 4 ч а ю шийся тем, что, с целью интенсификации процесса охлаждения корпуса за счет распределения хладагента по наружной его поверхности в виде тонкой пленки, распределительные элементы выполнены в виде цилиндрических карманов с нижними кромками, направленными на наружную поверхность корпуса, а патрубки ввода хладагента расположены выходными концами над карманами.

2. Реактор по п.1, о т л и ч а юшийся тем, что, с целью повышения его надежности, он снабжен ребрами жесткости, установленными на наруаной поверхности корпуса внутри ..

1 карманов, которые закреплены на них. I

1058596

1О

Изобретение относится к химическим реакторам для осущестнления процессов синтеза полимерных материалов и может быть использонано при проведении химических реакций с большим тепловым эффектом в различных производствах химической промышленности.

Процессы синтеза полимерных глатериалов обычно сопровождаются большим выделением тепла, существенная часть которого отводится через теплообменную поверхность корпуса. Для увеличения производительности полимеризаторов используют низкотемпературные теплоносители, претерпевающие фазовое превращение. Ими являются сжиженные газы (этилен, пропилен, пропан и т.д., которые при испарении имеют отрицательную температуру и обеспечивают необходимый отвод тепла. Использование в качестве хладагента сжиженных газов по правилам Госгортехнадзора требует пронедения прочностных расчетов корпуса и теплообменной рубашки на давление, соответствующее давлению упругих паров при температу.ре +20вС. Величина давления упругих паров при этом составляет 20-40 ати.

Использование гладкостенных корпусов и теплообгленных рубашек в таких случаях нецелесообразно, так как толщина стенки корпуса промышленных реакторов при этом достигает 40-60 мм.

Полимеризаторы обычно изготавливаются из нержавеющей стали, которая имеет низкий коэффициент теплопроводности, поэтому стенка корпуса, при указанных толщинах, имела бы большое термическое сопротивление.,Цля снижения металлоемкости аппарата и улучшения условий теплообмена используют профилированные теплообменные поверхности или усиливают корпус аппарата ребрами жесткости.

Известен аппарат с теплообменным корпусом, который выполнен иэ витков труб с патрубками для ввода и вывода теплоносителя, причем между витками труб жестко закреплены теплоэквивалентные перегородки, образующие с витками труб внутреннюю поверхность аппарата. Внутри корпуса расположено перемещающее устройство 1 1 ).

Основным недостатком данного аппа рата является то, что его практичвски невозможно изготовить в промьыленном варианте. Кроме того, подача по трубам хладагента, претерпевающего агрегатное превращение, нецелесообразна ввиду их большого гидравлического сопротивления.

Наиболее близким к предлагаемому является реактор, содержащий вертикальный цилиндрический корпус, цилиндрическую твплообменную рубашку, коаксиально установленную снаружи корпуса, распределительные элементы, размещенные внутри рубашки, патрубки ввода и вывода хлацагента (2 1.

Недостатком известного реактора является то, что при вводе сжиженного газа в нижнюю часть рубашки в кольцевом зазоре между корпусом и рубашкой пс высоте аппарата образуется поверхность раздела фаз. Смоченная жидкостью поверхность корпуса имеет температуру, равную температуре испарения хладагента, а в верхней части рубашки скапливается паровая фаза, котсрая практически не участвует в теплообмене. Полное заполнение рубашки жидкой фазой возможно только при малых тепловых нагрузках, когда нет интенсивного испарения хладагента. Ввод,ж идкости в верхней части рубашки и ее распределение по теплообменной стенке корпуса в виде тонкого слоя по всей высоте аппарата данной конструкции практически невозможно, так как горизонтальные ребра жесткости припятстнуют стеканию жидкой фазы.

Целью изобретения является интен 5, сификация процесса охлаждения корпуса эа счет распределения хладагента по наружной его поверхности в виде тонкой пленки и повышение наружности реагента.

Поставленная цель достигается тем, что в реакторе, содержащем вертикальный цилиндрический корпус, цилиндрическую теплообменную рубашку, коаксиально установленную снаружи корпуса, распределительные элементы, размещенные внутри рубашки, и патрубки ввода и вывода хладагента, распределительные элементы выполнены в ниде цилиндрических карманов с нижними кромками, направленными на наружную

4Q поверхность корпуса, а патрубки нвсда хладагента расположены выходными концами над карманами.

Дополнительно реактор снабжен ребрами жесткости, установленными на наружной поверхности корпуса внутри карманов, которые закреплены на них.

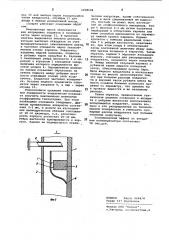

На фиг.1 изображен реактор, продольный разрез; на фиг.2 — узел Е на

rj?Hr.1.

Реактор содержит вертикальный . цилиндрический корпус 1, усиленный горизонтальными ребрами жесткости

2, теплообменную рубашку 3, перемешйвающее устройство 4, тип которого зависит от перемешиваемой реакционной массы, распределительные карманы 5, расположенные между ребрами жесткости 2 и теплообменной рубашкой

3 и снабженные упорами 6, расположенными по периметру нижней их кромки и соприкасающимися.с корпусом 1, пластины 7 для крепления карманов 5, например, к ребрам 2, патрубки 8 для ввода жидкого хладагента, расположенные над карманами 5, патрубок 9 для слива жидкого хладагента,и шту-1058596 цер 10 для ныхода паров испарнвыейся части хладагента, штуцеры 11 для входа и выхода реакционной массы. аппарат работает следующим образом.

Реакционная масса загружается или непрерывно подается н полимеризатор через штуцер 11. В процессе синтеза выделяется теплота реакции, которая частично отводится эа счет предварительного захолаживания шихты, а частично отводится через теплооб-.. менную стенку корпуса. Хладагент, например жидкий пропилеи, подается в рубашку через патрубки 8. Карманы

5 охватывают ребра жесткости 2 и образуют с корпусом 1 кольцевой зазор, величина которого определяется высотой упоров 6. Определенная величина зазора позволяет образовать на стенке корпуса между ребрами жесткости стекакший тонкий слой хладагента. Хладагент частично испаряется. Остатки жидкого хладагента отводятся через патрубок 9, а пар - через штуцер 10.

Тонкослойное орошение теплообменной поверхности хладагентом позволяет получить максимально возможные коэффициенты теплоотдачи. При этом необходимо учитывать следующее. Диаметры промышленных аппаратов составляют 2-3 мм, а допуск на изготовление цилиндрических обечаек составляет 13 от диаметра, т.е. эллиптичность корпуса достигает 20-30 мм.

Ребра жесткости привариваются к корпусу. Карман не подвергается статическим нагрузкам, кроме собственного веса и веса удержинаемой им жидкости, поэтому он может быть изготовлен из стойкослойного материала. Упо" ры 6 высотой 2-3 мм,путем частичной перфорации и отбортовки кармана или иным способом выполняются по периметру нижней кромки кармана. Карман крепится с помощью радиальных пластин 7 к ребрам жесткости, охватывая

10 их, при этом упоры 6 обеспечивают зазор постоянной величины между нижним срезом козырька и корпусом. Таким образом, карман 5 образует кольценую воронЫу, служащую для распределения t5 хладагента, ннодимого через патрубок

8. Между внешней стороной кармана и рубаыкой также имеется кольцевой зазор, обеспечивающий проход пара. взвод жидкого хладагента в нескольких д точках по высоте целесообразеН тем, что при больыом расходе хладагента в верхней части рубашки имела бы место слишком большая плотность ороыения по периметру, что привело бы

25, к провалу жидкости и ее излишнему расходу.

Таким образом, предлагаемое техническое решение позволяет в аппарате с ребрами жесткости испольэовать

30 испаряющийся хладагент, Решить вопрос о его распределении по теплообменной поверхности и уменьшить суммарный расход хладагента при больших ,тепловых нагрузках.

Экономический эффект от внедрения полимериэатора составляет

58 тыс.руб.

BHHHIiH Заказ 9644/4

Тираж 537 Подписное

Филиал ППП "Патент", г.ужгород, ул.Проектная,4