Устройство для перемотки и продольной разрезки ленточных материалов,преимущественно конденсаторных лент,фольги и диэлектрика,на полосы

Иллюстрации

Показать всеРеферат

I. УСТРОЙСТВО ДЛЯ ПЕРЕМОТКИ И ПРОДОЛЬНОЙ РАЗРЕЗКИ ЛЕНТОЧНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО КОНДЕНСАТОРНЫХ ЛЕНТ, ФОЛЬГИ И ДИЭЛЕКТРИКА НА ПОЛОСЫ , содержащее смонтированные на станине механизм разрезки, механизм намотки, выполненный в виде подающих валов и закрепленных на намоточных валах катущек, а также смоточный механизм в виде двух установленн 1х на перемещающихся по направляющим в осевом направлении стойках щпинделей с конусными оправками для закрепления руклона, отличающееся тем, что, С целью повыщения качества разрезки и намотки, оно снабжено механизмом регулировки положения рулона, размещенным со стороны одной из стоек и выполненным в виде корпуса, каретки, установленной с возможностью перемещения в горизонтальном направлении, и смонтированной на ней вертикально подвижной каретки, концы направляющих связаны телескопически и шарнирно со стороны одной стойки с вертикально подвижной кареткой, а со стороны другой стойки - с корпусом механизма, при этом корпус связан в осевом направлеi нии по крайней мере с одной из направляющих посредством сферической гайки и хо (Л дового винта. сд оо 05 О5

„„SU„„1058667

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК зад В 21 С 47/34; В 21 D 19/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ":. г

ru г

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К ASTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3329386 /25-27 (22) 06.08.81 (46) 07.12.83. Бюл. № 45 (72) С. Д. Куга, П. А. Шевинов, О. Б. Кара. таев, Г. М. Дремух и С. И. Соловский (53) 621.771.068 (088.8) (56) 1. Авторское свидетельство СССР № 482257, кл. В 23 D 119/06, 1973 (прототип) . (54) (57) 1. УСТРОЙСТВО ДЛЯ ПЕРЕМОТКИ И ПРОДОЛЬНОЙ РАЗРЕЗКИ ЛЕНТОЧНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО КОНДЕНСАТОРНЫХ ЛЕНТ, ФОЛЬГИ И ДИЭЛЕКТРИКА НА ПОЛОСЫ, содержащее смонтированные на станине механизм разрезки, механизм намотки, выполненный в виде подающих валов и закрепленных на намоточных валах катушек, а также смоточный механизм в виде двух установленнь х на перемещающихся по направляющим в осевом направлении стойках шпинделей с конусными оправками для закрепления руклона, отличающееся тем, что, с целью повышения .качества разрезки и намотки, оно снабжено механизмом регулировки положения рулона, размещенным со стороны одной из стоек и выполненным в виде корпуса, каретки, установленной с возможностью перемещения в горизонтальном направлении, и смонтированной на ней вертикально подвижной каретки, концы направляющих связаны телескопи чески и шарнирно со стороны одной стойки с вертикально подвижной кареткой, а со стороны другой стойки — с корпусом механизма, при этом корпус связан в осевом направлении по крайней мере с одной из направляющих посредством сферической гайки и ходового вийта.

1058667

2. Устройство по п. I, отличающееся тем, что снабжено установленным на одном из шпинделей дисковым тормозом, во внутреннем канале которого закреплен поводок, 1

Изобретение относится к обработке металлов давлением, в частности к устройствам для разрезки ленточных материалов а процессе их перемотки, предназНаченным для продольной разрезки лент бумаги, полимерных пленок и фольги в конденсаторном производстве.

Известно устройство для перемотки и продольной разрезки материала на полосы, содержащее смонтированные на станине и снабженные приводами механизм размотки материала, выполненный в виде двух стоек с конусными оправками для установки рулона, смонтированных на направляющих с возможностью осевого перемещейия оправок, механизм намотки полос, выполненный в виде катушек, а также подающие валки, и ножевой блок с набором дисковых ножей (1) .

Недостатком этого устройства является низкое качество намотки, особенно тонких полимерных материалов. При смотке материала и намотке разрезанных полос на катушки образуются складки и морщины, что, в конечном счете, ухудшает качество изготавливаемых конденсаторов. Это происходит из-за отсутствия в данном устройстве надежных в работе и удобных в обслуживании регулируемых механизмов смотки; стабильного натяжения материала в процессе перемотки, средств регулирования точной установки рулона отйосительно катушек механизма намотки.

Целью изобретения является повышение качества разрезки и намотки.

Поставленная цель достигается тем, что устройство для перемотки и продольной разрезки ленточных материалов, преимущественно конденсаторных лент, фольги и диэлектрика,на полосы, содержащее смонтированные на станине механизм разрезки, механизм намотки, выполненный в виде подающих валов и закрепленных иа намоточных валах катушек, а также смоточный механизм в виде двух установленных на перемещающихся по направляющим в осевом направлении стойках шпинделей с конусными оправками для закрепления рулона, снабжено механизмом регулировки положе5

35 а шпиндель снабжен хвостовиком с продольным пазом, в котором размещен этот поводок. ния рулона, размещенным со стороны одной из стоек и выполненным в виде корпуса, каретки, установленной с возможностью перемещения в горизонтальном направлении, и смонтированной на ней вертикально подвижной каретки, концы направляющих связаны телексопически и шарнирно со стороны одной стойки с вертикально подвижной кареткой, а со стороны другой стойки — с корпусом механизма, при этом корпус связан в осевом направлении по крайней мере с одной из направляющих посредством сферической гайки и ходового винта.

Устройство снабжено также установленным на одном из шпинделей дисковым тормозом, во внутреннем канале которого закреплен поводок, а шпиндель снабжен хвостовиком с продольным пазом, в котором размещен этот поводок.

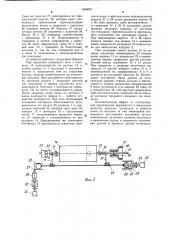

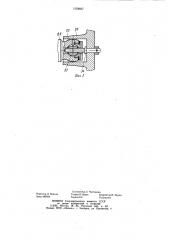

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 — схема механизма смотки, продольное сечение; на фиг. 3шарнир, поперечный разрез.

Устройство содержит механизм намотки, выполненный в виде установленных на поворотных рычагах 1 намоточных катушек 2, опирающихся на подающий вал 3, механизм разрезки, выполненный из дисковых ножей 4, направляющие ролики 5 и 6, натяжной ролик

7 и механизм размотки, выполненный из расположенных на параллельных зубчатых направляющих 8 и 9 посредством стоек 10 и 11 конусных оправок 12 и 13 для крепления рулона 14 ленточного материала 15. Оправки 12 через шпиндель 16, его продольный паз 17 и закрепленный на диске 18 поводокпалец 19 соединены с установленным, как и натяжной ролик 7, на поворотном рычаге 20 ленточным тормозом 21. Оправка 13 через шпиндель 22 соединена с пневмоприводом 23.

Стойки 10 и 11 свободно установлены в направляющей 8 и закреплены винтами 24 на направляющей 9. Устройство снабжено механизмов регулировки положения рулона, расположенным со стороны стойки 11.

На концах направляющих 8 и 9 расположены шарниры 25, при помощи которых они телескопически соединены с корпусом 26 и вертикально перемешаются кареткой 27.

1058667

Сама же каретка 27 смонтирована на горизонтальной каретке 28, которая имеет возможность перемещения перпендикулярно намоточным валам и соединена с корпусом

26 ходовым винтом 29. Каретка 27 аналогичным винтом 30 соединена с кареткой 28.

Винты 29 и 30 соединены соответственно с приводами 31 и 32. Направляющая 9 соединена в осевом направлении с корпусом 26 через сферическую гайку 33 и ходовой винт 34 с приводом 35. Намоточные !О катушки 2, так же как подающий вал 3 и ножи 4, подключены к электроприводам (не показаны) .

Устройство работает следующим образом.

При вращении подающего вала 3 материал 15 разматывается из рулона !4 и, огибая ролики 5 — 7, поступает к дисковым ножам 4, разрезается ими на отдельные полосы, которые наматываются на намоточные катушки. При достижении необходимого их диаметра рычаги 1 замыкают датчики эо (не показаны) и привод устройства останавливается. Катушки с материалом снимаются. На их место устанавливаются новые.

После заправки узких полос на катушки 2 вновь включается привод 4 — работа устройства повторяется. При этом необходимое натяжение материала обеспечивается установленным на рычаге 20 роликом 7 и ленточным тормозом 21, который через диск 18, поводок 19 и шпиндель 16 с продольным пазом 17 затормаживает вращение оправ- о ки 12 совместно с установленным на нем рулоном 14. Выравнивание же ленточного материала 15 производится совместно горизонтальным и вертикальным перемещениями кареток 27 и 28 путем вращения винтов 29 и 30 либо вручную, либо автоматически— от приводов 31 и 32. В последнем случае приводы получают команду от датчиков (не показаны) горизонтального и вертикального отклонения оси натяжения ролика 7.

При перемещении кареток 27 и 28 производится поворот оси ролика 14 и выравнивание поверхности материала 15 относительно оси намоточных катушек 2.

При установке нового рулона 14 по команде оператора пневмопривод 23 отводит влево оправку 13 со шпинделем 22 и перемещением вправо закрепляет другой установленный между оправками 12 и 13 рулон.

При перемотке и разрезке ленточного материала 15 другой ширины стойки 10 и 11 перемещаются на направляющих 8 и 9 и крепятся на последней винтами 24. Необходимое положение торца рулона 14 относительно крайних торцов катушек 2 обеспечивается осевым вращением направляющей

9 через встроенную в ее шарнир 25 гайку ЗЗ и ходовой винт 34, либо вручную оператором, либо автоматическим приводом 35 по команде датчиков торцового смещения (не показаны).

Положительный эффект от использования предложения выражается в повышении качества разрезки материала и намотки полос на катушки за счет имеющейся возможности регулировки положения рулона относительно натяжных роликов, подающих и намоточных валов, и надежного торможения рулона в процессе смотки материала.

1058667

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий!! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Л. Повхан

Заказ 9659/8

Составитель Е. Чистякова

Техред И. Верес Корректор И.Муска

Тираж 816 Подписное