Способ получения трубчатых деталей с утолщениями

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С УТОШЦЕНИЯМИ, заключающийся в формировании гребней по длине утохгшаемой зоны путем осадки материала заготовки и окончательном формообразовании утолщения , отличающийся тем, что, с целью расширения типоразмеров изготавливаемых деталей, гребни формируют по винтовой линии, а в процессе окончательного формообразования торцовой осадкой заполняют впадины между гребнями.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

3(59 В 21 3 5 08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

АО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ф в а (21) 3414146/25-27 (22) 30 03.82 (46) 07.12.83. Бюл. Р 45 (72) А. А. Родионов, А. Н. Бызалов и И. В, Гвнжов (53) 621.774.073 (088.8) (56) 1- Авторское свидетельство СССР

У 182673, кл. В 21 $ 5/08, 1963.

2. Авторское свидетельство СССР

Р 145267, кл. В 21 3 5 08, 1961 (прототип).

„,SU„„1058691 А (54) (57) СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТЬИ(ДЕТАЛЕЙ С УТОЛЩЕНИЯМИ, заключающийся в формировании гребней по длине утолщаемой зоны путем торцовой осадки материала заготов. кн и окончательном формообразовании утолщения, отличающийся тем, что. с целью расширения типоразмеров изготавливаемых деталей, гребни формируют по винтовой линии, а в процессе окончательного формообразования торцовой осадкой заполняют впадины между гребнями.

1058691

ВНИИПИ Заказ 9661/9

Тираж 686 Подписное

Изобретение относится к обработке металлов давлением, а именно к технологии получения трубчатых деталей с утолщениями, и ь ожет быть использовано в различных областях машиностроения.

Известен способ получения трубчатых деталей с утолщениями при создании торцового давления на заготовку, которой сообщают регулируемое противодавленне в зоне деформации (1).

Недостаток способа состоит в невысоком качестве получаемых деталей.

Известен способ получения трубчатых деталей с утолщениями, заключающийся в формировании гребней по длине утолшаемой зоны путем торцовой осадки материала заготовки, и окончательном формообразовании утолщения (2).

Недостатком известного способа является невозможность его использования для получения утолщений значительной длины (до 30 uc"",.îäíûõ толщин стенки трубы) из-за потери устойчивости заготовки (складкообразования)

В зоне утолщения..

Целью изобретения является расширение типоразмеров изготавливаемых деталей за счет увеличения длины утолщения.

Поставленная цель достигается тем, что .согласно способу получения трубчатых деталей с утолщениями, заключающемуся B формировании гребней по длинс утожцаемой зоны путем торцовой осадки материала заготовки и в окончательном формообразовании утолщения, гребли формируют по винтовой линии, а в процессе окончательного формообразования торцовой осадкой заполняют впадины между гребнями.

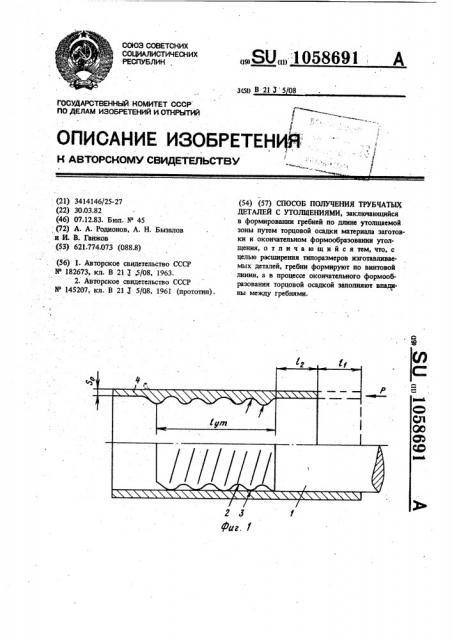

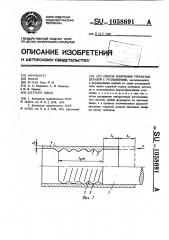

Ha ôèã. 1 показала труба, утолщенная по первому переходу (формообразование гребней по винтовой линии) и фигурная оправка; на фиг. 2 — труба после окончательного формообразования (см. верхнюю часть фигуры) и гладкая цилиндрическая оправка.

Способ осуществляется следующим образом.

Формование гребней производится с помощью фигурной оправки 1 с выполненными на. ней по винтовой линии впадинами 2 и гребня5 ми 3, создающими в npoileccc торцовой осадки усилием P заготовки 4.на длине утолщаемой зоны ответные гребни 5 и впадины 6.

Сформованные на первом переходе гребни 5 образуют при дальнейшей осадке опорные пло1g щадки, которые уменьшают длины деформируемых элементов до величин, менее критических (2,5 — 3,5), вызывающих потерю устойчи- вости.

Последовательность осадки по предлагаемо15 му способу показана на фиг. 1 и 2. На первом переходе осуществляется формование на внутренней поверхности утолщаемой зоны торцовой осадкой металла из зоны припуска 3q для формообразования гребней 5 на длине

20 утолщаемой зоны от по винтовой линии. На втором переходе осуществляется окончательное формообразование утолщения до получения толщины стенки 5 заполнением впадин 6 между гребнями 5 торцовой осадкой усилием Р оставшейся частью припуска L и калибровкой утолщенной части трубы гладкой цилиндрической оправкой 7.

Проведены экспериментальные исследования по утолщению трубных заготовок ф 30х

30 2,0 мм из материала АМà — 3 до толщины стенки S

0 т = 40 мм двумя способами: известным и предлагаемым. В результате сопоставительного анализа выявлено, что базовым объектом желаемое утолщение не получено ввиду потери устойчивости трубы на длине припуска осадки, в то время как предложенным способом было получено качественное утолщение на всей длине, равной 40 мм.

По сравнению с базовым объектом изобретение позволяет получать утолщения на трубах длиной более 30 толщин исходной трубной заготовки.

Филиал ППП "Патент", r.Óæãîðîä, ул.Проектная,4