Автоматическая литейная линия

Иллюстрации

Показать всеРеферат

АВТОМАТИЧЕСКАЯ ЛИТЕЙНАЯ ЛИНИЯ, содержащая пескомет для изготовления форм, устройство для срезки излишков формовочной .смеси, средства для распаровки полуформ и модельных монтажей, устройства для заливки и выбивки опок и верJ J4JJ Т f р тикально замкнутый цепной конвейер, имеющий направляющие и привод его перемещения, отличающаяся тем, что, с целью повышения надежности работы,, она снабжена дополнительным вертикальней замкнутым цепным конвейером, установленным в направляющих основного вертикально-замкнутого цепного конвейера , при этом каждое звено цепей обоих конвейеров выполнено серповидной формы и с двумя впадинами на выпуклой поверхности, каждый узел соединения звеньев цепей одного .конвейера расположен внутри вогнутой части соответствующего ему каждого звена другого конвейера , а привод для перемещения кон (Л вейера расположен после средств для распаровки полуформ и модельс: ных монтажей. сл 00 00 А 32 О

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

3(5D В 22 D 47 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTGPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3457302/22-02 (22) 25.06.82 (46) 07.12.83. Вюл. Р 45 (72) И,Н. Ивуков (71) Всесоюзный конструкторско-технологический институт строительного и дорожного машиностроения (53) 621.746.06(088,8) (56) 1. Литейные машины. Каталог.

Комплексная автоматическая литейная линия, лист Ð 11,1.04. М., НИИмаш, 1979.

2. Чертеж 1414.03.00.000. ВКТИ стройдормаш, 1981. (54)(57) АВТОМАТИЧЕСКАЯ ЛИТЕИНАЯ

ЛИНИЯ, содержащая пескомет для изготовления форм, устройство для срезки излишков формовочной смеси, средства для распаровки полуформ и модельных монтажей, устройства для заливки и выбивки опок и верÄÄSUÄÄ 1058713 А тикально замкнутый цепной конвейер, имеющий направляющие и привод его перемещения, о т л и ч а ю щ а яс я тем, что, с целью повышения надежности работы,.она снабжена дополнительным вертикально замкнутым цепным конвейером, установленным в направляющих основного вертикально .замкнутого цепного конвейера, при этом каждое звено цепей обоих конвейеров выполнено серповидной формы и с двумя впадинами на выпуклой поверхности„ каждый узел соединения звеньев цепей одного .конвейера расположен внутри вогнутой части соответствующего ему каждого звена другого конвейера, а привод для перемещения конвейера расположен после средств для распаровки полуформ и модельных монтажей.

1058713

Изобретение относится к области литейного производства, в частности к литейным линиям изготовления отливок в опоках.

Известна автоматизированная литейная линия (1J .

Наиболее близкой к предложенной является литейная линия, содержащая пескомет для изготовления форм, устройство для срезки излишков формовочной смеси, средства для распаронки полуформ и модельных монта- жей, устройства для заливки и выбивки опок и вертикально замкнутый цепной конвейер с приводом его перемещения (2) .

Недостатком известных линий является то, что все оборудование связано транспортными средствами, имеющими сложную систему управления и многочисленные исполнительные органы, что в целом делает линии конструктивно сложными и ненадежными в работе.

Цель изобретения — повышение надежности работы.

Для достижения указанной цели автоматическая литейная линия, содержащая пескомет для изготовления форм, устройство для среэки излишков формовочной смеси, средства для распаронки полуформ и модельных монтажей, устройства.для заливки и ныбинки опок и вертикально замкну- тый. цепной конвейер, имеющий направляющие и привод его перемещения, снабжена дополнительным вертикально замкнутым цепным конвейером, установленным н направляющих îcíoâíoão вертикально замкнутого цепного конвейера, при этом каждое звено цепей обоих конвейеров выполнено серповидной форьпл с двумя впадинами на выпуклой поверхности, каждый узел соединения -ьеньев цепей одного конвейера расположен- внутри вогнутой части соответствующего ему каждого звена другого конвейера; а принод для перемещения конвейера расположен после средств для распаровки полуформ и модельных монтажей.

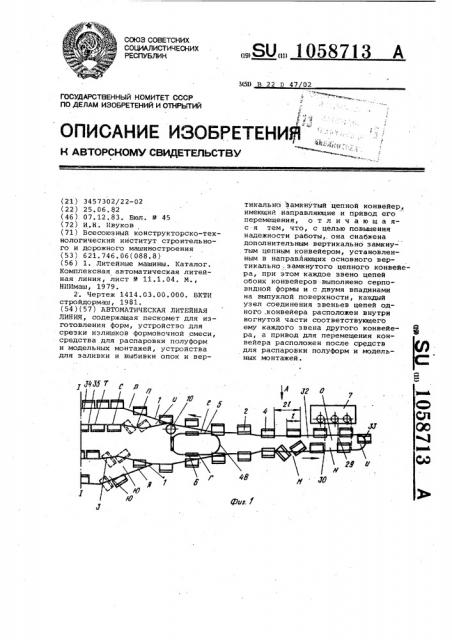

На фиг. 1 представлена автоматическая литейная линия, правая часть вида спереди, на фиг. 2 — то же, левая часть, на фиг. 3 — вид A на фиг. 1; на фиг. 4 — разрез Б-Б на фиг. 3; на фиг. 5 — вид В на фиг. 3 (тяговые цепи с оДной стороны обоих главных конвейеров, при этом звенья цепей нытянуты в линию), на фиг. 6 — звенья тяговых цепей обоих главных "конвейеров, собранные гармошкой; на фиг. 7 — направляющие опорных и отклоняющих колес тяговых цепей обоих главных конвейе> ров, правая часть вида спереди, на фиг. 8 — то же, грузовых цепей, на фиг. 9-- направляющие опорных и отклоняющих колес тяговых цепей обоих гланных конвейеров, левая часть вида спереди, на фиг. 10 то же, грузовых цепей; на фиг. 11 кинематическая схема позиции Г (спаривание опок с модельными монтажами); на фиг. 12 - радиусный переход Д, на фиг. 13 - кинематическая схема распаровки полуформ с модельными монтажами (позиция Е);

10 на фиг. 14 — кинематическая схема вспомогательного вертикально замкнутого цепного конвейера возврата модельных монтажей, вид спереди, на фиг. 15 — разрез Ж-Ж на фиг. 14; на фиг. 16 — разрез 3-3 фиг. 15, на фиг. 17 — кинематическая схема перевода полуформ "верхов" и,"низов" соответственно на наружный и внутренний ряды; на фиг. 18— кинематическая схема позиции к сборки форм; на фиг. 19 — кинематическая схема позиции Л перевода формы без onpoêèäûààíèÿ через радиусный переход.

Автоматическая литейная линия содержит вертикально. замкнутый цепной конвейер 1 (фиг. 1 и 2), транспортирующий опоки 2 "верхов" вертикально замкнутый цепной конвейер, 30 3, транспортирующий опоки 4 "низов", вспомогательный вертикальноэамкнутый цепной конвейер 5 возврата модельных монтажей б, установ.ленный внутри конвейеров 1 и 3, 35 . блок 7 ширококовшовых пескометных головок со срезчиком излишков формовочной смеси (не показаны), устройства 8 выбивки отработанной формовочной смеси и литья иэ опок

40 2 и 4. конвейеры 1 и 3 содержат общую раму 9 (фиг. 4) и общий привод 10 (фиг. 1), транспортируемые объекты, (опоки 2 и 4), по две тяговые

45 цепи 11 (фиг, 8) и по одной груаовой цепи 12 (фиг. 8), направляющие 13 для тяговых цепей 11 и направляющие 14 для грузовых цепей

12. Цепи 11 и 12 (фиг. 8) состоят иэ звеньев 15 и 16 (фиг. 3), осей

17, опорных колес 18 и отклоняющих колес 19. Опоки 2 и 4 жестко закреплены на пальцах 20 с помощью кронштейнов 21 (фиг. 4). Пальцы 20 одновременно являются осями тяговых цепей 11. Одна из тяговых цепей 11 шарнирно соединена с грузовой цепьк> 12 кривошипами 22, жестко соединенными с концами пальцев

20 и несущими цилиндрические высту60 пы 23, являющиеся одновременно осями грузовой цепи 12 °

Опорные колеса 18 перемещаются по направляющим 13 и 14. Цепи 11 и 12 на всех осях 17 содержат по отклоняющему колесу 19. Отклоняю1058713 щие колеса 19 располагаются с внешних сторон звеньев 15 и 16 через одну ось 17 в шахматном порядке (фиг. 3).

Звенья 15 конвейерсн 1 и 3 имеют серповидную форму (фиг. 5 и 63 с двумя впадинами 24 и 25 на выпуклой поверхности 26, причем при вытянутых в линию цепях 11 обоих главных конвейеров 1 и 3 каждый узел 27 (фиг. 5) соединения звеньев одного конвейера, например

1,. расположен внутри вогнутой части 28 каждого звена цепи 11 другого конвейера 3, а при собранных звеньях обоих главных конвейеров

1 и 3 в гармошку (фиг. 6) во впадине 24 звена цепи 11 одного конвейера расположен узел 27 соединения звеньев этой же цепи 11 через. одно звено, во впадине 25 рассматриваемого звена расположен узел 27 соединения звеньев цепи 11 другого конвейера 3.

Автоматическая литейная линия содержит следующие позиции (фиг. 1, 2, 7-10): à — спаривания опок 2 и

4 с модельным монтажом 6, И вЂ .кантования опок 2 и 4, спаренных с модельными монтажами 6, Н вЂ” внесения и уплотнения во внутренних объемах опок 2 и 4 пакетов формовочной смеси, выбрасываемых песксметными головками непрерывными потоками 29 на нижний ряд 30 линий, Н вЂ” перевода опок 2 и 4, спаренных с модель- 35 ными монтажами 6, частично заполненных формонсчной смесью 31 (фиг.4), с нижнего ряда 30 на верхний 32 линии через радиусный переход 33, Π— окончательного заполнения и уп- @) лотнения во внутренних объемах опок

2 и 4 формовочной смеси 31 на верхнем ряду 32 линии, E — распаровки .полуформ (опока 2 или 4 с формовочной смесью 31) с модельными монтажами б, И вЂ” перевода пслуформ "верхов" (2 и 31) на самостоятельный наружный ряд 34 и полуформ "низов" (4 и 31) на самостоятельный ннутренний ряд 35, П вЂ” кантования полуформ "низов" (4 и 31), Р и С сведения полуформ "верхов" (2 и 31) и

"низов" 4 и 31) в .самостоятельные плотные потоки, Т вЂ” простановки стержней, К вЂ” сборки форм (2, 4 и 31), У вЂ” заливки форм, Ф вЂ” охлаждения залитых форм, Х вЂ” перевода форм беэ опрокидывания через радиусный переход Зб, Ц вЂ” кантонания формы, Ш вЂ” распаронки форм, ц кантования полуформ "верхов" (2 60 и 31), Э вЂ” выбинки из спок 2 и 4 отработанной формовочной смеси и литья (не показаны), Ю вЂ” кан-..снания спок 2 и 4, Я вЂ” сведения спок

2 и 4 в один поток.

На позициях Г, N, Н, И, О и К опоки 2 и 4 размещены одна эа другой с шагом равным двум длинам опок (фиг. 1) по ходу конвейеров

1, 3. На этих позициях опоки 2, 4 чередуются "верх" — "низ", "верх"

"низ" ..., а опорные колеса 18 и отклоняющие колеса 19 тяговых цепей 11 обоих конвейеров 1 и 3 имеют объединенные Направляющие 13 (фиг. 7). На позиции Л переводят собранные формы 36 и беэ опрокидын а ни я. .

На горизонтальных участках позиций Т„ У, Ф, .на которых опоки 2 и

4 максимально сближены и звенья 12 тяговых цепей 11 собраны гармошкой, пары узлов 27 (фиг. 6).,соединений звеньен цепей 11 разных конвейеров

1 и 3 расположены на вертикальных прямых 37.

Вспомогательный вертикально замкнутый цепной конвейер 5 возврата модельных монтажей (фиг. 14) установлен внутри конвейеров 1 и 3 и состоит из двух цепей, содержащих звенья 38 с опорными колесами 39, направляющих 40 для опорных колес

39 и направляющих 41 для опорных колес 42 модельных монтажей б. На звеньях 38 цепей конвейера 5 с внешних их сторон имеются зацепы 43 (фиг. 15, 16), рабочие поверхности

44 которых представляют собой профиль зубьев шестерен. В модельных монтажах имеются цевочные выступы

45, входящие с зацепление с зацепами 43.

Каждая ширококовшовая пескометная голонка (не показана), входящая в блок 7, содержит ротор с ковшом и ленточный питатель. В конце блока 7 содержится срезчик излишков формовочной смеси.

Кроме того, автоматическая литейная линия содержит устройства крепления модельных монтажей к опокам и опок в форме, расположенные по бокам спок относительно их движения.

Автоматическая литейная линия работает следующим образом.

Включаются все имеющиеся в линии электродвигатели:, привода 10 конвейеров 1 и 3 и вспомогательного конвейера 5, роторов и ленточных питателей ширококоншсвых пескометных головок блока 7, устройств нЫбивки

8. При этом на всех двадцами одной позициях начнут выполняться соответствующие операции н такой последовательности.

Позиция Г спаривание спок 2 и 4 с модельными монтажами 6 (фиг. 11).

Тяговые цепи 11 конвейеров 1 и 3 своими опорными колесами 18 перемещаются н направляющих 13 (фиг. 7), которые образуют подъем (на фиг. 11 направляющие 13 условно обозначены

1058213 штрих-пунктирной линией). Так как опорными колесами 18 поднимаются по наклонным направляющим 13 пальцы 20, то и опоки 2, 4, жестко закрейленные на них, также поднимаются. При этом кривошип 22 перемещается параллельно самому себе будучи удерживаемым цилиндрическим выступом 23, являющимся одновременно осью 17 грузовой цепи 12, которая с помощью опорных колес 18 перемещается по своим направляющим 14, параллельным направляющим 13. Таким образом, опоки 2, 4 удерживаются строго. горизонтально. Модельные монтажи б цепями вспомогательного конвейера 5 перемещаются на своих опорных колесах 42 в горизонтальных направляющих 41 с постоянной скоростью равной горизонтальной составляющей скорости конвейеров 1 и 3. Поднимаясь, каждая опока 2 или 4 вводит свои направляющие и центрнрующие штыри 46 и 47 во втулки (не показаны) соответствующих модельных монтажей б.

Возможное несоответствие расположения модельного монтажа б над опокой 2 или 4 компенсируется зазорами в зацеплении (фиг. 14-16) зацепов 43 цепей вспомогательного конвейера 5 с цевочными выступами

45 самого модельного монтажа б.

По мере сближения модельного монтажа б с опокой 2 нли 4 последняя своими штырями 46, 47 начинает тянуть модельный монтаж б, а он, в свою очередь, на оставшееся время зацепления с вспомогательным конвейером 5 будет являться его приводом. До окончательного спаривания модельного монтажа 6 с опокой 2 или 4 первый разъединяется с цепями вспомогательного конвейера 5, чему способствует вывод цепей на радиусный переход 48 (фиг. 1, 14). Модельный монтаж б после разъединения с цепями продолжает удерживаться в своих направляющих

41, окончательно спаривается с опокой 2 или 4 и крепится к.ней соответствующими устройствами. Опока

2 или 4 выходит на горизонтальный участок, модельный монтаж б выходит из направляющих 41. Опока 2 или 4 вместе с модельным монтажом б, закрепленным на ней, переходит на позицию М кантования спок 2 и 4, спаренных с модельными монтажами б.

Кантование опок осуществляется поворотом кривошипов 22 вокруг паль-. цев 20 изменением относительных скоростей осей 17 тяговых и грузовых цепей 11 и 12. После осуществления этой операции опока 2 или 4 оказывается сверху на модельном монтаже б и они при таком расположении оказываются на позиции Н внесения и уплотнения в опоках 2 и 4 формовочной смеси 31 (к фиг. 4).

Пескометные головки блока 7 непрерывно формируют пакеты формовочной смеси и выбрасывают их вниз потоками 29. Каждая опока 2 и 4, войдя под один иэ потоков 29, вбирает в себя его пакеты, которые после прохождения потока образуют в опоке уплотненный слой формовочной

10 смеси 31. Каждый поток 29 образует в опоке 2 или 4 свой слой, так что сколько потоков 29 создает блок 7, столько слоев формовочной смеси

31 будет внесено в нее на нижнем ряду 30 линии.

Далее на позиции И осуществляется перевод этой опоки 2 или 4 спаренной с модельным монтажом б, час,тично, заполненной формовочной смесью 31 (фиг. 4), с нижнего ряда 30 на верхний 32 линии через радиусный переход .33 (фиг. 12). Особенностью радиусного перехода 33 является удержание кривошипов 22 в параллельных самим себе положениях, что обеспечивает перевод опок 2 и 4 без опрокидывания. Процесс удерживания опок.от опрокидывания описан при рассмотрении позиции Г. На,фиг. 12 линиями 49 условно показана кинематическая связь цилиндрических выступов 23 кривошипов 22, жестко закрепленных на пальцах 20 тяговых цепей 11, со звеньями 16 грузовых цепей 12 обоих, главных конвейеров

35 1 и 3. Грузовые цепи 12 у обоих конвейеров 1 и 3 размещены с разных сторон (фиг. 4), но контуры их эле- . ментов на виде спереди совпадают, поэтому на фиг. 12 показаны элемен4п ты 18, 16, 14 одного конвейера.

На позиции (Г производится окончательное заполнение и уплотнение в опоке 2 или 4 формовочной смеси

31 на верхнем ряду 32 линии (фнг. 1).

4 Каждая опока 2 или 4 опять входит под потоки 29, но теперь уже в обратном порядке — первым потоком 29 на верхнем ряду 32 является последний поток,29 на нижнем ряду 30.

Особенностью работы обоих рядов 30 и 32 является поочередное вхождение опок 2 и 4 под потоки 29 по участкам. Если под один из потоков 29 вошла опока 2 или 4 на верхнем ряду 32, то этот поток 29 обрывает55 ся для нижнего ряда 30, и пока на верхнем ряде 32 опона 2 или 4 проходит под рассматриваемым потоком

29, к месту его подачи на нижнем ряде 30 приближается очередная опо® ка 2 или 4. Как только на верхнем ряде 32 опона 2 или 4 выйдет изпод потока 29 и откроет ему доступ на нижний ряд 30, под его воздействие сразу войдет приближавшаяся

i 65 опока 2 илн 4. Так поочередно опо1058713 ки 2 и 4 перекрывают на рядах 30 и 32 потоки 29. При выходе изготовленной полуформы из-под блока 7 со стороны ее набивки формовочной смесью 31 среэчиком (не показан) снимаются излишки смеси.. На следующей позиции Е ведется распаровка полуформ с модельными монтажами 6.

Все действия при распаровке (фиг.13) обратные действиям, описанным при рассмотрении позиции Г, т.е. позиции спаринания. Следует описать работу вспомогательного конвейера

5 (фиг. 14-16). Выходя иэ радиусного перехода 48, зацеп 43 звена

38, идущий своей рабочей поверхностью 44 вперед, встречает цевочный выступ 45 модельного монтажа 6, соосный с впереди движущимся опорным колесом 42. Следующий зацеп заходит своей рабочей поверхностью вперед заднего цевочного выступа 45 2О этого же модельного монтажа б. B результате каждая цепь вспомогательного конвейера оказывается н зацеплении с модельным .монтажом и он, в свою очередь,.находясь н соедине- 25 нии со штырями 46 и 47 опоки 2 или

4, придает им от опоки 2 или 4 движение. Затем уже сами цепи конвейера, приводимые в движение другими модельными монтажами б, тянут рас- (} сматриваемый монтаж, прижимают его к направляющим 41 на радиусных переходах и, перекантовав в движении, выдают его на нижний участок для спаривания с пустой опокой. 35

На позиции И осущестнляется перевод полуформ "верхов" (2 с. 31) на самостоятельный наружный ряд 34 и полуформ "низов" на самостоятельный внутренний ряд 35 (фиг. 1), Так как на данной позиции 1 находится над другим конвейером 3, то его самостоятельный ряд 34 будет наружным, Единые направляющие 13 опорных колес 18 цепей 11, создававшие до позиции И опоры для колес 18 с двух сторон, разводятся н стороны, а между ними располагается новая угловая направляющая 50 (фиг. 7), которая помогает создать новые направляющие рядов 34 и 35 (фиг. 1), Глав-50 ные конвейеры 1 и 3 смонтированы в линии так, что их тяговые цепи 11 входят на позиции И только в свои направляющие, поэтому звенья 15 тяговых цепей 11 вводятся н свои нап- у равляющие предшествующими звеньями

15. У грузовых цепей 12 развода нет, так как они не могут двигаться в единых направляющих, находясь с разных сторон относительно спок 2 и 4. Так как полуформа "низа" находится линией разъема нниэ, то на следующей позиции П она кантуется (фиг. 1). Кантонание осуществляет-ся аналогично описанию работы позиции М. 65

На следующих позициях р и С (фиг. 1) полуформы "верхов" и "низов" сводятся н самостоятельные плотные потоки. После перевода полуформ на самостоятельные ряды

34 и 35 полуформы при вытянутых .в линию звеньев 15 и 16 цепей 11 и12 будут размещены с шагом равным

4 Е, и будут двигаться с минимально возможной скоростью равной

0,4 м/с, которая регламентируется технологическими параметрами формообразования. Сближение полуформ в рядах (34 и 35) до плотного потока сокращает потребность в производственных площадях пропорционально изменению шага между полуформами.

Например, переход от шага 4 8 к шагу Р плюс зазор о = 0,05 Е дает пропорцию

t, ОО5е 1 — и уменьшает ско4Е Зei рость движения полуформ, а потом и фоРм до ел чин 0 4 — 6,3 м/мин, которая соответствует скоростям современных конвейеров, т.е. при таких скоростях возможны простановка стержней и производство заливки форм жидким сплавом.

Сближение полуформ осуществляется за счет сборки звеньев 15 и 16 цепей 11 и 12 в гармошку, которая производится следующим образом. Отклоняющие колеса 19 (фиг. 3), расположенные по одну, например правую, сторону цепей 11 и 12 входят .в свои правые направляющие 51 (фиг. 7, 17).

Отклоняющие колеса 19 (фиг. 3), расположенные по другую (левую) сторону цепей 11 и 12 входят в свои левые направляющие 52 (фиг. 7, 17).

Направляющие 13 и 14 (фиг. 7 и 8) опорных колес 18 заканчиваются и полуформы остаются удерживаемыми только отклоняющими колесами 19.

Направляющие 51 и 52 по ходу конвейеров 1 и 3 расходятся н разные стороны (вверх и вниз или одни из направляющих прямо ), в результате звенья 15 и 16 цепей 11 и 12 своими отклоняющими колесами 19 начинают разворачиваться: одно звено 15 или

16 — по часовой стрелке, следующее энено 15 или 16, связанное с предыдущим осью 17, — против часовой стрелки. Пары звеньев 15 или 16, имея общие оси 17 и разворачиваясь в разные стороны, складываются, а вместе с предыдущими звеньями образуют гармошку. При этом полуформы (2 или 4 с 31) приближаются одна к другой. Звенья 15 цепей 11 контактируют упорами 53 (фиг, 6).Звенья 16 цепей 12 контактируют, своими боковыми прямыми сторонами (не . показано). Так как звенья 15 и 16 последовательно упираются одно в другое, то одни из направляющих, 1058713

10 например 51, отклоняющих колес 19 уже не нужны, поэтому, как только цепи 11 и 12 оказываются сложенными гармошкой, эти направляющие 51 обрываются. Условием складывания . цепей 11 в указанной линии является их направленность. Цепь 11 конвейера . 1 должна складываться гармошкой вверх от пальцев 20 (фиг.

17), а цепь 11 конвейера 3 должна складываться гармошкой вниз от своих пальцев. Выполнение этого условия необходимо для сборки в дальнейшем полуформ в форму.

Далее на позиции Т (фиг. 1) проставляются стержни, что может осуществляться как вручную„ так и с помощью самостоятельных устройств

Затем на позиции К собирается форма. Перед сборкой формы полуформы "верхов" должны обязательно расположиться над полуформами "низов" так, чтобы штыри 46 и 47 оказались в центрах втулок (не показаны}. Корректировка их расположения может быть достигнута изменением длины, например, ряда 34 (фиг. 1), которая регулируется расположением всего ряда 34 или его части с соответствующим перепадом по высоте относительно ряда

35. Направляющие 52 отклоняющих . колес 19 сближаются (фиг. 18) с одинаковым уклоном к горизонтальной плоскости. В результате штыри

46 и 47 опок 2 и 4 обоих конвейеров

1 и 3 входят во втулки и при выходе опок на горизонтальный участок их движения они сьыкаются и крепятся один к другому указанными при описании позиции Г устройствами. на позиции У (фиг. 2) производится заливка форм жидким металлом с помощью устройств, Охлаждение залитых форм осуществляется на позиции Ф (фиг. 2) подкожухом (не показан) расчетное количество времени, которое определяет длину охладительной ветви линии. Охладительная ветвь линии с верхнего участка через раднусный переход 36 (позиция Л) опускается на нижний участок и может еще необходимое число раз переходить через другие радиусные переходы (не показаны).

При переходе через радиусный переход 36 (фиг. 19) отклоняющие колеса. 19 цепей 11 и 12 двигаются четырьмя рядами, но--рабочих направляющих для колес 19 цепей 11 и 12 достаточно одних и только принадлежащих самому внутреннему ряду 54 (фиг. 19 и 9). Для цепей 11 и 12 главного охватывающего конвейера

1 достаточно тоже одного ряда направляющих 55, но онн не работают на удержание формы, а лишь удерживают цепи от провисания. При входе

65 ляется кантование полуформ "верхов", Кантование осуществляется таким же образом, как и на позиции М.

Выбивка {позиция Э, фиг. 2) производится на известных устройствах проходного типа. Так как во всех указанных операциях каждое кантование на линии осуществляется поворотом на 180О, то число кантований каждой опоки 2 или 4 должно быть четий.... Рассмотрим апоку "верха" 2. Ее кантование осуществлялось на поэйциях М, Ц и bI, т.е. нечетное отклоняющих колес 19 в направляющие

54 отклоняющие колеса 19 второго ряда (второй ряд начиная от ряда в направляющих 54} начинают раздвигаться, что обеспечивает отделение

5 форм от сомкнутого их потока и перевод на нижний прямолинейный учас- ток беэ опрокидывания. Однако на нижнем участке форма оказывается в перевернутом положении по отношению к цепям 11. Если на верхнем

1 ° частке у конвейера 1 и опока 2 и епи 11, собранные гармошкой, были расположены вверх относительно разъема 56 формы, а у конвейера 3 вниз, то опоки 2 и 4 можно было легко разъединить и свести вместе, как это было выполнено при сборке 1 формы на позиции T. На нижнем участке опоки 2 и 4 вместе с цепями 11 образуют неразъемное соединение, подъем опоки "верха" 2 и опускание опоки "низа" 4 осуществить не удается из-за. расположения цепей 11 главного конвейера 3 вверху, а конвейера 1 внизу. Однако, переканатовав в нужный момент форму, можно восстановить нормальное положение цепей 11 и опок 2 и 4 относительно разъема 56. Кантование формы осуществляется на позиции Ц (фиг. 2) принудительным поворотом кривошипа

22 одной из опок 2 или 4 формы вокруг осей пальцев 20, аналогичным путем осуществлявшимся на позиции

М„ Дальше на позиции Ш производится распаровка форм. Так как опоки

2 и 4 содержат шпоны 57 (фиг. 4) удерживающие формовочную смесь 31 и отливки (не показаны) от выпадания из опон 2 и 4, то для того, чтобы отливки при выбивке не застряли в шпонах 57, необходимо полуформы в форме разъединить, нижнюю полуформу:перекантовать, а затем уже произвести выбивку литья и отработанной формовочной смеси.

Предварительно опоки в форме раскрепляются одна от другой при помощи указанного в описании позиции

Г устройства. Затем разъединение спок производится в обратном порядке, описанном при сборке форм Bcl позиции К.

На позиции Ы { фиг. 2 ) осуществ12

1058713

p/ число раз. Опока "низа" 4 кантовалась на позициях N, П, Ц, т.е. тоже нечетное число раз. Таким образом, чтобы цикл кантований опок 2 и 4 правильно замкнулся и они пришли к исходной позиции Г в рабочем поло- 5 женин, их необходимо еще раэ .перекантовать. Кантование опок 2 и 4 осуществляется на позиции Ю (фиг.1) известным по позиции М образом.

На позиции Я опоки 2 и 4 сводят- щ ся в один поток. На этой позиции . звенья 15 и 1б цепей и 12 вытягиваются в линию в порядке обратном опи-. санию позиций Р и С и сводятся в один поток в порядке обратном описанию позиции И. Цикл изготовления литья в разовой песчаной форме завершился.

Особенностью линии является на,личие транспортных средств, при-. водимых в действие одним приводом.и выполняющих за счет своих особых движений почти все основные операции (эа исключением формообразования и выбивки), осуществляевеяе в известных линиях отдельными машинами и устройствами. Расположение привода конвейеров на стыке конца участка цепей, вытянутых в линию, и начала участка цепей, .собранных гармошкой, позволяет ему приводить в движение цепи главных конвейеров, устанавливая в направляющие их звенья, складываемые гармошкой, толкая этими звеньями ряды цепей, сложенных гармошкой, вытягивая в линию звенья из направляющих рядов цепей, собранных гармошкойу транспортируя цепи с вытянутыми в линии звеньями.

Для выполнения всех операций в линии не нужна система автоматики, так как все рабочие органы линии работают самостоятельно и непрерывно.

1058713

1058713

1058713

1058713

1058713

1058713

1058713

Я

ВНИИПИ Эаказ 9663/10 Тираж 813 Подписное

Филиал ППП "Патент", r.Óæãoðoä, ул,,Проектная,4