Способ автоматической электродуговой точечной сварки

Иллюстрации

Показать всеРеферат

СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ ТОЧЕЧНОЙ СВАРКИ, при котором свариваемые детали собирают внахлестку, в верхней детали выполняют отверстие, устанавливают пла1макс 1мин и-т вящийся электрод, возбуждают и стабилизируют дугу в начале сварочного процесса, а сварку ведут с подачей плав5пцегося электрода, формируя сварное соединение в пределах отверстия в верхней детали, отличающийся тем, что, с целью улучшения качества формирования шва путем повышения вязкости металла электрозаклеттки и около1т1овной зони, сварку осуществляют за несколько циклов, при этом во время первого цикла формируют сварочную ванну с подачей электрода при максимальном сварочнст токе в течение 30-35% времени цикла, в оставшееся время цикла процесс продолжают на токе, iспадающем до 35-40% максимального (Л при неподвижн(Я4 электроде, а в последующие циклы осуществляют, подпитку сварочной ванны на режимах, соответствующих параметрам первого цикла . СП эо 00 „-

СООЗ СОВЕТСКИХ

РЕСПУБЛИК (19) (11) MS)) В 23 К 9/16; В 23 К 9/18:

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, 1мах

hew

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbITN4

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3458323/25-27 (22) 28.06 ° 82 (46) 07.12.83. Бюл. Ф 45 (72 ) A.Е.Аснис, С.В.Крыпов, A.Н.Назаренко, В.Л.Найда, A.A.Êàçèìèðîâ и Э.Г.Синичкин (71) Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е.О.Патона (53) 621.791.75(088.8) (56) 1. Терещенко B.È. и др. Дуговая многоэлектродная сварка пробочных швов.-"Автоматическая сварка", 1975, .У 8, с. 38-40.

2. Информационное письмо института электросварки им. Е.О.Патона

9 25 (1179 ), 1979 (прототип ) ° (54) (57) СПОСОБ АВТОМАТИЧЕСКОЙ

ЭЛЕКТРОДУГОВОЙ ТОЧЕЧНОЙ СВАРКИ, при котором свариваемые детали собирают внахлестку, в верхней детали выполняют отверстие, устанавливают пла вящийся электрод, возбуждают и стабилизируют дугу в начале сварочного процесса, а сварку ведут с подачей плавящегося электрода, формируя сварное соединение в пределах отверс.сия в верхней детали, о т л и ч а ю шийся тем, что, с целью улучшения качества формирования шва путем повыаения вязкости металла электрозаклепки и околошовной зоны, сварку осуществляют за несколько циклов, при этом во время первого цикла формируют сварочную ванну с подачей электрода при максимальном сварочном токе в течение 30-35% времени цикла, в оставшееся время цикла процесс продолжают на токе, спадающем до 35-40% максимального при неподвижном электроде, а в последующие циклы осуществляют. подпитку сварочной ванны на режимах, соответствующих параметрам первого цикла.

1058734

Изобретение относится к машиностроению и может быть использовано в вагоностроении, тракторостроении, asTåìîáèëåcòðîåíèè, строительстве, и т.д. для получения высококачественного сварного нахлесточного соедине- 5 ния, преимущественно деталей больших толщин.

Известен способ электродуговой точечной сварки получения соединения с использованием. большого сварочно- 10 го тока (1j .

Недостатком данного способа является то, что при его использовании наблюдается перегрев металла, это не позволяет получить металл шва )5 (тело электрозаклепки) и околошовной зоны достаточной вязкости.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ авто- 20 матической электродуговой точечной сварки соединений двух деталей через отверстие в верхнем элементе электродным стержнем диаметром 14-16 мм на токах более 1,2 кА. Возбуждение 25 дуги в известном способе производят

1 с помощью осциллятора, после чего торец электродного стержня погружают в сварочную ванну и подают его с постоянной скоростью.. В результате образуется ванна жидкого металла.

Процесс сварки заканчивают заваркой кратера в пластине при разрыве дуги f2) .

Недостатком известного способа сварки является то, что он не позво- З5 ляет уменьшить перегрев металла, а следовательно, повысить ударную вязкость металла электрозаклепками и околошовной зоны, так как .падение сварочного тока имеет место только 40 во время зацарки кратера, в течение основного времени сварки ток остается практйчески неизменным. Кроме того, пРи сварке больших толщин (более

20 мм) вследствие значительного теп- 45 ловложения наружный диаметр электрозаклепки достигает (60-70 мм), что требует увеличенного расстояния между соседними электрозаклепками.

Цель изобретения — улучшение качества формирования шва путем повышения вязкости металла электрозаклепки и околошовной эоны.

Поставленная цель достигается тем, что согласно способу автоматической электродуговой точечной сварки, при котором свариваемые детали собирают внахлестку, в верхней детали выполняют отверстие, устанавливают плавящийся электрод,,возбуждают и стабилизируют в начале сварочного процесса, 60 а сварку ведут с подачей плавящегося ,электрода, формируя сварное соединение в пределах отверстия в верхней, детали, сварку осуществляют эа несколько циклов, при этом во время первого цикла формируют сварочную ванну с подачей электрода при максимальном сварочном токе в течение 30-35% времени цикла, в оставшееся время цикла процесс продолжают на токе, спадающем до 35-40% максимального; при неподвижном электроде, а в последующие циклы осуществляют подпитку сварочной ванны на режимах, соответ ствукщих параметрам первого цикла.

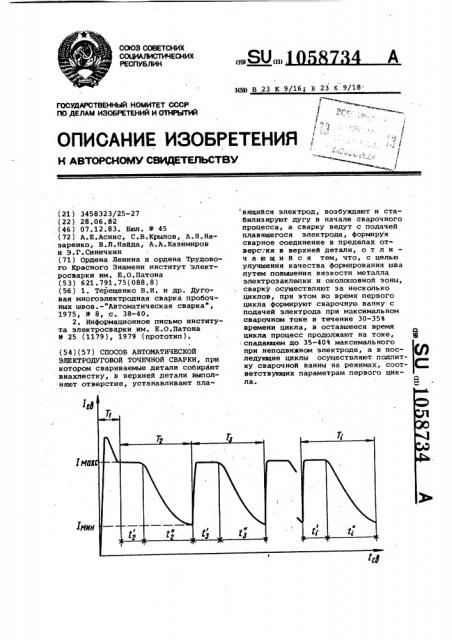

На чертеже показана диаграмма сварочного процесса.

Сварочный процесс состоит из i циклов с изменением сварочного тока ! в процессе сварки, где t - время

1подачи электрода в зону горения ду гиу с; — время оПлавления торца электрода в неподвижном состоянии;

Т; — длительность i-ro цикла.

Проводят автоматическую электродуговую точечную сварку под флюсом

АН-348А соединений из двух листов толщиной 26 мм каждый с отверстием в верхнем элементе диаметром 26 мм, электродньэю стержнем диаметром 16 мм.

Объем наплавленного металла, вычисленный по формуле йд, ) где й, — диаметр отверстия; .- толщина верхнего листа

Э

1 составляет,13,8 см, а эксперимен тально определенный объем наплавленного металла за один цикл 6 8

2,0 см . В соответствии с установленньм соотношением количество циклов для соединения выбранных толщин составляет 3 цикла.

Параметры процесса i,„о,„ = 1900А;

?рдям = 0,35; I gg = 670А; Tq

1 5 c; tg 0,3 с; Ту = 1 8 с;

Диаметр ядра точки 29 мм, а ударная, вязкость образцов по результатам испытания 53 Дж/см при 20 С.

Сварка второго образца выполняется на режимах: I. „ = 1900A

Хмин = 0,4) Хмакс 720A, Tq = 1,5 с;

t< "-0,35 су. Т 2,1 с, t> = 3,9 с

С =21c; t =39ñ.

Диаметр ядра точки 29 мм, а ударная вязкость образцов по результаТам испытания 50 Дж/см при 20ОС.

Для сравнения проводится сварка по известному способу, за один цикл на режимах Ice 1900 Ak tee = 10,5 с.

Диаметр ядра точки 29 мм, а ударная вязкость образцов 36 Дж/см при 20 С.

Использование предлагаемого способа автоматической электрюдуговой точечной сварки взамен известного значительно повышает качество sac розаклепочного соединения.

1106 П