Станок для притупления кромок и углов прямоугольных пластин

Иллюстрации

Показать всеРеферат

1. СТАНОК ДЛЯ ПРИТУПЛЕНИЯ КРОМОК И УГЛОВ ПРЯМОУГОЛЬНЫХ ПЛАСТИН, содержащий многопозиционный ротор, несущий устройства для крепления пластинi о тли ч ающ-и и ся тем, что, с целью повышения производительности путем автоматизации процесса обработки, ртанок снабжен механизмом синхронизации вращения многопозиционного ротора .и устройства для крепления обрабатываемых пластин, при этом последнее выполнено в виде жесткой рамы, несущей соосно расположенные подпружиненные левую и правую опоры и подпружиненный фиксатор, предназначенный для взаимодействия с четырехвитковым кулачком, установленным с возможностью возвратно-поступательного перемещения по скользящей втулке, установленной на правой опоре, причем левая опора снабжена храгговым механизмом, а станок снабжен базирующим съемным упором, предназначенным для взаимодействия с обрабатываемой пластиной и расположенным на станине станка. 2. Станок по п. 1, отличающ и и с я тем, что на наружной поверхности кулачка выполнен осевой закрытый продольный паз с наклонным дном под углом от 15 до 30°, с вход§ ным и выходным отверстиями по краям (Л паза, причем ширина верхней асти продольного паза меньше ширины С даза витков на наружной поверхности кулачка.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (Ц) 3(50 В 24 В 9 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР по делАм изОБРетений и ОтнРытий (21) 3459455/25-08 (22) 30.06.82 (46 ) 07. 12. 83, Бюл. М 45 (72) Ю,В. Пантелкшкин и В.М.Ривилис (53) 621,923.1(088.8) (56) 1. Авторское свидетельство СССР

Р 18180, кл, В 24 В 9/08, 1930. (54)(57) 1, СТАНОК ДЛЯ ПРИТУПЛЕНИЯ

КРОМОК И УГЛОВ ПРЯМОУГОЛЬНЫХ ПЛАСТИН, содержащий многопозиционный ротор, несущий устройства для крепления пластин, о т л и ч а ю ш и и с я тем, что, с целью повышения производительности путем автоматизации процесса обработки, станок снабжен механизмом синхронизации врашения многопоэиционного ротора.и устройства для крепления обрабатываемых пластин, при этом последнее выполнено в виде жесткой рамы, несущей соосно расположенные подпружиненные левую и правую опоры и подпружиненный фиксатор, предназначенный для взаимодействия с четырехвитковым кулачком, установленным с возможностью возвратно-поступательного перемещения по скользящей втулке, установленной на правой опоре, причем левая опора снабжена храповым механизмом, а станок снабжен баэирующим съемным упором, предназначенным для взаимодействия с обрабатываемой пластиной и расположенным на станине станка.

2. Станок по п. 1, о т л и ч а кшийся тем, что на наружной поверхности кулачка выполнен осевой закрытый продольный паз с наклонным дном под углом от 15 до 30о, с вход- Я ным и выходным отверстиями по краям паза, причем ширина верхней Масти продольного паза меньше ширины паза витков на наружной поверхности кулачка. 1058760

Изобретение относится к приборостроению и может быть использовано в электронной промышленности, в

-промышленности средств связи, а так« же в радиотехнической промышленности, в частности, для обработки фоторезистовых пластин.

Известен станок для притупления кромок и углов прямоугольных пластин, содержащий многопозиционный ротор, несущий устройства для крепления пластин (1) .

Однако при обработке на этом станке требуется многократная ручная перестановка пластин для притупления кромок на всех сторонах, что делает станок малопроизводительным б

Цель изобретения - повышение производительности путем автоматизации процесса обработки.

Укаэанная цель достигается тем, что ст" íîê для притупления кромок и углов прямоугольных пластин, содержащий многопозиционный ротор, несущий устройства для крепления пластин, снабжен механизмом синхро« низации вращения многопозиционного ротора и устройства для закрепления обрабатываемых пластин, при этом йоследнее выполнено в виде жесткой рамы, несущей соосно расположенные подпружиненные левую и правую опоры и подпружиненный фиксатор, пред-» назначенный.для взаимодействия с четырехвитковым кулачком, установленным с воэможностью возвратно-поступательного перемещения по скользящей втулке, установленной на правой. опоре, при этом левая опора снабжена храповым механизмом, а станок снабжен базирующим съемным упором, предназначенным для взаимодействкя с обрабатываемой пластиной и расположенным на станине станка.

При этом, на наружной поверхности кулачка .выполнен осевой закрытый продольный паэ с наклонным под углом

15 - 300 дном, с входным и выходным отверстиями по краям паза; причем ширина верхней части продольного паза меньше ширины паза витков на наружной поверхности кулачка.

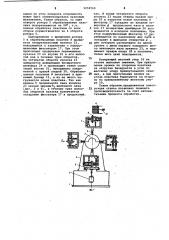

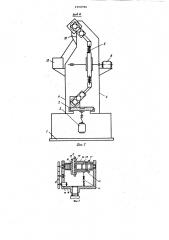

На фиг. 1 показан станок, общий вид, на фиг. 2 - вид A на фиг. 1 на фиг. 3 - устройство для крепления пластин, на фиг, 4 схема циклов работы станка, на фиг. 5 - четырехвизковый кулачок „на фиг. 6 - вид

Б на фиг. 5 °

Станок (фиг. 1 и 2) состоит иэ станины 1, шпинделя торцового шлифовального круга 2 с электродвигателей

3., двух стоек 4, на которых базирует. ся многопозиционный ротор 5 с поджатыми пружинами 6 устройствами 7 для крепления прямоугольных пластин

8 и электродвигатель 9 привода вращения ротора, базирукчцего упора 10, магазинного загрузочного устройства

11, досылателя 1? и приемного бункера 13, Устройство (фиг. 3) для крепления пластин 8 состоит из электродвигателя 14, редуктора 15, жесткой рамки 16 с подпружиненным фиксатором 17. под пружиненной левой опоры 18 с храповым механизмом 19, подпружиненной правой

30 опоры 20, жестко связанной со скользящей втулкой 21, расположенной на шлицевом валике 22, четырехвиткового кулачка 23 и возвратного демпфера 24.

Кулачок 23 представляет собой цилиндрическую втулку со шлицевым отверсти ем, На наружной цилиндрической поверхности выполнены четырехвитковый паз и осевой закрытый продольный паз с наклонным дном под углом 15-30 (,фиг. 5, B) с входным б и выходными, отверстиями. ло краям паза (фиг. 6) .

Ширина П верхней части продольного паза кулачка меньше ширины 4< винтового паза.

Работа станка осуществляется сле?5 дующим образом.

Прямоугольные пластины 8, подле кащие обработке, загружаются в магазинное устройство 11. Доснлатель

12 направляет .пластины 8 на загрузоч30 ную позицию и устанавливает их между левой 18 и правой 20 опорами с базированием по жесткому упору 10, Вращение на пластину 8 передается от электродвигателя 14 через редуктор

15.. Вращающийся от электродвигателя

9 вокруг горизонтальной оси многопозиционный ротор 5 обкатывает пластины 8 относительно вращающегося вокруг вертикальной оси от электродвигателя 3 торцового шлифовального круга 2, При этом происходит притуп-! ление кромок пластины по фаскам и контуру, Устройства 7 с установленными в них пластинами 8 поджимаются к шлифовальиому кругу 2 пружинами 6, .расположеннычи на ребраХ ротора 5.

На позициях загрузки и обработки при касании пластины соответственно с жестким упором и шлифовальным кругом срабатывает храповой механизм

19 предотвращающий вращение пластины 8. Длина хода пл стины 8 по базирующему жесткому упору 10- должна быть равна длине пробега пластины

8 по рабочей поверхности торцового круга 2 в процессе обработки (фиг,4)

Пластина вращается вокруг своей оси так, что эа промежуток времени с момента схода пластины 8 с упора 10 до касания с кругом 2 ((AB) она поворачивается строго на 45, На такой же угол пластина 8 поворачивается за промежуток времени с момента выхода из зоны обработки до касания с базирующим упором 10 (CH)

В случае незначительного рассогласо1058760 вания по углу поворота погрешность может быть скомпенсирована .храповым механизмом. Таким образом, за один поворот ротора- 5 обрабатываемая пластина поворачивается на 900 т.е. полная обработка пластины со всех сторон осуществляется за 4 оборота ротора 5 °

Одновременно с вращением ротора

5 и обрабатываемых пластин 8 вращается четырехвитковый кулачок 23, находящийся в зацеплении с подпружиненным фиксатором 17, При этом происходит продольное перемещение кулачка 23 по втулке 21 и его холостой ход в течение трех оборотов.

На четвертом обороте кулачка 23 выбирается деформация возвратного демпфера 24 и происходит отжим скользящей втулки 21, неподвижно соединенной с правой опорой 20 ° Обрабаты. ваемая пластина 8 поступает в приемный..бункер 13, а на ее место загружается новая пластина. Так как ширина h продольного паза кулачка

23 меньше ширины Ь1 винтового nasa фиг. 5 и б), в течение трех холостых оборотов кулачка исклкчается западание фиксатора 17 в продольный паз. В конце четвертого оборота кулачка 23 после отжима правой опо ры 20 и загрузки новой пластины 8 фиксатор 17 западает во входное:отверстие Д продольного паза и кула5 чок 23 возвратным демйфером 24 возвращается в исходное положение-. При этом -подпружиненный:фиксатор 17 перемещается по наклонному дну паза н попадает rr. выходное отверстие d ð дно которого расположено на одном уровне с дном первого заходного витка винтового nasa кулачка 23, и поджимает празную Опору 20 к пластине.

Затем весь цикл повторяется.

Вазирующий жесткий упор 10. на станке выполнен сивиным. При притуплении кромок по сторонам пластина на загрузке базируется в угол по жесткому упору прямоугольного сече2О ния, а при притуплении кромок на углах пластина баризуется на сторону rio лрямолинейному жесткому упору 10.

Таким образом. предложенная конст-

25 рукция станка позволяет повысить производительность за счет автоматизации процесса обработки.

74

4РвХ

° Составитель Г. А@росимова

Редактор К, Волошук Техред М. Гергель

Эакаэ 9668/12 Тираж 795 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Рауыская наб., д, 4/5

М

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4