Устройство для получения волокна из термопластичного материала

Иллюстрации

Показать всеРеферат

1..УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА , пpeимs цecтвeннo стекла, содержащее I стеклоплавильный аппарат с пластинчатой облицовкой рабочей поверхности и узел формования волокна в виде фильерного питателя с самостоятельной системой нагревания и регулирования температуры, о т л и ч а ю ш. я , что, с целью улучшения грмогенизации повышения технологичности и н де ности процесса путем выравнивания вязкости.стекломассы длине уст ройства, а также повышения -. производительности, оно снабжено .по крайней мере одним кольцевым холодильником , пластинчатая облицовка рабочей поверхности выполнена с отбортовкой в месте соединения с фи-льерным питателем , причем соотношение ширины выходного отверстия стеклоплавильного аппарата и ширины отбортовки составляет 1 :

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1(511 С 03 В 3 9

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3474293/29-33 (22) 22. 07. 82 (46) 07. 12. 83. Вюл. Р 45 (72) Н.В.Доброскокин, P.Í.Êèáàðäèí, В.В.Улыбышев., И.И.Рувинов, В.И.Зайцев, В.И.Кузнецов, Н.Г.Караханйди и Н.М.Корнев (53) 666.189.212(088.8) (56) 1. Патент США 9 3328144, кл. 65-11, опублик. 1967.

2. Патент CI A 9 3048640, кл. 65-2, опублик. 1958. (54)(57) 1. УСТРОЙСТВО 1ЛЯ ПОЛУЧЕНИЯ

ВОЛОКНА ИЗ ТЕРМОПЛАС 1ИЧНОГО МАТЕРИАЛА, преимущественно стекла, содержащее

1 стеклоплавильный аппарат с пластинчатой облицовкой рабочей поверхности и узел формования волокна в виде фильерного питателя с самостоятельной системой нагревания и регулирования температуры, о т л и ч а ю ш ее с я тем, что, с целью улучшения гомогенизации, повышения технологичности и надежности процесса путем выравнивания вязкости стекломассы длине устройства, а также повышения производительности, оно снабжено по

„„SU„„1058905 А крайней мере одним кольцевым холодильником, пластинчатая облицовка рабочей поверхности выполнена с отбортовкой в месте соединения с фильерньм цитателем, причем соотношение ширины выходного отверстия стеклоплавильного аппарата и ширины отбортовки составляет 1: (5-8), а их площадей -I. (1017) .

2. Устройство по п.1, о т л и ч аю щ е е с я тем, что по крайней мере один кольцевой холодильник установлен между,отбортовкой стеклоплавильного аппарата и фильерньм питателем.

3. Устройство по п.1, о т л и ч аю щ е е с я тем, что по крайней мере один кольцевой холодильник установлен В над отбортовкой стеклоплавильного аппарата.

4. Устройство по п.1, о т л и ч .а- ув ю щ е е с я тем, что по крайней мере один кольцевой холодильник установлен под фильерным питателем. стройство по пп.1,3 и 4 о тл и ч а ю щ е е с я тем, что между отбортовкой стеклоплавильного аппара- (, ) та и фильерным питателем установлен { д вкладыш из огнеупорного материала.

1058905

6О

Ь5 и " обре Ic ние oTHoc!ITcII I(производ- ству Волокна из термопластичного материал, преимущественно стекла, в частности к оборудовани> для произво стза штапельного волокна методом воз душного Вытягивания.

Известно устройство для получения волокна из термопластичного материал включающее загрузочное устройство, камеру плавления и камеру формования волокна (камеру перед фильерной пластиной) (Л)

Однако для интенсификации процессаа плавления с тек ло1(1арик Ов требуется значительное время пребывания их В сосуде за счет увеличения его объема„ а это повлечет расход дефицитного платинового сплава и снизит про:1зводительность.

Данl!Oå устройство не обеспечивает гомогенизацию расплава, дегазацию oòеl(ла, поддержание заданнОГo уровня стек.-омассы, а также не позВол ет регулировать температуру как на фильернОЙ плйстине; так и В пла в иль!!o!l !<=мере сосуда.

Па>>болЕе близк им к предлагаемому по технческой сущности и достигаемому ре з уль тату является устройство для получе 1ия Вотокна из термопластичного материала, Включающее стеклОплавильный аппарат с пластинчатОй облицовкой рабочей поверхности узе>7 формо-,;анl(H Волокíà B виде фильерцэГО п>.тателя с самОстоятельной системой на> ревания и регулироВа11ия температуры (2) .

О,.-".:: —;n и:з-1 перемещении расплава из !(à.: еры плавления в камеру выработкц стекломасса не является одНОРО>, сОй IIO СТРУКТУРЕ ВСЛЕДСТВИЕ на ли -. . и я В и е Й 1 а 3 ОБ ых В к Гl:-ухе н ий и характеризуется большим градиентом температур по Высоте сосуда, т.е. возможны зоны перегрева расплана,. i!O7..op-.. способствуют вспеНивс-. -!HЮ CТЕКЛа И ПОВЫШЕНИЮ ОбPbIBНОС ти -зо. o o;-: прп Выработке, нестабильности процесса формования и загрузки стек.лошариков В сосуд. При повь.. ен> 1 темпеоатуры на фильерйой

) пластине повышается темпераTура

В плаБильнОй камере р ВОзмОжнО

Вспениванис ° пе)эеп1ав r а при пОни

>!(C. Н ИИ ТЕс П>Е Ра ТУРЫ Нсс ФИЛЬ ЕРНОЙ Плс7С= тине наблюдается обрывность, каплеобразование и снижение дебита,а так>ке ВозможHo явление I(ристаллизации

В ЗОНс ПЛаВЛЕНИЯ СтЕКЛОШаРИКОВ.

Bcе это снижает надежность техI O 37O I И Ч i O C T Ь, процесса выработки волок;а, особенно из стекал щелочного состава (стекло Р 7A).

Ге.--.-,ю изобретения является улуч1i:(-. .1(ие o viol н1""- а ции ГОБеlшение тех

ИОл01 и"- .атос т..l и на>?е>!(нясти п1>оцесса путем выранивания вязкости стекломассы по длине устройства, а также увеличение производительности. д Поставленная цель достигается тем, что устройство для получения волокна из термопластичного матери-, ала, преимущественно стекла, вклюа, чающее стеклоплавильный аппарат с пластинчатой облицовкой рабочей поверхности и узел формования волок1Î на в виде фильерного питателя с самостоятельной системой нагревания и регулирования температуры, снабжено по крайней мере одним кольцевым холодильником, пластинчатая облицовка рабочей поверхности выполнена с отбортовкой в месте соединения с фильерным питателем, причем соотношение ширины выходного отверстия стеклоплавильного аппарата и ширины отбортовки составляет 1: (5-8), а их площадей — 1:(10-17).

По крайней мере один кольцевой холодильник установлен между отбортовкой стеклоплавильного аппарата и фильерным питателем, или над отбортовкой стеклоплавильного аппарата, или под фильерным питателем.

Иежду отбортовкой стеклоплавильно.— го аппарата и фильерным питателем установлен вкладыш из огнеупорного материала.

При соотно(1ении ширины выходного отверстия и стеклоплавильного аппарата менее 1:5 в площади сечения отбортовки менее 1:1 0 приводит к увеличению отбсра тепла И снижению температуры расплава, подаваемого к фильерному питателю, что ухудшает процесс гомогенизации и не способствует достижению цели, а при соотношении шириHbI щели бслее 1:8 и площади сечения отбортовки более 1:17 приводит к неправильному распределению электрического тока и обогреву стеклопла-, вильного аппарата, появляются местные

45 перегревы, что также не способствует дости>кению цели.и, кроме того, приводит к увеличению расхода драгоценного металла.

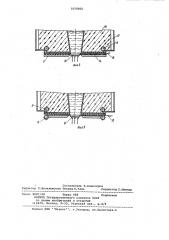

На фиг.l показано устройство, поперечный разрез; на фиг.2 и 3 — варианты установки холодильника. устройство 1 содержит расходный бункер 2, стеклошарики 3, кассету 4, стеклоплавильный аппарат 5, в который входит камера плавления 6 с выходным от-отверстием 7 для прохода расплава в выработочную камеру 8 с отбортовкой.

9. Для соединения стеклоплавильного аппарата с фильерным питателем 10 ме,"кду ними устанавливается кольцевой холодильник ll а между отбортовкой стеклоплавильного устройства и фильерным питателем установлен.кера- мический вкладыш 12, служащий изоляцией. Для устранения выхода стекла

1058905 между двумя отбортовками установлен кольцевой холодильник, который может быть располо>:;ен как сверху, . так и снизу. Герметичность между плитой

13, отбортовкой стеклоплавильного

° устройства и отбортовкой фильерного питателя обеспечивает рамка 14. Поддержание соответствующей температуры и в я зк ости расплава в. с теклоплавильном аппарате и на фильерном питателе обеспечивают термопары 15.

Снаружи устройство теплоизолировано слоем теплоизоляции 1 б, которая устанавливается в каркас сосуда 17.

Для выработки волокна методом воздушного вытягивания внизу фильерно- 15

ro питателя устанавливаются дутьевые головки 18.

Устройство работает следующим образом.

Из расходного бункера 2 стеклошарики 3 движутся в кассету 4, откуда поступают в стеклоплавильный аппарат

5, а именно в камеру плавления б, где плавятся. Расплав из камеры плавления б через выходное отверстие 7 25 поступает в выработочную камеру 8.

Поддержание заданного уровня расплава, а также определенной вязкости в зависимости от температуры и состава стекла .осуществляется термопарой 15.. Расплав из выработочной камеры 8 поступает к фильерному питателю 10. В зависимости от условий формования под фильерной зоной вязкость расплава и натяжение элементарных нитей в процессе вытяжки обеспечивается термопарой.

Стеклоплавильное устройство пред-. назначено для выработки штапельного волокна, преимущественно из стекла, методом воздушного вытягивания.

Применение предлагаемого устройства позволяет исключить явления недоплава и переплава стекломассы в стеклоплавильном аппарате, а также явления вспенивания и ббразования кристаллов в камере плавления стеклоплавильного аппарата, повысить технологичность и надежность процесса выработки волокна из стекол различного состава с широким интервалом температур, а также производительность в 3-4 раза.

17

Фиг.2

Ф Составитель В.Алекперсв

Редактор Л.Веселовская Техред И.Надь . Корректор С. Шекмар

Заказ 9697/20 Тираж 486 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7(-35, Рауыская наб., д.4/5

Филиал ППП Патент, r.ужгород, ул.Проектная,4