Способ металлизации керамических изделий

Иллюстрации

Показать всеРеферат

СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ путем укладки металлизационной ленты на изделия, нагрева под нагрузкой, подпрессовки и вжигания металлизации , отличайщийся тем, что, с целью повышения процента выхода годных микроминиатюрных изделий, металлизационную ленту укладашают на изделия, размещенные (Вплотную друг к другу, нагрев производят . под нагрузкой 0,5 - 0,8 кг/см, вжигание проводят вместе с металлизационной лентой, а после вжигания вырубают изделия подпрессовкой между двумя эластичными прокладками при давлении 4 - 6 кг/см .

СОЮЗ СОВЕТСКИХ . СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (И)3(59 С 04 В. 41 14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

I с

i (2i) 3428835/29-33 (22) 26.04.82 (46) 07.12.83. Бюл. N 45 (72) Л. В. Ляпин, Г. А,. Парилова и А., М. Решетников

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (53) 666.798.2 (088.8) (56) 1. Авторское свидетельство СССР

ND 675041, кл. С 04 В 41/14, 1976.

2. Авторское свидетельство СССР № 383605, кл, С 04 В 41/14, 1969.

3. Авторское свидетельство СССР № 783288, кл. С 04 В 41/14, 1978 (прототип). (54) (57) СПОСОБ МЕТАЛЛИЗАЦИИ

КЕРАМИЧЕСКИХ ИЗДЕЛИЙ путем укладки металлизационной ленты на. изделия, нагрева под нагрузкой, подпрессовки и вжигания металлнзации, о т л и- ч а ю шийся тем, что, с целью повышения процента выхода годных микроминиатюрных изделий, металлизационную ленту укладывают на изделия, размещенные вплотную друг к другу, нагрев производят под нагрузкой 0,5 — 0,8 кг/см, вжигание проводят вместе с металлизационной лентой, а после вжигания вырубают изделия подпрессовкой между двумя зластичными прокладками при давлении 4 — б кг/см .2

1 1058

Изобретение относится к способам металлизации диэлектрических материалов и может найти широкое применение в различных отраслях промьппленности, например электронной, электротехнической.

Для изготовления корпусов полупроводниковых. приборов используются миниатюрные керамические втулки, имеющие размеры:

Рнар 1,2 — 0,8 мм; Pp>

0,05 мм, представляет значительные трудности.

Известны способы металлиэации керамических изделий, включающие отливку металлиэационной пленки, укладку на нее керамических изделий, нагрев, подцрессовку, отделение изделий от металлиэацирвной ленты и вжигание металлизации (1) и (2).

Недосгатком этих способов является та, что применяются они, в основном, для.металлизации деталей средних размеров (фиорда

3 мм, h ) 1 мм, заход на поверхности, смежные с металлиэируемой, не менее 0,1 мм).

Наиболее близким техническим решением к изобретению является способ металлизации, при котором керамические детали укладываются на металлиэационную пленку н при нагрузке 0,02 — 0,08 кг%м производится на2

:грев деталей (что обеспечивает хороший кон30

1 ,такт металлнзационного слоя с поверхностью керамических изделий,и предотвращает деформацию пленки) до температуры расплавления и полимериэации клея, найесенного на пленку поверх металлизациолного слоя (120 — 140 С),35 затем при давлении 1 — 2 кгс/см в течение, 2

1 — 2 с, снятие деталей с металлиэационной пленки и вжигание металлизационного покры- тия 13), Недостаток этого способа -- большой про- 40 цент заходов металлиэации на боковые поверх . ности, равных 0,1 мм, что недопустимо велико при металлиэации микроминиатюрных ке- ° рамических изделий высотой, не превышающей 0,3 мм, при толщине стенки 0,2 мм. В 45 ряде случаев,:когда керамические изделия выполняют роль диэлектрических изоляторов, эти, заходы приводят к уменьшению межзлект родного электроизоляционного слоя и даже к местным. межзлектродным перекрытиям злект- 50 роизоляциопного слоя по поверхности изделия,, . что обусловливае-, ухудшение его злектроизоляцианных свойств.

Белью изобретения является повышение

- процента выхода годных микроминиатюрных,55 юделий.

Поставленная цель достигается тем, что согласно способу металлизации керамических из946 2 джулий путем укладки металлизационной ленты на изделия, нагрева под нагрузкой, подпрессовки и вжигания металлизации, металлизациойную ленту укладывают на иэделия, размещен. ные вплотную друг к другу, нагрев проводят под нагрузкой 0,5.— 0,8 кг/см", вжигание проводят вместе с металлизационной лентой, а после вжигания вырубают изделия падпрессовкой между двумя эластичными прокладками при давлений 4 — 6 кг/см . 2

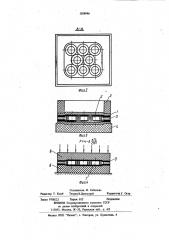

Йа фиг. 1 — 4 представлены схемы; поясняющие реализацию предлагаемого способа.

Предлагаемый способ применим как для односторонней, так и для двухсторонней металлизации изделий.

Двухстороннюю металлизацию предлагаемого способа осуществляют следующим образом, - Металлиэационная лента, отлитая на органическую, например полиэтилентерефталатную, фтороплатовую и другую, ленту-подложку, должна иметь толщину 30 — 35 мкм в высушенном со-. стоянии, На металлизированную ленту наносят слой фснолполивинилбутирального клея, Схема оснастки, применяемой при реализации этого способа, показана на фиг. 1 и 2. Изделия 1 вплотную друг к другу укладывают на металлиэационную ленту 2 внутри рамки 3, толщиной на 0,1 мм меньше высоты изделия, накрывают сверху такой же металлизационной лентой и помещают между основанием 4 и груэом 5. Затем изделие нагревается до 120 — 130 С с приложением к ним давления 0,5 — 0,8 кгс/см, 2 достаточного для нх надежного приклеивания к металлизационной ленте.

Полученную таким образом многослойную композицию, состоящую из двух металлизационных лент на органической ленте — подложке, деталей и рамки, помещают в оправку (фиг. 3), состоящую из подставки 4 и груза 5.

В этой оправке изделия нагревают до температуры вжигания металлизации с промежуточной выдержкой 600 С, в течение 30 мин для выгорания органической ленты-подложки.

В процессе нагрева груз 5 прижимает свободные концы металлизационной ленты к подставке 4 и предотвращает ее коробление, а рамка 3 препятствует образованию заходов металлизации на боковые поверхности крайних юделий.

После вжигания металлиэации, как показано на фиг. 4, изделия подпрессовывают между двумя эластичными, например резиновыми или полиуретановыми, прокладками 6 при давлении 4 — 6 кгс/см, в результате чего происхо2 дит вырубка вожженного в изделия металлиэационнаго покрытия из обожженной металлизацио1шой ленты 2.

Величина давления, прилагаемого к деталям и обеспечивающего надежное приклеивание к

3. !058 ним металлизационной ленты, экспериментально установлена в,пределах 0,5 — 0,8 кгс/см. и

Оптимальн и величиной является давление

0,7 icrc/см. При этом давлении происходит частичное (на величину 0,05 мм) эаглубление деталей в металлизационную ленту и намечается отчетливый контур .металлизационного покрьпия, наносимого на деталь, в результате чего повышается точность его вырубки иэ обожженной металлизационной ленты. 10

Давление менее 0,5 кгс/см не обеспечивает надежного приклеивания деталей к металлиза: ционной ленте, в результате чего после вжигания металлиэационного слоя.нет полного покрьпия металлизируемой поверхности детали.

Превышение давления над величиной 0,8 кгс/ем приводит к тому, что происходит полная вырубка металлизационной ленты по контуру деталей, при этом детали, надежно приклеиваясь к металлизационной ленте, углубляются в нее, в результате чего неизбежно загрязнение их боковых поверхностей, заходы металлизации на боковые поверхности 0,1 мм.

Вырубку вожженного в керамику металлизационного покрытия из обожженной металлизационной ленты осуществляют подпрессовкой между двумя эластичными, например полиуретаповыми, п,лжладками под давлением 4—

6 кгс/см

Нижнее предельное значение давления

4 кгс/см прикладывают в том случае, если толщина металлизационной ленты составляет

30 мкм или 9 мкм в обожженном состоянии.

При применении металлизационной ленты толщиной 35 мкм или 11 мкм в обожженном состоянии, это давление оказывается недостаточным для осуществления четной вырубки металлизацнонного покрытия по всему контуру детали и особенно в местах касания деталей друг с другом. Достигнуть четкости вы- 40 рубки можно, приложив давление 6 к с./ем

Приложение давления свыше б кгс/см приво дит к частичному разрушению деталей — об-. разованию сколов на металлизированной поверхности и трещин в диэлектрических деталях. Давление ниже 4 кгс/см не обеспечивает

946 - 4 четкостй вырубки металлизационного покрытия.

Пример. Двухсторонняя металлизация керамической втулки ид = 0,8 мм; в,„, = .

""0,4ìì,h =0,3 мм..

Металлиэационная лента ПСТ вЂ” 1 весового состава:

Металлизационный порошок (молибден — 70%, стекло СТ вЂ” 1 — 30%) 100

Полибутилметакрилат «5 — 7

Дибутилфталат 0,4 — 0,6, отлитая на органическую, например бумажную, ленту-подложку, имеет толщину 30 мкм в высушенном состоянии. На металлизационную ленту наносят слой фенолполивинилбутирального клея толщиной 3 — 10 мкм. Затем изделия а нагревают до 130 С с приложением к ним давления 0,7 кгс/см достаточного для их надежного приклеивания к металлизационной ленте. Полученную таким образом многослойную композицию помещают в оправку и.нагревают до температуры вжигания металлизации с промежуточной выдержкой при 600 С в течение 30 мин для выгорания органической ленты-подложки.

После вжигания металлизации иэделия подпрессовывают между двумя резиновыми или полиуретановымн прокладками при давлении

4 кгс/см, в резульаате чего происходит вырубка вожженного в изделие металлизационного покрытия из обожжешюй металлнэаш!онной I I ленты.

Покрытия, получаемые таким способом, характеризуются четкостью рисунка, повторяющего контур металлизируемой поверхности изделия с заходами металлизации на поверхность, смежную с металлизируемой, не превышающими 0,05 мм, что по сравнению с прототипом лучше в 2 раза. Полученные на основе этих покрытия соединения с металлами, напри-; мер медью, вакуумноплопые, имеют механическую прочность 400 кгс/см при испытаниях на срез (2000 кгс/см при испытаниях на статический изгиб) . Производительность труда при металлизации малогабаритных втулок этим способом повышается примерно в 10 раэ, процент выхода годных составляет >70%.

1058946

А-А

ФигЗ

Составитель Н. Соболева

Редактор Т. Колб Техред В.Далекорей Корректор Г. Orap

Заказ 9700/22 Тираж 622 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4