Опора скольжения

Иллюстрации

Показать всеРеферат

1. ОПОРА СКОЛЬЖЕНИЯ, содержащая охватывающий вал, корпус с антифрикционной втулкой и взаимодействующую с ней по конической поверхности втулку-компенсатор натяга, контактирующую с поджимным устройством, отличающаяся тем, что, с целью повыщения надежности автокомпенсации износа рабочих поверхностей,она снабжена самоустанавливающимися щарнирными элементами, установленными между торцами втулки-компенсатора и поджимного устройства, а втулка-комплексатор выполнена составной из двух конических колец , сопряженных между собой по цилиндрической поверхности при помощи шпонки, и установлена плавающей относительно вала и корпуса, при этом самоустанавливающиеся щарнирные элементы выполнены с возможностью взаимодействия с каждым из конических колец втулки-компенсатора. 2. Опора по п. 1, отличающаяся тем, что поджимное устройство выполнено в виде пустотелой упругой гильзы с крыщками, щайбами и гайками на торцах. Q 3. Опора по п. 1, отличающаяся тем, что пустотелая упругая гильза размещена в (Л центральной полости рабочего вала.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

g(gg .F 16 С 25/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPGH0MV СВИДЕТЕЛЬСТВУ

:В

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 2976148/25-27 (22) 27.08.80 (46) 07.12.83. Бюл. № 45 (72) С. В. Ковалевский (71) Всесоюзный научно-исследовательский институт соляной промышленности (53) 621.822.5 (088.8) (56) 1. Патент Англии № 1149853, кл. F 2 А, 1969.

2. Авторское свидетельство СССР № 411241, кл. F 16 С 25/05, 1971 (прототип) . (54) (57) 1. ОПОРА СКОЛЬЖЕНИЯ, содержащая охватывающий вал, корпус с антифрикционной втулкой и взаимодействующую с ней по конической поверхности втулку-компенсатор натяга, контактирующую с поджимным устройством, отличающаяся тем, что, с целью повышения надежности авто„„SU„„1059300 А компенсации износа рабочих поверхностей,она снабжена самоустанавливающимися шарнирными элементами, установленными между торцами втулки-компенсатора и поджимного устройства, а втулка-комплексатор выполнена составнои из двух конических колец, сопряженных между собой по цилиндрической поверхности при помощи шпонки, и установлена плавающей относительно вала и корпуса, при этом самоустанавливающиеся шарнирные элементы выполнены с возможностью взаимодействия с каждым из конических колец втулки-компенсатора.

2. Опора по п. 1, отличающаяся тем, что поджимное устройство выполнено в виде пустотелой упругой гильзы с крышками, шайбами и гайками на торцах.

° 3. Опора по п. 1, отличающаяся тем, что Я пустотелая упругая гильза размещена в центральной полости рабочего вала.

Изобретение относится к шарнирным узлам тяжело нагруженных сцепных устройств механизмов, преимущественно транспортных и дорожно-строительных машин.

Известна опора скольжения, содержащая корпус, вал, опорйые поверхности которого выполнены коническими, а также регулировочные элементы, обеспечивающие перемещение опорных деталей, что создает возможность регулировки рабочего зазора опоры (1).

Недостатком опоры сольжения является интенсивный износ сопрягаемых поверхностей.

Известна также опора скольжения, содержащая охватывающий вал, корпус с антифрикционной втулкой и взаимодействующую с ней по конической поверхности втулку-компенсатор натяга, контактирующую с поджимным устройством, которое выполнено в виде тарельчатой пружины, обеспечивающей регулировку рабочего зазора в опоре (2).

Недостатком известной опоры является низкая надежность ввиду возможности изменения упругой характеристики тарельчатой пружины особенно при высоких нагрузках длительного действия.

Цель изобретения — повышение надежности автокомпенсации зазора при трении и износе рабочих поверхностей.

Указанная цель обеспечивается тем, что опора скольжения, содержащая охватывающий вал, корпус с антифрикционной втулкой и взаимодействующую с йей по конической поверхности втулку-компенсатор натяга, контактирующую с поджимным устройством, снабжейа самоустанавливающимися шарнирными элементами, установленными между торцами втулки-компенсатора и поджимного устройства, а втулка-компенсатор выполнена составной из двух конических колец, сопряженных между собой по цилиндрической поверхности при помощи шпонки, и установлена плавающей относительно вала и корпуса, при этом самоустанавливающиеся шарнирные элементы выполнены с возможностью взаимодействия с каждым из конических колец втулки-компенсатора.

Кроме того, поджимное устройство выпол нено в виде пустотелой упругой гильзы с крышками, шайбами и гайками на торцах, а упругая гильза размещена в центральйой полости рабочего вала.

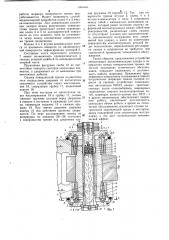

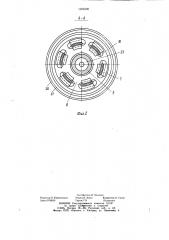

На фиг. 1 изображена опора, продольный разрез; на фиг. 2 — разрез А-А на фиг. 1.

Опора скольжения содержит корпус 1, антифрикционную втулку 2, вал 3, втулкукомпенсатор натяга, выполненную составной из двух конических колец 4 и 5, сопряженных между собой по цилиндрической поверхности.

Кольца 4 и 5 втулки-компенсатора соединены при помощи шпойки 6. Самоустанавливающийся шарнирный элемент 7 выполнен составным из фигурных сегментов, Зо

Упругая гильза 9, представляющая собой (при затяжке гаек 12) поджимное устройство в виде упругого элемента 11, опирается опорной нижйей цилиндрической частыр с одной стороны на соответствующую поверхность упорной шайбы 8, а с другой верхней, — на фигурные гайки 12.

При затяжке гаек 12 резьбового хвостовика поджимного устройства упругой гильзы 9 упругий элемент 11 работает только

45 на растяжение и удлиняется на определенную величину Ь1, обеспечивая таким образом автокомпенсацию зазора между коническими поверхностями трения в пределах упругих деформаций, контактирующих между собой микронеровностей, разделенных

5р слоем смазки, этих деталей.

При этом упорная .шайба 8 верхнего и нижнего подшипйика через составйой шарнирный элемейт 7 передает усилия от упругого элемента 11 гильзы 9 йа кольца 4 и

5 втулки-компенсатора натяга, которые, 55 перемещаясь одно относительно другого по цилиндрической поверхности, выбирают зазор между поверхностями рабочего вала 3 и антифрикционной втулкой 2. В процессе

25 торцы которых выполнены тороидальными и которые взаимодействуют с упорной шайбой 8. В центральной полости вала 3 размещена пустотелая гильза 9. Крепление составных частей шарнирного элемента 7 в упорной шайбе 8 производится при помощи фигурных скоб 10, которые обеспечивают в случае необходимости подвижность элементов по тороидальной поверхности.

Пустотелая гильза 9 имеет упругий элемент 11, крепится фигурными гайками 12 и контрится стопорной шайбой 13. В центральной пустотелой части гильзы 9 размещен резервуар 14 для смазки с поршнем

15, в котором встроен шариковый клапан

16 и соединен спиральной гибкой трубкой

17 с маслоприемником 18. Поршень 15 поддерживается пружиной 19. Поверхности трения подшипника защищены крышкой 20 и уплотнительными резиновыми кольцами 21.

Гильза 9 имеет пробку 22 и заглушку 23 и фиксируется на рабочем валу 3 шпонками 24. Подплунжерная полость 25 составляет резервуар узла смазки и сообщается маслопроводящими кайалами 26 — 28 с поверхностями трения подшипника.

Уплотнение опоры производится резиновыми, войлочными или полиэтиленовыми кольцами.

Опора работает следующим образом.

Радиальная нагрузка Q> от серги передается рабочему валу 3 который может совершать реверсивное или полноповоротное движение через конические поверхности колец 4 и 5 втулки-компенсатора натяга, втулки 2 и корпуса 1 в виде опорных реакций R.

Автокомпенсация рабочего зазора между коническими поверхйостями рабочего вала 3 и кольцами 4 и 5 втулки-компенсатора осуществляется следующим образом озжоо з работы шарнира поверхности трения прирабатываются. Может возникнуть случай неравномерной приработки колец 4 и 5 втулки-компенсатора. Для компенсации различных зазоров между коническими поверхностями трения происходит осевое перемещение колец 4 и 5 по цилиндрической поверхности до того момента, пока не установится зазор между коническими поверхностями трения подшипника.

Кольца 4 и 5 втулки-компенсатора натяга от взаимного поворота по цилиндричес- 1О кой поверхности зафиксированы шпонкой 6.

Составные части переходного элемента

7 имеют возможноать проворачиваться в гнездах упорной шайбы 8 по цилиндрической упорной части.

П ужинная фигурная скоба 10 не пре15 пятс вует повороту секторов переходных элементов, а удерживает их от выпадания при монтажных работах.

Смазка поверхностей трения осуществляется посредством заправки от нагнетателя gp смазочного устройства через маслоприемник 18, спиральную трубку 17, шариковый клапан 16.

При этом поступая от нагнетателя через маслоприемник 18 и трубку 17, смазка сжимает пружину клапана через свер. ение 25 в поршне и поступает в резервуар для смазки, перемещая поршень 15 и сжимая пружину 19. При снятии давления заправки клапан 16 под действием пружины закрывается. По мере расходования смазка из резервуара по каналам 26 — 28 поступает ЗО к поверхностям трения под давлением уси4 лия пружины 19 поршня 15. Так как поверхности трения втулки 2, колец 4 и 5 втулки-компенсатора и вала 3 сопряжены между собой с минимально возможным зазором, который равен величине упругих деформаций контактирующих между собой микронеровностей, разделенных слоем смазки, то отсутствуют условия для дополнительного динамического нагружения этих сопряжений при ударах, а износ по коническим поверхностям контактирующих деталей будет незначителен, периодической регулировки зазора в сопряжении не требуется. чем упрощается проведение технического обслуживания.

Таким образом, предложенное устройство обеспечивает автокомпенсацию зазора в сопряжении между поверхностями трения, облегчает проведение технического обслуживания, повышает надежность и долговечность работы шарниров. Применение предложенного подшипника скольжения в тяжело нагруженных шарнирах машин соляной отрасли (в сцепных устройствах самосвальных автопоездов МОАЗ, опорах трансмиссионных валов солекомбайнов, шарнирных скрепленных озерных железнодорожных путей, шарнирах канатно-цепных пил ППà — 1 и других механизмах) обеспечивает надежную работу, увеличивает долговечность, уменьшает объем работы и время на техническое обслуживание, исключает случаи загрязнения окружающей среды и месторождения поваренной соли смазочными материалами, и что даст значительный экономический эффект.

1059300

Редактор О.Юрковецкая

Заказ 9798/39

СостаВитель И. Яковлев

Техред И. Верес Корректор О. Тигор

Тираж 776 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и оч крытий

113035, 14осква, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г; Ужгород, ул. Проектная, 4