Волока для профилирования ребристых труб

Иллюстрации

Показать всеРеферат

ВОЛОКА ДЛЯ ПРОФИЛИРОВАНИЯ РЕБРИСТЫХ ТРУБ, включаюшая . входную, рабочую, калибруюш.ую и выходную зоны, на рабочей и калибруюш,ей зонах которой выполнены впадины и выступы, отличающаяся тем, что, с целью снижения усилия профилирования, повышения стойкости волоки, улучшения качества профилируемых труб и уменьшения трудоемкости изготовления труб, впадины выполнены с увеличиваюш,имися в направлении от входной зоны к калибрующей глубиной и шириной , а выступы выполнены с уменьшающейся в этом направлении щириной и увеличивающейся высотой. (Л 05 О О5 | фиг.7

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК зсю В 21 С 3/02; В 21 С 37/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ..

К А ВТОРСКОМЪГ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3488198/22-02 (22) 10.09.82 (46) 15.12.83. Бюл. № 46 (72) Г. П. Моисеев, В. А. Алешин, Ю. Г. Хороших и С. В. Парышев (53) 621.778.073 (088.8) (56) 1. Шурупов А. К., Фрейберг М. А.

Производство труб экономичных профилей.

Свердловск, Металлургиздат, 1963, с. 127—

133, рис. 42, 44, 45.

2; Там же, с. 112 — 119, рис. 37, 38, 39. (54) (57) ВОЛОКА ДЛЯ ПРОФИЛИРОВАНИЯ РЕБРИСТЫХ ТРУБ, включающая

„„SU„„1060267 А входную, рабочую, калибрующую и выходную зоны, на рабочей и калибрующей зонах которой выполнены впадины и выступы, отличающаяся тем, что, с целью снижения усилия профилирования, повышения стойкости волоки, улучшения качества профилируемых труб и уменьшения трудоемкости изготовления труб, впадины выполнены с увеличивающимися в направлении от входной зоны к калибрующей глубиной и шириной, а выступы выполнены с уменьшающейся в этом направлении шириной и увеличивающейся высотой.

1060267

Изобретение относится к металлургии и может быть использовано в трубйом производстве для изготовления труб с наружным оребрением способом волочения.

Известна волока для профилирования ребристых труб, включающая входную, рабочую, калибрующую и выходную зоны, причем на ее рабочей зоне выполнены впадийы, которые имеют постепеййо умейьшающиеся в йаправлении от входной зоны к калибрующей размеры (1).

Данйые волоки применяются при профилировании труб с достаточно высокими ребрами.

Однако существует необходимость и в производстве труб с относительно низкими ребрами.

Наиболее близкой к изобретению является волока для профилирования ребристых труб, включающая входную, рабочую, калибрующую и выходйую зоны, яа рабочей и калибрующей зонах которых выполнены впадины и выступы. При этом впадины имеют клийовидйую форму, а выступы призматическую. Иными словами, впадины имеют уменьшающиеся в направлейии от входной зоны к калибрующей глубийу и ширину, а выступы выполнены с постоянной ширияой и высотой (2).

Выполнение впадин на рабочей поверхности кольца с уменьшающимися в направлении от входной зоны к калибрующей глубиной н шириной и выступом с постоянйыми размерами приводит к тому, что в процессе волочейия металл протягиваемой трубы заклинивается во впадийах.

Это является положительным фактором, с точки зрейия заполйения профиля кольца, яо одновременно это и существейный недостаток: металл, заполнивший дайную впадину, получает форму клина, перемещение которого в направлении волочения при дальнейшем профилировании связано с уменьшением его сечения и, следовательно, с возрастанием давлейия со стороны металла йа стейки сужающейся впадины.

Указанное приводит к увеличению усилия профилирования и удельных давлейий йа поверхности контакта «труба †коль», при определенйой величине которых примейяемая смазка теряет свои противозадирные и антифрикциойные свойства, в результате чего создаются благоприятные условия для «схватывания» металла трубы и кольца. Это вызывает появление налипания металла протягиваемой трубы на рабочей зоне волоки, приводит к ийтенсивному изйосу и повышеййому расходу волок, к появлению рисок и задиров на поверхности протягиваемой трубы и искажению ее профиля.

В связи с этим приходится уменьшать величину деформации за проход при профилировайии, что неизбежно приводит к увеличению количества проходов при изготовлении ребристых труб. Указайное уве5

55 личивает трудоемкость изготовления труб, приводит к дополйительйому расходу металла и других материалов.

Таким. образом, недостатки существующей волоки заключаются в том, что при ее применении возйикают повышенные усилия профилировайия и давления на инструмент, известйая волока имеет йизкую стойкость, следствием чего является снижейие качества труб и повышение трудоемкости их цзготовления.

Целью изобретения является снижение усилия профилирования, повышение стойкости волок, улучшейие качества профилируемых труб, а также умейьшение трудоемкости их изготовления.

Указанная цель достигается тем, что в волоке для профилирования ребристых труб, включающей входную, рабочую, калибрующую и выходную зоны, на рабочей и калибрующих зонах которой выполнены впадины и выступы, впадийы выполйены с увеличивающимися в йаправлейии от входйой зойы к калибрующей глубиной и шириной, а выступы выполнены с умейьшающейся в этом направлении шириной и увеличивающейся высотой.

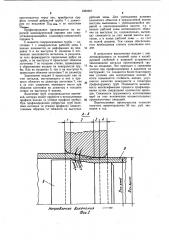

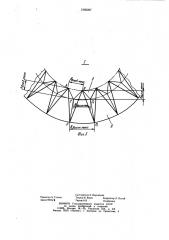

На фиг. 1 изображена волока, общий вид; на фиг. 2 — разрез волоки йа одной из впадий и деформируемая в волоке труба (разрез А — А иа фиг. 1); на фиг. 3 — увеличенйый участок рабочей зоны волоки (узел 1 на фиг. 1).

Волока имеет (фиг. 2) входную 1, рабочую 2, калибрующую 3 и выходную 4 зоны.

На рабочей 2 и калибрующей 3 зонах выполнены впадины 5 и выступы 6 (фиг. 1).

Впадины 5 имеют глубину и ширину, увеличивающиеся в. направлении от зоны 1 к зоне 3: в начале рабочей зоны 2 (в т. О, фиг. 3) глубина и ширина впадин равны О, а йа границе между рабочей 2 и калибрующей 3 зонами (на линии АВ) они достигают максимальйой величийы:  — впад. макс. и h — впад. макс.

Выступы 6 имеют высоту, увеличивающуюся от входной зоны 1 к калибрующей 3 в начале рабочей зоны 2 (на линии 00 ), высота выступа 6 равна О, а на граниице между рабочей 2 и калибрующей 3 зонами— максимальной величине (h выст.макс.) .

Ширина выступов 6 в этом направлении уменьшается от максимальйой величины на линии 00 (в выст. макс.) по минимальной (в выст. min по лийии СС, и до нуля в т. В). Образующая выступов наклонейа к оси волоки под углом с(,„, ., образующая по дну впадины — под углом, .

Профилирование ребристых труб в предлагаемой волоке осуществляется следующим образом.

Исходная заготовка 7 (фиг. 2), в качестве которой используется круглая труба с постоянной толщийой стенки, вводится предварительно забитым концом в волоку и

1060267

Нолрабление доло чему

4Риг. Г протягивается через нее, приобретая профиль готовой ребристой трубы 7 с диаметом по впадинам Dgp.sn и по выступам

ВМС °

Профилирование производится на короткой цилиндрической оправке или самоустанавливающейся (цилиндро-конической) оправке 9.

С момента соприкосновения трубы — .заготовки 7 с поверхностью рабочей зоны 2 волоки начинается ее деформация во впа- 10 динах 5 и на выступах 6: впадины 5 постепенно заполняются металлом, в результате чего формируются продольные ребра на трубе, а на выступах 6 происходит обжатие заготовки 7 по толщине стенки, приводящее к образованию впадин на поверхности трубы. Как во впадинах 5, так и на выступах 6. происходит обжатие заготовки 7 по диаметру

Заполнение впадин 5 происходит как за счет металла, поступающего в них в процессе обжатия по диаметру заготовки 7, так и за счет уширения, имеющего место при обжатии заготовки по диаметру и толщине стенки на выступах 6 волоки.

Волочение труб сопровождается вытяжкой, которая может привести к незаполнению профиля волоки (к утяжке профиля трубы). 2S

При профилировании ребристых труб величина вытяжки (и утяжки профиля) зависит, главным образом,=от обжатия на выступах рабочей зоны. Для уменьшения влияния указанного обжатия в предлагаемой волоке выступы выполнены с уменьшающейся шириной и увеличивающейся высоте, т.е. в начале рабочей зоны интенсивность обжатия на выступах (и, следовательно, вытяжка) снижаются за счет малой высоты выступов, а в конце рабочей зоны — за счет их малой ширины. Тем самым обеспечивается необходимая степень заполнения впадин.

В результате выполнения впадин с увеличивающимися от входной зоны к калибрующей глубиной и шириной устраняется заклинивание металла протягиваемой трубы во впадинах. Эта приводит к снижению усилия при профилировании и давления на инструмент, т.е. создаются более благоприятные условия для эксплуатации волоки. В итоге повышается стойкость волоки, улучшается качество поверхности и геометрия профилируемых труб. Появляется возможность интенсификации процесса профилирования путем сокращения количества проходов. Снижается трудоемкость изготовления труб за счет исключения вспомогательных промежуточных операций.

Перечисленные преимущества позволят получить ориентировочно 50 тыс. руб. экономии в год.

106026?

Puz 7

Редактор А. Гулько

Заказ 99! 5/5!

Составитель E. Воронкова

Техред И. Верес Корректор Л. Пата и

Тираж 816 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4