Способ изготовления поковок типа звена трака гусеничной машины

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ЗВЕНА ТРАКА ГУСЕНИЧНОЙ МАШИНЫ, , включакядий получение заготовки, ее нагрев и последукяцую штамповку в ручье штампа, с оформлением проушин под пальцы, отличающийся тем, что, с целью улучшения качества получаемых поковок за счет исключения возможности заштамповки окалины, заготовку под штамповку получают путем осадки цилиндрической заготовки на высоту 0,88-0,92 длины поковки, в процессе которой выполняют торцовые Конические полости глубиной 0,1-0,15 дис1метра заготовки, и { з спл1ащивания .на высоту, равную OJ95-1,05 диаметра проушины под пальцем трака.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) 01) М59 В 21 К 23 04!

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3422124/25-27 (22) 13.04.82. (46) 15. 12. 83. Бюл.. М 46 (72) В.К.Лобанов, И.Е.Накутный и

A.В.Самохин (53) 1. Ковка и объемная штамповка стали. Справочник в двух томах. Под ред. М.В.Строжева. Том 1. М., "Машиностроение", 1967, с. 421-422.

2. Технологический справочник по ковке и объемной штамповке. Под ред. М.В.Сторожева» М., Машгиз, 1959, с. 328 (прототип). (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК:

ТИПА ЗВЕНА TPAKA ГУСЕНИЧНОЙ МАШИНЫ, включающий получение заготовки., ее нагрев и последующую штамповку в ручье штампа, с оформлением проушин под пальцы, отличающийся тем, что, с целью улучшения качества получаемых поковок за счет исключения возможности эаштамповки окалины, заготовку под штамповку получают путем осадки цилиндрической заготовки на высоту 0,88-0,92 длины поковки, в процесс@ которой выполняют торцовые конические полости глубиной 0,1-0,15 диаметра заготовки, и расплющивания .на высоту, равную 0 95- 1,05 диаметра .проушины под пальцем трака.

1060293

Изобретение относится к обработке металлов давлением, а именно к способам горячеи объемной штамповки и может быть использовано в машиностроении для изготовления поковок гусеничных траков. 5

Известен способ изготовления поковок звена гусеницы, при осуществлении которого поковки получают путем штамповки полосовых заготовок в ручье штампа $1) .

Недостатками известного способа штамповки являются необходимость создания избытка металла в полости ручья для заполнения выступающих элементов поковки, неравномерный выход его в облой и, вследствие этого,увеличенный расход металла.

Наиболее блйзким к изобретению по технической сущности и достигаемому результату является способ изготовления поковок типа звена трака гусеничной машины, включающий получение заготовки, ее нагрев и последующую штамповку ее в ручье штампа с оформлением проушин под пальцы.

:->тот технологический процесс исключает необходимость применения протяж. ки или подкатки и дает возможность производить штамповку непосредственно в окончательном ручье $2) .

Однако резка периодического прока- З0 та на мерные заготовки затруднена, а в процессе деформирования окалина заштамповывается в тело поковки, вызывая их брак и незаполнение тонкостенных элемеитов звена. 35

Цель изобретения — улучшение качества получаемых поковок эа счет исключения возможности заштамповки ,окалины в тело поковки.

Указанная цель достигается. тем, 40 что согласно способу изготовления по-." ковок типа звена трака гусеничной машины, включак>щему получение заготовки ее нагрев и последующую штамповку в Ручье штампа с оформлением 45 проушин под пальцы, заготовку под штамповку получают путем осадки цилиндрической заготовки на высоту

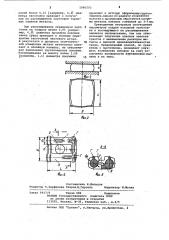

0,88-0,92 длины йоковки, в процессе которой выполняют торцовые конические полости глубиной 0,1-0,15 диаметра заготовки, и расплющивания на высоту, равную 0,95-1,05 диаметра проушины под пальцем трака. .На фиг.1 изображена исходная и осажденная заготовка с отформованными торцовыми коническими углублениями, на фиг.2 — то же, после расплющивания, на фиг.З « расплющенная заготовка, в плане, на фйг.4 - окончательная поковка звена трака, на 60 фиг.5 — разрез А-А на фиг.4.

На фигурах обозначены; 0 и Н диаметр и высота исходной заготовки

1. соответственно, Н - высота осажденной заготовки; К вЂ” глубина торцовых конических полостей) И вЂ” высота расплющенной заготовки; В и > — ширина и длина поковки звена трака соответственно," Il - - проушины под пальцы трака, диаметр проушины, Р— радиус сопряжения полости с проушиной, R — радиус сопряжения проушин в зоне крайней связи, à — грунтозацепы, Π— отверстие.

Способ штамповки звена траха реализуется следующим образом.

Исходную цилиндрическую заготовку, отрезанную на пресс-ножницах, например, из стали ЗЗХС (фиг.1), нагревают до ковочной температуры (1220 С и передают на кривошипный горячештамповочный пресс КГИП) усилием 40 мН. На первом переходе заготовку осаживают с одновременным выполнением торцовых конических полос тей глубиной 0,.10-0,15 диаметра заготовки, затем устанавливают на образующую и расплющивают на высоту h равную 0,95-1,05 диаметра проушины

На заключительном переходе рас" плющенную заготовку центрируют по контуру ручья штампа и осуществляют окончательную штамповку поковки.

Осадка заготовки на высоту меньше

0,88 (например, 0,85) длины поковки звена трака (размер L) приводит к интенсивному бочкообраэованию, т.е. увеличению диаметра средней части осажденной заготовки. В процессе последующего расплющивания и окончательной штамповки создается избыток металла в средней части поковхи, что обусловливает повышенный выход его в облой, интенсивный износ штампа и повышенный брак поковок по неэаполнению грунтозацепов со стороны торцев поковки. Осадка заготовки на высоту более 0,92 (например, 0,95J длины поковки звена приводит к полу-. чению расплющенной заготовки длиной, даже несколько превышающей длину чис-. того ручья. Поэтому при штамповке на окончательном переходе металл интенсивно вытекает в облой по торцая по" ковки, углы же поковки оказывают>ся неоформленными.

Осадка заготовок беэ формирования торцовых конических полостей приводит к получению на торцах расплющенной заготовки в средней части местного выпучивания металла, обуалавливающего повышенные его гготери в облой. Для приближения фор>ы расилющенной заготовки к конфигурации окончательной поковки одновременно с осадкой исходной заготовки на ее торцах выполняют конические углубления. Выполнение торцовых углублений менее 0,10 (например, 0,05) ди= аметра заготовки практически не оказывает влияния на течение металла при расплющивании и окончательной штамповке поковок. Формирование.:уГлуб1060293

Составитель Н.Жильцов

Редактор Т.Парфенова Техред М.Гергель Корректор И.Муска

Заказ 9917/9 Тираж 686 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5 филиал ППП "Патент", r.Óæãîðoä, ул.Проектная, 4 лений более 0,15 (например, 0,2 диаметра заготовки приводит к получению на расплющенной заготовке торцовых зажимов металла.

При расплющивании осажденной заго- 5 товки на толщину менее 0,95 (напри- . мер, 0,9) диаметра проушины поковки звена трака приводит к полному перекрытию заготовкой чистового ручья.

В результате в процессе окончатель- 9 ной штамповки металл интенсивно вытекает в облойную канавку, не обеспечивая заполнения грунтоэацепов поковки.

Расплющивание на высоту более 1,05

{например, 1,1) диаметра проушины приводит к. четкому аформпению грунтозацепов, однако по радиусу сопряжения полотна с проушинами образуются разрывы металла поковок глубиной до 3-5 мм.

Приведенные интервалы соотношений параметров осадки исходной заготовки и последующего ее расплющивания являются оптимальными, так как обеспечивают получение поковок звеньев трактов с минимальным расходом металла и высокой производительностью труда. предлагаемый способ, по сравнению с прототипом, позволяет улучшить количество поковок эа счет ис" ключения возможности,эаштамповки окалины в их тело.