Устройство для неразъемного соединения деталей

Иллюстрации

Показать всеРеферат

1.УСТРОЙСТВО ДЛЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ, преимущественно пайкой, содержащее ц нтральный стержень из материала с относительно мальам коэффициентом термического расширения с жестко закрепленными на нем верхним фланцем с прижимными винтами и нижним фланцем, отличающееся тем, что, с целью повышения плотности паяных соединений за счет создания п,стоянно действующего во время пайки давления , устройство снабжено подставками с ножками, свободно установленными в отверстиях, выполненных в нижнем фланце соосно прижимньил винтам , и опорными элементами, установленными на ножках с регулируемым зазором относительно нижнего фланца. (Л с 00 35

СОК)З СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (I I) 5(5п В 23 К 3/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3475157/25-27 (22) 26 ° 07.82 (46) 15 ° .12 ° 83. Бюл. 9 46 (72) P.Е.Ковалевский и В.H.Крысанова (53) 621.791.3(088.8) (56) 1. Ковалевский P.E., Чекмарев А.А. Конструирование и технология вакуумноплотных паяных соединений.М., Энергия,1968,с.114-119 °

2. Казаков Н.Ф, Диффузионная сварка в вакууме. М., машиностроение, 1968, с,241, рис.140 (про-. тотип). (54)(57) 1.УСТРОЙСТВО ДЛЯ HEPA3ЪЕМНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ; преимущественно пайкой, содержащее центральный стержень из материала с относительно малым коэффициентом термического расширения с жестко закрепленными на нем верхним фланцем с прижимными винтами и нижним фланцем, о т л и ч а ю щ е е с я тем, что, с. целью повышения плотности паяных соединений за счет создания г„ стоянно действующего во время пайки давления, устройство снабжено подставками с ножками, свободно усгановленными в отверстиях, выполненных в нижнем фланце соосно прижимным винтам, и опорными элементами, установленными на ножках с регулируемым зазором относительно нижнего фланца, 9

1060367

2. Устройство по п.1 î T л и ч а ю щ е е с я тем, что прижимные винты выполнены со сквозными осевыИзобретение относится к печной пайке под давлением.

Давление, прикладываемое к паяеМог у шву при выполнении стыковых (торцовых) паяных соединений с предварительным размещением припоя между. паяемыми поверхностями в виде фольги, гальванопокрытия или напыленного слоя, широко применяется в технологии пайки и является во многих случаях обязательным условием для осуществления этого процесса. Оно необходимо для фиксации паяемых деталей в узлепосле сборки и при нагреве в печи, для плотного йонтакти- 15 рования их паяемых поверхностей во избежание их окисления.в процессе нагрева, для обеспечения наилучших условий формирования паяных швов, для активизации процессов взаимодействия припоя с паяемыми материалами, для удаления (выжимания ) из эоны сплавления излишков припоя, хрупкой .легкоплавкой фазы и т.д.

В известных устройствах для обес- 25 печения давления в условиях печой .пайки используются различные прижи мы, работающие за счет пружинящих свойств материалов и специальнйх сдавливающих грузов (Ц .

Однако создание необходимого давления за счет пружин при высокотемпературной (выше 800ОC) печной пайке из-за усложнения оснастки и отсутствия достаточно упругих при таких температурах пружинных материалов затруднено.

Использование специальных грузов (помимо прочих центрирующих и фиксирующих элементов оснастки) в условиях часто ограниченнного печ- 40 ного пространства для достижения необходимого давления в паяемом шве (0,2-3,0 кг/мм ) далеко не всегда бывает желательным и возможным (особенно при большой площади спая) 45 из-за значительного увеличения габаритов и массы оснастки.

Большая масса грузов, помимо неудобства обращения с ними, приводит к снижению производительности 50 процесса пайки и повышению расхода электроэнергии за счет более длительного времени нагрева.

Известно также устройство для соединения деталей, содержащее центми отверстиями и снабжены штоками, свободно установленными в упомянутых отверстиях. ральный стержень иэ материала с относительно малым коэффициентом термического расширения и с жестко закрепленными на нем верхним фланцем с прижимными винтами и нижним фланцем Г2) °

Недостатком такой конструкции является то, что сдавливание может обеспечиваться только до момента расплавления припоя, а в период процесса формирования паяного шва после расплавления и осадки припоя давление практически отсутствует, что не гарантирует высокого качества паяного соединения.

Цель изобретения — повышение плотности паяных соединений за счет создания постоянно действующего во время пайки давления.

Указанная цель достигается тем, что устройство для неразъемного соединения деталей, содержащее центральный стержень из материала с относительно малым коэффициентом термического расширения с жестко закре; ленными на нем верхним фланцем с прижимными винтами и нижним фланцем снабжено подставками с ножками сво-. бодно установленными в отверстиях, выполненных в нижнем фланце соосно прижимным винтам, и опорными элементами, установленными на ножках с регулируемым зазором относительно нижнего фланца, при этом прижимные винты выполнены со сквозными осевыми отверстиями и снабжены штоками, свободно установленными в упомянутых отверстиях.

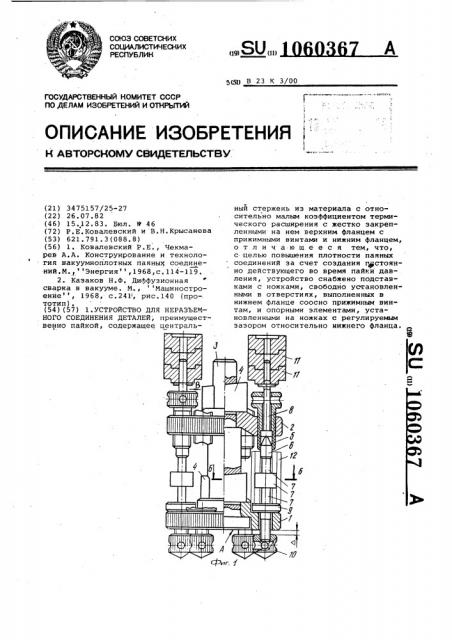

На фиг.1 схематически показано предлагаемое устройство, общий вид; на фиг.2 — разрез Б-Б на фиг.1; на фиг.3 — вид В на фиг.1.

Устройство состоит из нижнего фланца 1 и верхнего фланца 2, жестко скрепленных по центру на определейном расстоянии друг от друга (зависящем от высоты паяемого узла) центральным стержнем 3, при помощи устанавливаемых в распор самотормозящих клиньев 4, что позволяет легко разбирать эти элементы после многочисленных прогревов. В равно- . мерно расположенные по окружности резьбовые отверстия фланца 2 ввернуты прижимные винты 5, с осевыми от.верстиями„ служащие для предвари1060367 тельного поджима и фиксации (через центрирующий цилиндр б с плоским и сферическим торцами) паяемых дета. лей узла 7. Сферический конец центрирующего цилиндра 6 упирается в торец вставляемого в отверстие винта 5 штока 8 с буртиком, предназначенном для передачи через цилиндр б усилия предварительной затяжки винтов 5 на паяемые детали 7, опирающиеся в свою очередь на гладкие плоские торцы подставок 9 с ножками, свободно установленными своей резьбовой частью в сквозные гладкие отверстия фланца 1 соосные с прижимными винтами 5. При помощи глухих 15 установочных опорных элементов 10 подставки 8 могут жестко фиксироваться на фланце 1.

На шток 8 могут при необходимости одеваться дополнительные грузы 11.20

Точечный контакт между сферическим торцом цилиндров б и плоским торцом штока 8 обеспечивает отсутствие . крутящего момента в контакте плос кого торца цилиндра б с плоской по- 25 верхностью детали узла 7, что существенно облегчает сборку и точную фиксацию взаимного расположения паяемых деталей.

Центральный стержень 3 изготавливается из молибдена, что обеспечивает необходимую для поджима деталей 7 узла в процессе нагрева разность KTP практически со всеми другими конструкционными материалами.

Детали собираются в разрезных обоймах 12.

Использование молибдена для стержня 3 обуславливает применение клина 4 для скрепления его с фланцем 40

1 и фланцем 2: резьба на молибдене быстро скрашивается при высоких температурах. Все остальные элементы устройства изготавливаются из жаропрочных хромистых сталей (12Х18Й10Т. 45

Х16Нб и др. ) °

Устройство работает следующим образом.

50. Собранные в специальных центрирующих разрезных обоймах 12 (удаляемых после сборки) детали па,яемых узлов поджимаются к гладким торцам подставок 9 с ножками, которые на период сборки жестко связаны с фланцем 1 при помощи глухих уста- 55 новочных опорных элементов 10. В таком положении, когда опорные эле,менты 10 подставок 9 довернуты до

I упора в торец A основания 1 (.А= О) вес всего устройства передается че- 60 рез фланец 1 непосредственно на опорные элементы 10, не нагружая при этом паяемые узлы. Пайка в этом случае может осуществляться при давлении либо только за счет разности KTP материалов центрального стержня 3 и паяемых деталей ?, что не обеспечивает сжатия деталей после расплавления припоя, либо за счет одеваемых дополнительных грузов 11, что может оказаться недостаточным.

При отвертывании опорных элементов 10 от торца A фланца 1 на некоторое расстоянием вес всего устройства распределяется уже на паяемые детали 7 (на все позиции), образуя тем самым давление, постоянно действующее в течение всего цикла пайки, независимое от давления за счет разности KTP. В большинстве случаев этого уже достаточно для создания оптимального давления(0,2-1,0 кг/см ) для пайки и надобность в дополнительных грузах 11 либо отпадает вообще, либо масса и габариты их будут значительно меньше.

Устройство опробовано при из° готовлении двухшовных составных . крестообразных образцов для исследования механических свойств паяных соединений. Образцы паяют в вакуумной печи с выдержкой при 980 С в течение 5-10 мин медно-серебряногерманиевым припоем ПСрМГр15, закладываемым между стыкуемыми поверхностями паяемых деталей в виде кусочков фольги 5.5 мм, толщиной

0,12-0,15 мм. Детали образцов, имеющие форму параллелепипеда с размерами сторон .5 10 ° 15 мм изготавливают из стали 12Х18Н10Т и жаропрочных медных сплавов типа БрХ0,8. Перед пайкой на детали наносят гальваническим путем слой никеля толщиной 9-12 мкм.

Теоретическая максимальная раз- ница термического расширения центрального. стержня иэ молибдена и паяных деталей из стали 12Х18Н10Т (натяг по оси) составляет при температуре пайки 980 С на базе 30 мм около 0,3 мм. Однако к моменту полного расплавления прокладок из припоя этот натяг исчезает и паяный шов окончательно формируется уже под давлением за счет веса самой оснастки. При массе всего устройства

1,3 кг постоянное давление на каждый иэ шести паяемых стыков составляет около 2 кг/см2, что соответствует оптимальному давлению, обеспечивающему кристаллизацию паяных швов с минимальным количеством дефектов..

Использование предлагаемого устройства для пайки под давлением по сравнению с прототипом позволяет повысить плотность паяных соединений за счет обеспечения постоянно действую-, щего давления (массы всего устройства} и сократить цикл пайки эа счет уменьшения металлоемкости конструкции.

1060367 фиг. 3

Составитель В..Велинский

Редактор A.Õèì÷óê Техред С.Легеза, Корректор Г.Orap

Ъ

Заказ 9923/13 Тираж 1106 Подписное

ВНИИПИ Государственного комитета СССР .по делам -изобретений и открытий

113035р Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.ужгород, ул. Проектная, 4