Устройство для шлифования нежестких цилиндрических деталей

Иллюстрации

Показать всеРеферат

УСТЮЙСТВО ДЛЯ ШЛИФОВАНИЯ НЕЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ по авт. св. № 872206, отличающеес я тем, что, с целью расишрения технологических возможностей за счет обеспечения шлифования сверл с диаметром рабочей части менее 1 мм, неподвижная опора вьтолнена в виде установленного с возможностью свободного вращения базирующего ролика и двух ведущих роликов, при этом все-ролики выполнены гребенчатыми, а ведущие ролики установлены с возможностью взаимного перекрытия и кинематически связаны с механизмом привода вращения детали.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (192 (11) 3(511 В 24 В 5/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 3;,""" привода вращения детали. (61) 872206 (21) 3434537/25-08 (22) 06.05.82 (46) 15.12.83. Бюл. Р 46 (72) А. В. Жвирбис, Т. В. Тукай и В. А. Рукшенас (53) 621.9 (088.8) (56) 1. Авторское свидетельство СССР

У 872206, кл. В 24 В 5/00, 1979 (прототип). (54) (57) УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ

НЕЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ по авт. св. г(872206, о т л и ч а ю щ е ее я тем, что, с целью расширения технологических возможностей за счет обеспечения шлифования сверл с диаметром рабочей части менее 1 мм, неподвижная опора выполнена в виде установленного с воэможностью свободного вращения базирующего ролика и двух ведущих роликов, при этом все-ролики выполнены гребенчатыми, а ведущие ролики установлены с возможностью взаимного перекрытия и кинематически связаны с механизмом

1060421

Изобретение относится к машиностроению и может быль использовано преимущественно при шлифовании нежесткихдеталей типа валиков малого диаметра, длина которых во мно. го раэ больше диаметра. 5

По основному авт. св. У 872206 известно устройство для шлифования нежестких цилиндрических деталей, содержащее установленную на основании неподвижную опору детали, нецентрирующий привод вращения детали, подвижную в поперечном направлении шлифовальную бабку и подводимую опору с приводом радиального перемещения, корпус которой жестко закреплен на основании, в котором привод радиального перемещения выполнен в виде 15 зубчато-реечного механизма, рейка которого соединена с подводимой опорой, а зубчатое колесо установлено в корпусе и кинематически связано с шлифовальной бабкой f1).

Однако известное устройство не может быть использовано для обработки деталей с малым диаметром.

Целью изобретения является расширение технологических возможностей эа счет обеспечения шлифования сверл с диаметром рабочей части менее 1 мм.

Поставленная цель достигается тем, что в устройстве, содержащем подвижную в поперечном направлении шлифовальную бабку, привод вращения детали, подводимую опору с приво- 3< дом радиального перемещения и неподвижную опору, неподвижная опора выполнена в виде установленного с возможностью свободного вращения баэирующего ролика и двух веду,щих роликов, при этом все ролики выполне35 ны гребенчатыми, а ведущие ролики установлены с возможностью взаимного перекрытия и кинематически связаны с механизмом привода вращения детали.

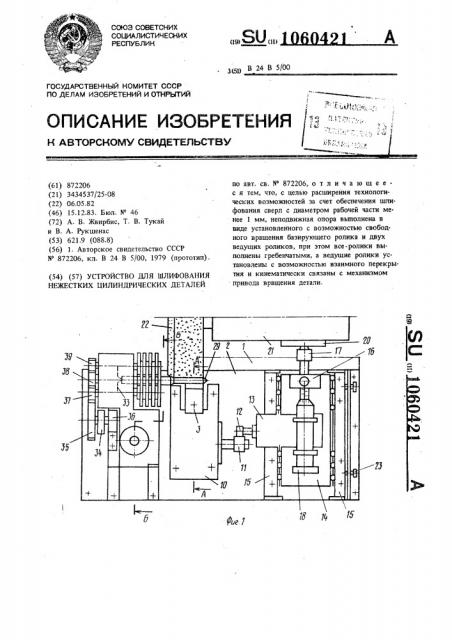

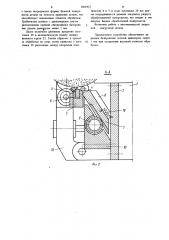

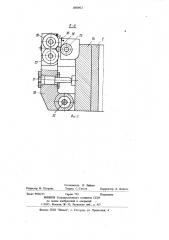

На фиг. 1 изображено предлагаемое устрой40 ство, общий вид; на фиг. 2 — разрез А — А на фиг. 1; на фиг, 3 — разрез Б — Б на фиг. 1.

Устройство установлено на столе 1, например, круглошлифовального станка и смонтировано на основании 2. Оно содержит подводимую опору 3, которую образуют опорные

45 пластинки 4 и 5 и прижимная планка 6. Подводимая опора 3 соединена с рейкой 7, установленной в направляющих 8, и входит в зацепление с зубчатым колесом 9, смонтированным в корпусе 10, Рейка 7 и зубчатое колесо 9 образуют зубчато- реечный механизм, являющийся приводом радиального перемещения подводимой опоры 3. Зубчатое колесо 9 через рычаг 11, 55 ролик 12 и планку 13 кинематически связано с кареткой 14, установленной в направляющих

15. Каретка 14 несет кронштейн 16, в котором смонтированы толкатель 17 и микрометрический винт 18. Толкатель 17 поджат пружиной 19 к упору 20, закрепленному на корпусе шлифовальной бабки 21, снабженной шлифовальным кругом 22. Натяг в направляющих 8 и 15 создается винтами 23.

На основании 2 закреплена неподвижная опора 24 и снабжена смонтированным на подшипниках гребенчатым базирующим роликом 25.

Установленные на подвижном относительно опоры 24 рычаге 26 гребенчатые ведущие ролики 27 и 28 поджаты к базовой поверхности детали — заготовки 29 усилием пружин 30 Гид. роцилиндр 31 отвода роликов 27 и 28 смонтирован на рычаге 26, ось 32 поворота установлена в опоре 24.

В осевом направлении деталь 29 фиксируется упором 33. Вращение детали 29 осуществляется от двигателя через шкив 34, далее через шестерню 35, смонтированную вместе co шкивом 34 на одном валу в неподвижной стойке 36, шестерню 37 и ролик 2!, а также через шестерни 38, 39 и ролик 28. Усилием прижима ролики 27 и 28 приводят во вращение деталь 29.

Работа устройства осуществляется следующим образом.

Для настройки длины толкателя 17 на баэирующий ролик 25 базовой поверхностью устанавливается эталонная деталь, К ней поджимаются ведущие ролики 27 и 28, а шлифовальный круг 22 подводится ло касания к обработанной до окончательного размера цилиндрической поверхностью эталонной детали.

В этом положении шлифовальные бабки 21 длина толкателя 17 регулируется микрометрическим винтом 18 так, что его опорная поверхность касается упора 20 на корпусе шлифовальной бабки 21, а опорные пластинки 4 и 5 при этом выставляются так, что их плоскости касаются цилиндрической понерхности.

Далее шлифовальная бабка 21 отводится назад на величину припуска заготонок. При этом под действием усилия пружины 19 перемещается каретка 14, а одновременно через планку 13, ролик 12, рычаг 11, зубчатое колесо 9, рейку 7 подводимая опора 3 с опорными пластинками 4 и 5 отводится от эталонной детали. Включением гидроцилиндра 31 рычаг 26 с ведущими роликами 27 и 28 отводится в исходное положение и эталонная деталь выгружается.

Затем загружается заготовка 29. Гидроцилиндр 31 отключается от магистрали давления и ведущие ролики 27 и 28 под действием пружин 30 поджимается к базовой поверхности заготовки 29. Упругое поджатие рычага 26 позволяет компенсировать влияние погрешнос. стей вращения базового и ведущих роликов, 1060421

1О а также погрешности формы базовой поверхности детали на точность вращения детали, что способствует повышению точности обработки.

Гребенчатые ролики с равномерным шагом расположения гребней обеспечивают базирование детали днам тром менее 1 мм.

Далее включают двигатель вращения заготовки 29 и автоматическую подачу шлифовального круга 22. Таким образом, в процессе обработки по мере съема припуска с заготовки 29 расстояние между опорными пластинками 4 и 5 и осью заготовки 29,все время поддерживается равным текущему радиусу обрабатываемой поверхности, что сводит к минимуму биение обработанной поверхности.

Возможна работа с автоматической загрузкой — выгрузкой детали.

Предлагаемое устройство обеспечивает надежное базирование деталей дийметром менее

1 мм при сохранении высокой точности обработки, Составитель И. Зайцев

Техред С Л егеэа Корректор А. Дэятко

Редактор М, Петрова

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 9928/15 Тираж 795 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

$13035, Москва, Ж вЂ” 35, Раушская наб., д, 4!5