Направляющий элемент поршня

Иллюстрации

Показать всеРеферат

НАПРАВЛЯЮЩИЙ ЭЛЕМЕНТ ПОРШНЯ преимущественно для гидроцилиндров шахтных механизированных крепей. выполненный в виде кольца прямоугольного сечения с разрезом, отливающийся тем, что, с целью повыления технологичности изготовления и сборки, кольцо выполнено в виде усеченного конуса, а разрез имеет переменную ширину, причем соотношение его максимальной к минимальной ширины рассчитывается по формуле где Ъ - максимальная ширина разреза; Ъ - минимальная ширина разреза-, Н - высота кольца; 2оС - угол конуса кольца. да о 00 4;: СО

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ЗСЮ Г16 J 9 00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ .

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3459182/25-08 (22) 25 ° 06 ° 82 (46) 15.12.83. Бюл. Р 46 (72) В.В.Старичнев, Б.П.Келарев, С.И.Мустафаев, В.М.Соболь,О.Е.Хаймзон, В.М.Кувшинов, Д.Я,Соболев и Ю.Г.Бараш (71) Государственный проектно-конструкторский и экспериментальный институт угольного машиностроения .(53) 62-762 (088.8) (56) 1. Авторское свидетельство СССР

9 934098, кл. F 16 J 1/02, 1980. (54)(57) НАПРАВЛЯКЩИИ ЭЛЕМЕНТ ПОРШНЯ преимущественно для гидроцилиндров шахтных механизированных крепей,,SU„„1060843 A выполненный в виде кольца прямоугольного сечения с разрезом, о тл и ч а ю шийся тем, что, с целью повышения технологичности изготовления и сборки, кольцо выполнено в виде усеченного конуса, а разрез имеет переменную ширину, причем соотношение его максимальной и минимальной ширины рассчитывается по формуле

B=b+27(Hips, где 6 — максимальная ширина разреза;

b - минимальная ширина разреза;

Н - высота кольца;

2с4 - угол конуса кольца.

1060843

Изобретение относится к машиностроению, в частности к элементам для создания направленного движения деталей соединений возвратнопоступательного движения, и может быть применено в гидроцилиндрах 5 шахтных механизированных крепей.

Известен направляющий элемент поршня из термопластичной пластмассы, выполненный -в виде кольца прямоугольного сечения с разрезом 11. 30

Недостатком известного решения является значительная трудность изготовления таких элементов большой длины. Это связано с тем, что при изготовлении направляющих элеме тов большой длины из термоплас.тичных материалов методом литья под давлением возникают значительные трудности их съема с пуансона литьевой формы.

Цель изобретения - повышение

20 технологичности изготовления и сборки.

Поставленная цель достигается тем, что в направляющем элементе поршня, выполненном в виде кольца прямоугольного сечения с разрезом, кольцо выполнено в виде усеченного конуса, а разрез имеет переменную ширину, причем соотношение его максимальной и минимальной ширины рас- 30 считывается по формуле в= ь+глн d, где б - максимальная ширина разреза; 35

Ъ - минимальная ширина разреза;

Н - высота кольца;

2о - угол конуса кольца.

Выполнение направляющего элемента конической формы позволяет легко осуществить его съем с пуансона литьевой машины, при этом угол конуса 2 oL выбирается в зависимости от соотношения длины кольца Н и внутреннего диаметра д . Выполнение разреза переменной ширины с соот- 45 ношением его максимальной и минимальной ширины по вышеуказанной формуле приводит к тому, что в собранном сос- тоянии коническое кольцо "перетягивается" в цилиндрическое,а разрез 50 становится прямоугольным.

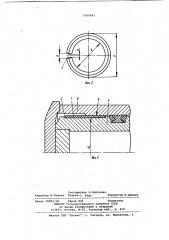

На фиг. 1 изображен. направляющий элемент, общий вид; на фиг. 2 — вид

A на фиг. 1, на фиг. 3 - цилиндр и поршень с установленным направляющим элементом, продольный разрез.

Направляющий элемент поршня выполнен в виде кольца 1 прямоугольного сечения в форме усеченного конуса с углом конуса 2Ы и высотой

Н и имеет разрез 2 переменной ширины. Минимальная ширина разреза рав.на Ъ, а максимальная - В .

Направляющий элемент изготовлен из термопластичной пластмассы, например полиамида 610, методом литья под давлением.

Кольцо 1 (фиг. 3) расположено в канавке 3 поршня 4 и контактирует с уплотняемой поверхностью 5 корпуса б.

Соотношение между величинами

В, Ъ, Н, Ы получают следующим образом. Минимальный диаметр кольца д равен диаметру посадочного места канавки 3 поршня d (d = 3„).

При сборке направляющего элемента в канавке 3 длина окружности кольца L по меньшему d и большему Д диаметрам должна быть одинаковая, так как только в этом сюучае в собранном виде разрез 2 будет иметь прямоугольную форму с шириной Ъ .

Длина окружности по меньшему диаметру 8 равна L = Ji3-b. Длиd на окружности по большему диаметру (.р=УD 6. Так как Ю = <Я+2HtgaL, имеем 4В =И(дi2HtyaL}45=Tid+2HTÏÐ -B.

Из условия В = „. получаем

33-В=Ю+ЛН Ы-B,w B=b<27iHtg4,.

Сборка направляющего элемента осуществляется следующим образом.

Коническое кольцо 1 при посадке на цилиндрическую поверхность поршня 4 в канавку 3 принимает цилиндрическую форму за счет того, что, разрез 2 имеет прямоугольную форму с постоянной шириной

Ь, которая компенсирует неточносТи (допуски )изготовления кольца 1 и поршня 4. Направляющий элемент в собранном на поршне 4 состоянии фиксируется уплотняемой поверхностью

5 корпуса .б. В узле поршня направляющий элемент обеспечивает направленное движение деталей.

Технико-экономическая эффективность изобретения заключается в повышении технологичности изготовления и сборки.

10б0843

Составитель A.Áåëüöîâà

Редактор М.Товтин Техред Q. Неце Корректор, М. Демчик

1 т

Яаказ 10001/36 Тираж 925 Подписное

ВИИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская Наб., Д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4