Способ прокатки полос

Иллюстрации

Показать всеРеферат

СПОСОБ ПРОКАТКИ ПОЛОС, заключающийся в многократнойих де формации между парой валков с постоянным рассогласованием их окружных скоростей, отличающийс я тем, что, с целью повышения качества полос и стойкости валков путем выравнивания их износа, в последующем проходе изменяют рассогласование скоростей на (Обратное , т.е. валок, вращакющйся с большей окружной скоростью, вращают с меньшей, и наоборот, при сохране НИИ исходной величины рассогласования . 05 00 о:

СООЭ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУВЛИН

ЗЯ1) В 21 В 1/22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOlVIY СВИДЕТЕЛЬСТВУ

2 фигЛ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3487457/22-02 (22) 26.08.82 (46) 23.12.83. Бюл. 9 47 (72) t0. В. Липухин, В. Я. Тишков, A. Ф. Пименов, В. Й. Скороходов и A. И. Трайно (71) Центральный ордена Трудового

Красного Знамени научно-исследовательский институт черной металлургии им. И ° П. Бардина (53) 621.771.237.04(088.8). (56) 1. Авторское свидетельство СССР

В 579039, кл. В 21 В 1/06, 1977.

2. Авторское свидетельство СССР

Р 674806, кл. В 21 В 21/00, 1979.

3. Авторское свидетельство СССР

Р 63448 кл. В 21 В 1/00, 1940.

„.SU,, 1061861 А (54) (57) СПОСОБ ПРОКАТКИ ПОЛОС, заключающийся в многократной их де..формации между парой валков с постоянным рассогласованием их окружных скоростей, о т л и ч а ю щ и йс я тем, что, с целью повышения качества полос и стойкости валков путем выравнивания их износа, в каж= дом последующем проходе изменяют рассогласование скоростей на Обратное, т.е. валок, вращающийся с большей окружной скоростью, вращают с меньшей, и наоборот, при сохранении исходной величины рассогласования.

1061861

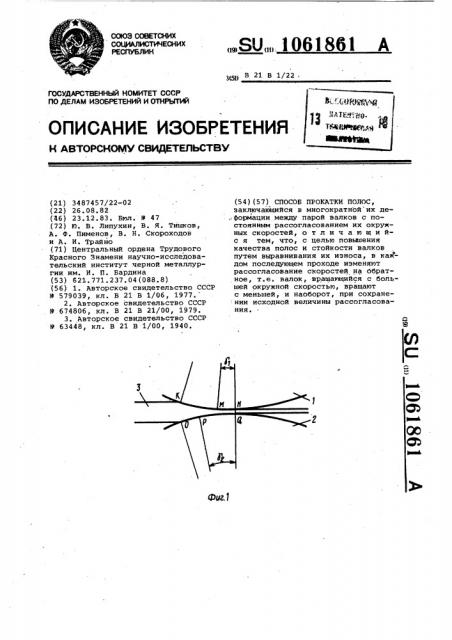

Изобретение относится к прокатному производс гву и может быть исна фиг. 2 — графики зависимостей длины пути скольжения от величины угла,и холодной прокатке листов, лент измеряемого от плоскости осей вали полос, ков, до угла захвата с (Обжатие 32%, Известен способ рассогласование скоростей валков эвестен способ холодной прокат- 5 1pg) ки полос с натяжением в валках, име- Валок 1 и валок 2 имеют раэличпричем соотношен чем соотношение диаметров валков ные окружные скорости. При прокатке очередной заготовки 3 валок 1 являтяжение заднего конца полосы в 2- ip "дущ" у " " окружная

2 5 раза больше удельн скорость больше, чем у ведомого валка . В этом случае нейтральный угол

Недостаток так б ф на ведущем валке 1 меньше нейедостаток такого способа эаклютрального угла д ведомого валка 2. чается в неравномерности износа

Зона отставания KN co стороны ведущего валка 1 больше, чем зона отстаИзвестен также б качество прокатываемых полос. звестен также способ прокатки вания ОР ведомого валка 2. Износ катающих поверхностей валков. при прокатке определяется работой тремируется парой валков, имеющих различные окружные скорости причем

20 А- = 5хГ окружная скорость одного из валков 1р тр на 2-15% меньше окружной скорости где S — путь скольжения с у другого 2 „ Г „ †. усредненная сила трения., °

При таком способе прокатки более На ведущем валке 1 длина пути интенсивно изнашивается валок, име- скольжения в зоне отставания харакющий большую окружную скорость. Это 25 теризуется ветвью АВ„ кривой 4, а ухудшает качество прокатываемого на ведомом валке 2 - ветвью AB

2 металла и снижает производительность кривой 5. Путь скольжения в конце стана из-за простоев, связанных зоны отставания на ведущем валке 1, с перевалками изношенных валков. определяемый ординатой точки В, Наиболее близким по технической 30: больше, чем на ведомом валке 2 (орсущности и достигаемому эффекту дината точки В ). Это объясняется .к изобретению является способ про- тем, что в зоне отставания металл катки полос, заключающийся в много- течет навстречу движению валка. кратной их деформации между парой ПРотЯженность зоны отставаниЯ КМ валков с постоянным рассогласованием 35 на ведущем валке 1 больше, чем на их окружных скорстей ГЗ 1. Величина ведомом валке 2 (зона ОР), и скорассогласования устанавливается рость ведущего валка 1 больше скопо зависимости: Ч„= Ч кр. рости ведомого валка 2. где Ч„ и Ч вЂ” окружные скорости вал- В зонах опережения (Ий и РЯ) меков; 4р талл течет, по направлению движения

)а — коэффициент вытяжки валков 1 и 2. Длины пути скольжения полосы. характеризуются ветвями „ф для

Недостаток известного способа за- валка 1 и В С для валка 2. ключается в том, что ведущий валок Хотя в зонах опережения ветви при пРокатке иЗнашивается более ин- 45 В С„ и В С кривых 4 и 5 понижаюттенсивно, чем ведомый. Это снижает ся йэ-эа того, что металл течет в качество прокатываемых полос и стой противоположную сторону, действикость валков. тельная длина пути скольжения расЦелью изобретения является повы- тет. Полная длина пути скольжения шение качества полос и стойкости суммируется из абсолютных значений валков путем выравнивания их износа. 50 длин пути скольжения по зонам отстаУказанная цель достигается тем, вания и опережения, и на ведущем что согласно способу прокатки полос, валке 1 равна 5 ., а на ведомом валэаключающемуся в многократной их ке 2 равна S 2 деФормации между парой валков с по- Так как 5„ > 5, то и работа трестоянным рассогласованием их окруж- 55 ния А 1 на ведущем валке 1 больше ных скоростей, в каждом последующем Работы трения А» на ведомом валке 2 проходе изменяют рассогласование (Атр 1 тр2 ) скоростей на обратное, т.е. валок, Для выравнивания износа валков вращающийся с большей окружной ско- 1 и 2 после прокатки предыдущей эаростью, вращают с меньшей, и наобо- 60 готовки валок 1 с большей окружной рот, при сохранении исходной величи- скоростью замедляют до окружной сконы рассогласования. рости валка 2. Одновременно с этим

На фиг. 1 изображена схема очага валок 2 с меньшей окружной скоростью деформации при,прокатке в валках, ускорявт до окружной скорости валимеющих различные окружные скорости, у

1061861

Проход полос,Р м/с Ъ кН прокат, т м/с

Известный режим

19,64 12 15100 1300

22,0

22,0

19,64 12

19,64 12

3 22,0 и т.д.

Предлагаемый режим 1

19,64 12 15100

2000

1 22,0

2 19,64

3 22,0

22,0 12

19,64 12 б и т.д.

Предлагаемый режим 2

15100 2000 к

19,64 12

24,64 12

19,64 12

1 22,0

2 22,0

3 22,0 и т.д.

Когда ведущим становится валок 2, а ведомым валок 1 прн сохранении . первоначального, уровня рассогласования скоростей, осуществляют прокатку последующей заготовки. В этом проходе в большей степени изнашивается валок 2, ставший ведущим. Следовательно, суммарный износ валков 1 и

2 выравнивается. Операцию изменения скоростей валков проводят в каждом последующем проходе.

1

Способ осуществляют следующим образом.

Слябы сечением 200х1400 мм и весом 30 т стали Зсп направляют в методической печи до 1200 С. Очередной разогретый сляб выталкивается на печной рольганг непрерывного широкополосного стана 2000 горячей прокатки, в составе которого имеются черновая группа, включающая вертикальный окалиноломатель, клеть дуо, универсальную клеть кварто и три клети кварто, объединенных в непрерывную группу, окалиноломатель и чистовая непрерывная группа, состоящая из 7 клетей кварто. В черновой группе клетей сляб обжимается до промежуточной толщины 40 мм.

После прокатки в черновой группе подкат имеет температуру 1050 С.

Для получения более высоких прочностных характеристик на промежуточном рольганге перед чистовой группой йодкат подстуживается до 950 С.

Прокатка подстуженного металла в чистовой непрерывной группе на ко,нечную толщину 7 мм приводит к перегрузке клетей по усилию прокатки.

Для снижения усилия прокатки в клетях чистовой группы осуществляют рассогласование окружных скоростей валков., которые создаются перераспределением нагрузок двигателей главного привода. При этом, например, верхние валки чистовой группы являются ведущими и имеют окружные скорости на 12% больше, чем работающие .с ними в парах нижние валки. Рассог15 ласование окружных скоростей валков обуславливает появление в очаге деФормации зоны с противоположно на. правленными силами трения, благодаря чему усилия прокатки снижаются

2р в среднем на 15%.

Так как контактное скольжение металла на .верхних валках. больше, чем на нижних, верхние валки в этом проходе изнашиваются интенсивнее.

25 После окончания прокатки очередной полосы осуществляется перераспределение относительных скоростей валков, валок, вращающейся с большей окружной скоростью (в нашем случае верхний) вращают с меньшей, и наоборот.

В таблице представлены режимы работы 7-й (последней) клети чисто.вой группы и стойкость валков.

« а Стойкость валков

1061861

Продолжение таблицы

Проход

1 по-oc,9 м/с

P Стойкость валков м/c кН прокат, т

Предлагаемый режим 3

22,0

19,64 12 15100

19,64 12 14980

19,64 12 15100

2000

17,53

3 22 0 и э.де

Примечание: Ч и Ч2

Из таблицы видно, что в каждом очередном проходе при прокатке по известному способу, осуществляется чередование: ведущим становится то верхний валок (в данном случае по нечетным проходам), то нижний валок (по четным проходам). В результате в одном проходе повышенному износу пОдвергаются верхние валки, а в

: следующем — нижние. Этим достигается выравнивание суммарного износа обоих валков пары (верхнего и нижнего) при прокатке с рассогласованием окружных скоростей, повыаается качество прокатываемых полос и стойкость валков.

ВНИИПИ Заказ 10106/8

Тираж 816, Подписное

Филиал ППП "Патент", r.Óæãoðoä,óëÏôîåêTHàÿ,4

3:

И ф т

5 5

Ъ .. ф

Ь

Ъ

Ч окружные скорости верхне о и нижнего валков соответственно, — рассогласование скоростей валков в клети; — усилие прокатки.

Технико-экономические преимущест25 ва предлагаемого способа состоят в том, что поочередная работа каждого из дейормирующих валков то в режиме ведущего, то в режиме ведомого, выравнивает износ.валков, повышает качество прокатываемого металла и стойкость валков.

3а базовый объект принята действующая технология прокатки металла с гарантированной прочностью на стане 2000. Экономический эффект от внедрения способа составит

500 тыс. руб. в год.