Способ прокатки листов

Иллюстрации

Показать всеРеферат

СПОСОБ ПРОКАТКИ ЛИСТОВ, включаю11Ий калибровку слябЬв по ширине реверсивной прокаткой в вертикальной клети и Последующую прокатку в горизонтальной клети-, отличающийся тем, что, с целью повыления выхода годного путем снижения боковой и торцовой обрези, калибровку слябов осуществляют под углом .З-ЗО к оси прокатки. 05 00 о: lN5

СОЮЗ GOBETCHHX

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

3(511 В 21 В 1/38, I

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ фиг.!

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3395976/22-02 (22) 15;02.82 (46) 23.12.83. Бюл. 9 47 (72) Ю. В. Коновалов, Ю. В. Фурман, В. Г. Носов, Н.,Н. Шкурко, A. М. Шкурко, Н. Н. Попов и A. Г. Сумской (71) Донецкий научно-исследовательский институт черной металлургии (53) 621.771.23.06(088.8) (56) 1. Авторское свидетельство СССР

Р 716653, кл. В 21 В 1/38, 1978.

2. Заявка Японии Р 56-114501, кл. В 21 B 1/02, 1980.

3. Ткалич К. Н. и др. Опыт освоения толстолистового стана 3600.

"Сталь", 1977, Р 7, с. 631-632.

„„SU„„1061862 А (54) (57) СПОСОБ ПРОКАТКИ ЛИСТОВ, включающий калибровку слябов по ширине реверсйвной прокаткой в вертикальной клети и последующую прокатку в горизонтальной клети, о т л ич а ю щ и и с я тем, что, с öåëûî повьлаения выхода годного путем снижения боковой и торцовой обрези, калибровку слябов осуществляют под углом,З-ЗОС к оси прокатки.

1061862

Изобретение относится к области прокатного производства и может быть использовано при производстве широких листов на листовых станах горячей прокатки, имеющих и своем составе вертикальную клеть.

Известен способ прокатки листов, н котором деформацию слябов осуществляют в направлении, перпендикулярном к продольной оси готового листа с переменными обжатиями, осуществляемыми путем перемещения валков гориэонтальной клети, причем относительные обжатия в средней части сляба на 0,5-20,0% больше, чем на концевых участках при захвате и выбросе. Этот способ направлен на уменьшение торцовой обреэи (1 3.

Недостаток способа заключается н том, что н нем не предусмотрена возможность удравления Формой боковых граней и, кроме того, его реализация возможна только на клетях, нажимные винты которой могут перемещаться при наличии металла в межвилковом растворе.

Известен способ горячей прокатки слябов в вертикальной клети, направленный на снижение длины концевой обрези за счет уменьшения неравномерности деформации торцовых граней сляба по его ширине Г2 3.

Недостаток данного способа состоит н том, что он требует металлоемкого оборудования, так, например, оптимальная величина диаметра бочка валка при прокатке сляба шириной два метра и толщиной 250 мм составляет четыре метра.

Наиболее близким способом к пред:ложенному по технической сущности и достигаемому результату является способ прокатки листов, в котором управляют Формой боковых граней, и включающим калибровку слябов по ширине посредством прокатки н реверсивной вертикальной клети и последующую прокатку н горизонтальной клети С33.

Однако н известном способе не предусматривается управление формой торцовых граней, что не позволяет снизить количество торцовой обрези.

Целью изобретения является повышение выхода годного путем снижения боковой и торцовой обрези.

Поставленная цель достигается тем, что согласно способу прокатки листов, включающему калибровку слябон по ширине реверсивной прокаткой в вертикальной клети и последующую прокатку в горизонтальной клети, калибровку слябов осуществляют под углом 3-30 к оси прокатки.

О

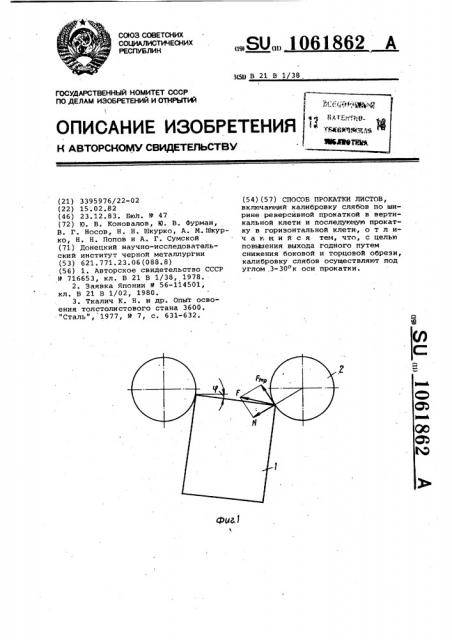

На фиг 1 показан момент задачи сляба в вертикальную клеть (согласно предлагаемому способу) на фиг.2то же (согласно известному способу); ми в каждом проходе равно 2 мм.

В третьем проходе обжатие составляет 4 мм, а угол задачи 0 . Четвертый образец прокатали с теми же обжатиями н вертикальных валках, но с углом задачи во всех проходах, равным Оо. Далее все образцы прокатали в горизонтальных валках по продольной схеме с одинаковыми обжатиями до конечной толщины 5 мм.

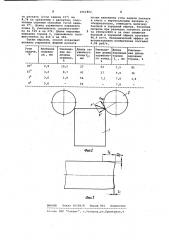

Результаты замера формы передних концов раскатов приведены в таблице.

Величина. сужения переднего конца ьb первого раската (угол задачи

ЗОО) уменьшилась на 19,5Ъ, а нторо5

65 на фиг. 3 — форма концевых участков готовых раскатон.

При калибровке слябов по ширине н клети с вертикальными валками и последующей прокатке в клети с горизонтальными валками в первых проходах раскат задают в клеть с вертикальными валками под углом, изменяющимся в пределах от 3 до 30

Верхняя граница диапазона изменения угла задачи Ч соответствует максимальному углу захвата. Нижняя граница соответствует углу задачи, меньше которого влияние последнего на изменение формы раската незначительно. При задаче раската в клеть с вертикальными валками под углом V изменяется направление действия сил трения F« H Ho H oH N на контактной поверхности, по сравнению с обычной прокаткой, вследствие чего на переднем конце раската большая часть металла идет в уширение. В сле дующем проходе для обеспечения симметрии угол задачи меняют на противопложный, лежащий на той же диагонали. Для выравнивания суммарного обжатия по длине раската последний проход в клети с вертикальными валками производят по обычной схеме, т.е. с углом задачи, равным Оо.

Изменяя угол задачи ч и величи- . ну обжатия раската, изменяют величину сужения переднего и заднего концов и форму торцов раската. Так, при увеличении угла задачи величина сужения концон и величина образующихся неровных торцов уменьшаются. Таким образом, способ позволяет с помощью клети с вертикальными валками не только калибровать слябы по ширине, но и при этом активно управлять Формой раската.

Пример. На лабораторном днухвалковом стане с диаметром валков

70 мм прокатали 4 образца иэ пластилина с начальными размерами 6 ° b8

13х43х68 мм. Три образца прокатали в вертикальных валках по предлагаемому способу ° При этом угол задачи первого образца в первых двух проходах равен 30, второго 15О, третьего 3 . Обжатие вертикальными валка1061862

Угол задачи, Ч

Длина зауженного конца 82, мм

Уменьшение ве.личины сужения, %

Величина сужения

db мм

Уменьшение длины зауженного конца,.

Длина неровных торцов

С„, мм

Уменьшение длины неровных торцов, %

1,5

300

19,5

2,9

52

15

8,7

3,2

5,0

3,6

5,9

7,1

7,8

3,6

56

3,6

7,8

ФИГ

Фиа3

ВНИИПИ Заказ 10106/8 Тираж 816 Подписное

Филиал ППП "Патент ", т . Ужгород,ул. Проектная,4 го раската (угол задачи 15О) на

8,7% по сравнению с раскатом, полученным обычным способом (угол задачи Оо). Длина зауженного переднего конца 3g уменьшилась соответственно на 52% и íà 27%. Длина неровных передних торцов 3„ уменьшилась соответственно на 81% и на 36%.

Таким образом, способ позволяет активно управлять формой раската путем изменения угла задачи раската в клеть с вертикальными валками и, следовательно, уменьшить величину боковой и торцовой обрези. Экономия металла при размерах готового раска5 та 2000х12000 и за счет снижения боковой и торцовой обрези составит

86,9 кг/т. Экономический эффект .от использования изобретения составит .4,96 руб/т.