Устройство для обжатия переднего конца труб большого диаметра

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ОБЖАТИЯ ПЕРЕДНЕГО КОНЦА ТРУБ БОЛЬШОГО ДИАМЕТРА, включающее рабочий стол с установленными на нем волокодержателем с волокой , снабженным приводом осевого перемещения Н расположенными в протнвоположйом конце рабочего стола сменными неподвижными упорами, механизм центрирования и фиксации труб, выполненный в внде расположенного на рабочем столе вдоль оси волочения ряда зажимных механизмов, каждый из которых выполнен в виде двух зажимг ных элементов с приводом их сближения, отличающееся тем, что, с целью сокращения времени настройки устройства при обработ.ке труб различного диаметра, привод сбли-: женйя каждого зажимного элемента выполнен в виде двух шарнирно связанных рычагов, один конец которых шарнирно закреплен на рабочем столе, а другой шарннрнф связан с ползуном, на котором закреплен зажимной элемент , установленный на рабочем столе в поперечном пазу, а шарниры , соединяющие рычаги,- связаны между собой тягами, установленными на траверсе i размещенной в параллельных направляющих рабочего стола и снабженной приводом (Л осевого перемещения. О5. 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК з g В 21 С 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3404029/22-02 (22) 04.03.82 (46) 23.12.83. Бюл. № 47 (72) Н. Е. Клайс, Н. С. Кравченко, К. Х. Клайс и В. К. Еремеев (71) Иркутский ордена Трудового Красного

Знамени завод тяжелого машиностроения им. В. В. Куйбышева (53) 621.778.1 (088.8) (56) 1. Авторское свидетельство СССР № 162096, кл, В 21 С 5/00, 1962.

2. Авторское свидетельство СССР № 165155, кл. В 21 С 5/00, 1962. (54) (57) УСТРОИСТВО ДЛЯ ОБЖАТИЯ

ПЕРЕДНЕГО КОНЦА ТРУБ БОЛЬШОГО

ДИАМЕТРА, включающее рабочий стол с установленными иа ием волокодержателем с волокой, снабженным приводом осевого перемещения и расположенными в противоположном конце рабочего стола сменными непод„„SU„„1061877 А вижными упорами, механизм центрирования и фиксации труб, выполненный в виде расположенного на рабочем столе вдоль оси волочения ряда зажимных механизмов, каж- . дый из которых выполнен в виде двух зажимных элементов с приводом их сближения, отличающееся тем, что, с целью сокращения времени настройки устройства при обработ.ке.труб различного диаметра, привод сближения каждого зажимного элемента выполнен в виде двух шарнирно связанных рычагов, один конец которых шарнирно закреплен на рабочем столе, а другой шарнирнд связан с ползуном, на котором закреплен зажимной элемент, установленный на рабочем столе в поперечном пазу, а шарниры, соединяющие рычаги; связаны между собой тягами, установленными на траверсе1 а размещенной в параллельных направляющих рабочего стола и снабженной приводом осевого перемещения.

С:!

061877

Устройство относится к области волочильного производства, в частности к подготовке захваток на концах труб перед волоче4ием путем проталкивания через волоку.

Известно устройство для обжатия переднего конца труб большого диаметра, содержаи(ее рабочий стол с. установленными на нем волокодержателем с волокой, снабженный приводом подвижный задний упор, а также механизм центрирования трубы, выполненный в виде неподвижных и подвижных губок (! ).

Недостатком устройства является необходимость смены неподвижных губок при переходе на другой диаметр обрабатываемой трубы, что приводит к потребности большого, количества сменной оснастки, а также зйачительным трудозатратам при перенастройке.

Наиболее близким техническим решением к изобретению является устройство для обжатия переднего конца труб больщого диаметра, включающее рабочий стол с установленными на нем волокодержателем с волокой, снабженным приводом осевого, перемещения, и расположенными в противоположном конце стола сменными, неподвижными упорами, механизм центрирования и фиксации труб, выполненный в виде рас положенных на рабочем столе вдоль оси ряда зажимных механизмов, из которых выполнен в виде двух зажимных элементов с приводом их сближения (2).

Недостатком известного устройства является сложность точной настройки каждой неподвижной регулируемой губки при пере- ходе на другой диаметр обрабатываемой трубы, а также значительно большая трудоемкость перенастройки.

В таком устройстве при изменении обрабатываемой трубы возможны следующие варианты перенастройки центрирующего механизма: по эталону {трубе) — для этого необходимо большое количество эталонов; настройка визуальная — не обеспечивает высокой точночти совмещения оси трубы с осью волоки и допускает волнообразность трубы с последующей потерей продольной устойчивости и ее изгибом при проталкивании, при этом каждая неподвижная губка в отдельности регулируется вруч-. ную винтом, процесс настройки длителея во.времени и трудоемок, особеннр для труб большого диаме тра, Целью изобретения является сокращение. времени настройки устройства при обработке труб различного диаметра.

Цель достигается тем, что в устройстве для обжатия переднего конца труб большо- го диаметра, включающем рабочий стол с установленными на нем волокодержателем с волокой, снабженным приводом осевогс перемещения и расположенными в противо положном конце рабочего стола сменными неподвижными упорами, механизм центри. рования и фиксации труб, выполненный ц виде расположенного на рабочем столе вдоль оси волочения ряда зажимных механизмов, каждый из которых выполнен в виде двух зажимных элементов с приводом

4х сближения, привод сближения каждого зажимного элемента выполнен в виде двух шарнирно связанных рычагов, один конец которых шарнирно закреплен на рабочем .столе, а другой шарнирно связан с ползуном, на котором закреплен зажимной эле10 мент, установленным на рабочем столе в поперечном пазу, а шарниры, соединяющие рычаги, связаны между собой тягами, установленными на траверсе, размещенной в продольных направляющих рабочего стола и снабженной приводом осевого перемеще15 ни я.

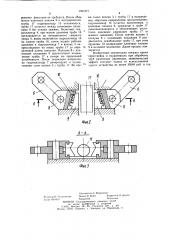

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — механизм зажима трубы; на фиг. 3 — разрез А-А на фиг. 2.

Устройство содержит рабочий стол 1 с установленными на нем волокодержателем

2О 2 с волокой 3, снабженной гидроцилиндром

4 его осевого перемещения. В противоположном конце рабочего стола установлен неподвижный сменный упор 5. Механизм центрирования и фиксации труб выполнен в ви25 де расположенных вдоль оси рабочего стола

1 нескольких зажимных механизмов, выполненных в виде двух. =-,àæèìíûõ элементов с приводом их сближения, привод сближения каждого зажимного элемента выполнен в виде двух шарнирно связанных рычагов зп 6 и 7, один конец которых шарнирно установлен на рабочем столе 1, а другой шарнирао связан с ползуном 8, HB котором закреплен зажимной элемент в виде плашки 9,. установленным в поперечном пазу рабочего стола 1. Плашки 9 удерживаются в исходном положении пружинами 10. Клин плашки 9 направлен в сторону, противоположную осуществлению деформ ации, т.е. к волоке

3. В поперечном сечении клиновые плашки

9 выполнены в виде призмы.

Средние шарниры 11 рычагов 6 и 7 сое4О динены между собой тягами 12 и 13, расположенными параллельно и симметрично относительно оси устрсйства. Тяги 12 и 13 установлены на траверсе 14, снабженной гидроцилиндром 15 ее осевого перемещения и установленной в продольных направляющих 16 рабочего стола 1.

Устройство работает следующим образом.

Трубу 17 подают на рабочий стол 1 между раздвинутыми клиновыми плашками 9.

Включают гидроцилиндр 15. Усилие от траверсы 14 через тяги 12 и 13 передается на средние шарниры 11 рычагов 6 и 7. Ползуны 8 с клиновыми плашками 9 сближаются, устанавливая трубу 17 по оси волоки 3, причем точность центрирования оси трубы у 17 с оськ> волоки 3 обеспечивается системой рычагов 6 и 7, шарниров 11, тяг 12 и

13, и при переходе на следующий диаметр трубы 17 перенастройка механизма центри1061877 Риг.2

А-л

Составитслв Г:. Воронкова

Техреду И. Верес Корректор И. Эрдейи

Тираж 8!6 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! !3()35, Москва, Ж вЂ” 35, Раугиская наб., д. 4/5

Филиал ППП <Г1атент>, г. Ужгород, ул. Проектная, 4

Редактор H. Г!угиненкова наказ IOI09/9 з рования фиксации не требуется. После сближения клиновых плашек 9 и центрирования трубы 17 гидроцилиндр 15 отключается, труба 17 остается между клиновыми плашками 9 без усилия зажима. Включают гидроцилиндр 4, при малом давлении труба 16 доталкивается до неподвижного сменного упора 5, вновь включается гидроцилиндр 15 на зажим трубы 16, затем подают рабочее давление в гидроцилиндр 7 и волоку 3 напрессовывают на конец трубы 17 до .опре- 10 деленной длины захватки; Полэуны 8 с кли.новыми плашками 9 препятствуют искривлению трубы 17 и потере ею продольной устойчивости. После окончания напрессовки гидроцилиндр 7 реверсируют и осуществляют съем волоки 3 с трубы 17. Во вре- "о

4 мя съема волоки 3 с трубы 17 в направлении, обратном направлению проталкивания, гидроцилиндр 15 остается включенным, и клиновые плашки 9, прижатые к трубе 1? самоэаклиниваются и обеспечивают достаточно надежное удержание трубы 17 от осевого смещения. После снятия волоки 3 ползуны 8 с клиновыми плашками 9 раздвигаются, освобождают трубу 17, при этом пружины 10 возвращают клиновые плашки

9 в исходное положение. Далее процесс повторяется.

Изобретение значительно снижает время перестройки и трудоемкость при,обработке труб различных диаметров, экономический эффект составит только от использования одного устройства не менее 30548 руб. в год.