Способ безопочной формовки и сборки

Иллюстрации

Показать всеРеферат

СПОСОБ БЕЗОПОЧНОЙ ФОРМОВКИ И СБОРКИ, включающий изготовление вертикально разделенных частей форм с получением отпечатка части модели и литниковых каналов на ее сторонах и сборку в непрерывную горизон тальную стопку, при этом полость отливки выполняют в двух или более частях формы, на крайних частях которой получают отпечаток модели с выходом на одну сторону, перпендикулярно разъему, отличающийся тем, что, с целью ПОВЫ-; шения производительности, снижения металлоемкости и мощности формовочного оборудования при изготовлении крупногабаритных деталей, превышающих по габаритам размеры изготавливаемых частей форм, в последних дополнительно выполняют горизонтальный разъем. (Л С Ч 6 S f

СОЮЭ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

ЕЕСПУВЛИН

09) (И) Ц5)) В 22 С 11/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР п0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К ABTOPCHO5hV СВИДЕТЕЛЬСТВУ (21) 3330842/22-02 (22) 14.08.81 (46) 23.12.83. Бюл. )) 47 (-72) Т.И. Ахтырская и Ю.Г. Винюков (71) Харьковский филиал Всесоюзного научно-исследовательского института литейного машиностроения, литейной технологии и автоматизации литейного производства (53) 621.744. 06(088. 8) . (56) 1. "Экспресс-информация ТОЛП"

1979 9 48.

2. Авторское свидетельство СССР по заявке Р 1933612/22-02,08.06.73. (54) (57) СПОСОБ БЕЗОНОЧВОЙ ФОРМОВКИ

И СБОРКИ, включающий изготовление вертикально разделенных частей форм с получением отпечатка части модели и.литниковых каналов на ее сторонах и сборку в непрерывную горизонтальную стопку, при этом полость отливки выполняют в двух или более частях формы, на крайних частях которой получают отпечаток модели с выходом на одну сторону, перпендикулярно разъему, о т л и ч а юшийся тем, что, с целью повышения производительности, снижения металлоемкости и мощности формовочного оборудования при изготовлении крупногабаритных деталей, превышающих по габаритам размеры изготавливаемых частей форм, в последних дополнительно выполняют горизонтальный разъем.

Способ применим для стержневых и безстержневых отливок любой сложнос ти и любой длины при условии, что по ширине и высоте отливка размещается в поперечном сечении формы.

1<ачественным отличием предлагаемого способа является резкое увеличение размеров изготавливаемых отливок йез увеличения разъема форм за счет размещения отливки не в одной паре, а в нескольких парах полуформ, что позволяет длину формуемой отлив» ки поставить в зависимость не от максимального размера разъема форм, а or длины пар полуформ, образующих

Изобретение относится к литейному производству, в частности к из,готовлению отливок на автоматических линиях безопочной формовки.

Формовку крупногабаритных деталей в настоящее время осуществляют на плацу, что требует использования значительного количества ручного труда и малопроизводительно.

При более производительной машинной опочно формовке отливки обычно раз-- 10 мещают в двух полуформах — нижней и верхней,. располагая отливку в плоскости разъема форм, причем длина отливки должна быть на 50-150 мм меньше максимального размера разъема. В этом случае размеры изготавливаемых отливок ограничены габаритами площади разъема полуформ. Применение опок при автоматической формовке требует существенного удорожания парка спок (за счет увеличения их точности, прочности и количества ), увеличения числа исполнительных механизмов линии в связи с необходимостью перемещения спок, усложнения операции выбивки, требует дополнительных мощностей, площадей и увеличения металлоемкости линии.

Эти недостатки устраняются при безопочной формовке. . Известны автоматические линии ЗО парной безопочной формовки с горизон тальным разъемом форм, позволяющие сохранить привычные отработанные модельные комплекты, литии ковые системы,и стержни. Для лучших современ 35 ных образцов максимальные габариты разъема форм парных безопочных форм составляют: для автоматов ZFS (ФРГ)

810 762 мм, для автоматов Forme.tie (ФРГ) 1200 "1000 мм, для автоматов 4О

Stoto-×à11÷oãÊ (ФРГ1 1270х1070 мм.

Данные линии работают на основе способа парной безопочной формовки и сборки, при котором изготавливают две полуформы (низа и верха ) путем образования замкнутого отпечатка моделей и литниковой системы на одной ,из сторон полуформы и стыкуют полуформы по сторонам, несущим отпечатки, образуя при этом форму, Нри этом размещают отливку (или отливки ) 5О в плоскости разъема одной пары полуформ, а литниковую чашу и стояк . формуют в каждой полуформе верха (1 1.

При этом способе размеры изготавливаемых отливок ограничены габаритами площади разъема безопочных полуформ и, следовательно, этот способ не пригоден для изготовления отливок, длина которых превышает макси» мальный размер разъема. Поэтому для

I изготовления протяженных отливок данным способом потребовалось бы увеличение площади разъема полуформ.

Однако увеличение площади разъема требует увеличения .усилий, дейст- 65 вующих в формовочном блоке, и, следовательно, его габаритов, мощности, металлоемкости, а также прочности формовочной смеси и устройств для предварительного разрушения форм перед выбивкой.

Таким образом, существующий способ парной безопочной формовки предназначается для получения мелких и части средних отливок незначительных габаритов.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ безопочной формовки и сборки, включающий изготовление вертикально разделенных частей форм с получением отпечатка части модели и литниковых каналов на ее сторонах и сборку в непрерывную горизонтальную стопку, при этом полость отливки выполняют в двух или более частях формы, на крайних частях которой получают отпечаток модели с выходом на одну сторону, перпендикулярно разъему L2 ).

К .недостаткам известного способа следует отнести сложность технологии получения отливок, при этом габарит отливки не намного превышает габа-. риты изготавливаемых частей форм.

Цель изобретения — повышение производительности, снижение металлоемкости и мощности формовочного оборудования при изготовлении крупногаба" ритных деталей, превышающих по габаритам размеры изготавливаемых частей форм.

Поставленная цель достигается тем, что согласно способу безопочной формовки и сборки, включающему изготовление вертикально разделенных частей форм с получением отпечатка части модели и литниковых каналов на ее сторонах и сборку в непрерывную горизонтальную стопку, при этом полость отливки выполняют в двух или более частях формы, на крайних частях которой получают отпечаток модели с выходом на одну сторону, перпендикулярно разъему, в частях изготавливаемых форм дополнительно выполняют горизонтальный разъем. 1061911 форму. Способ предполагает не обязательно дополнительное горизонтальное положение плоскости разъема форм, которое является предпочтительным, но также вертикальное и наклонное.

Полуформы, образующие отливку в зависимости от формы поперечного сечения отливки, могут быть изготовлены с помощью одной или нескольких пар модельных комплектов. Отливка любой длины, имеющая постоянное поперечное сечение, может быть выполнена по двум парам модельных комплектов (средняя и концевая ). Вообще же количество модельных комплектов, образующих полость отливки, зависит от ее формы и длины;

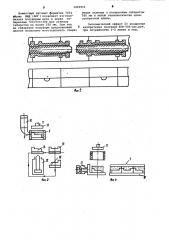

На фиг. 1 дана схема расположения отливки в трех парах полуформ с дополнительным горизонтальным разъемом, .изготовленных с использованием .двух пар модельных комплектов; на фиг. 2 — схема расположения отливки в трех парах полуформ с дополнительным вертикальным разъемом, изготовленных с использованием двух пар модельных комплектов; на фиг. 3 — 7 схема примера конкретного исполнения способа.

Предлагаемый способ состоит из следующих операций: а! устанавливают на устройство для формовки полуформ низа модельный, комплект для изготовления первой крайней части полуформы низа (этот же комплект может служить также для образования последней крайней части отливки );

Ь) формуют часть полуформы низа, несущую первую крайнюю часть полуформы низа, фиг. 1 поэ. 1 (она может быть одновременно последней крайней частью );

6} выдают крайнюю часть полуформы низа на сборку;

i) меняют модельный комплект на устройстве для формовки;

d) формуют среднюю или средние части полуформы низа, поз.2;

e) выдают среднюю или средние части полуформы низа на устройство для сборки, (При необходимости перед повторением операций д и е повторяют операцию г, т.е. меняют модельный комплект ). ж } если первая крайняя часть полуформы не служила одновременно rtocледней крайней, то выполняют операции, d, 8 для крайней последней части полуформы;

3) собирают на устройстве для .сборки последовательно поступающие части полуформы низа в непрерывную горизонтальную стопку частей полуформы низа, образуя при этом полуформу низ а; и ) проставляют жеребейки, стержни 3 и т.д. в полуформу низа; к) выполняют операции а, б, s ъ д, е, ж, з для частей полу-: формы верха 4 и 5, л) собирают полуформу низа с полуформой верха, одна иэ частей которой несет литниковую чашу б.

Из соображений удобства сборки форм или простановки стержней способ разрешает также устанавливать полуформы верха по частям.

10 Способ может быть осуществлен на любом оборудовании, обеспечивающем смену модельных комплектов, например, эа счет применения плавающей оснастки.

Способ уплотнения формовочной сме-. си при осуществлении способа формовки и сборки может быть, любым (прессование, пескодувно"прессовый процесс, импульсное и т.д. ), лишь бы он разрешал изготовление описанных полуформ.

Формовочную чашу располагают в одной иэ частей верхней полуформы в середине, либо с края формы.

Осббенность модельных комплектов, применяемых при данном способе, заключается в том, что они дают воэможность создания незамкнутых цо одной или двум сторонам брикета отпечатков. Это достигается просто. При прессовом, пескодувно-прессовом, импульсном и других способах формообразования край модели должен совпадать с краем подмодельной плиты.

Пример конкретного исполнения способа представлен z. виде упрощен35 ной схемы выполнения операции при осуществлении формовки и сборки формы с горизонтальным разъемом, состоящей иэ трех пар полуформ, на пескодувно-прессовой машине с боковым

40 вдувом и двусторонним прессованием с применением плавающей оснастки, состоящей из трех пар модельных комплектов.

На фиг., 3 и 4 представлены операции а, Б, 6,,ъ, д, 6, ж, э, 45 и,к à частей полуфор 7 Верха. Дя их выполнения использована формовочная камера 8 с вдувным отверстием 9, пескодувный узел 10, два пресвующих цилиндра 11 и 12, иэ которых один

50 несет гладкую плиту 13, а второй вводит в камеру и осуществляет до- .. прессовку смеси одной из подмодельных с моделями плавающих плит 14

16. Цилиндр 10 служит также вытал55 кивателем, а цилиндр 17 передает части полуформы верха на сборку в установшик 18 полуформы верха.

На фиг. 5 и б представлены те

60 же операции для частей полуформы низа 19, куда укладывают стержень

20. При этом полуформа низа находится на транспорте 21.

На фиг. 7 представлена форма 22, которая образована наложением по.— луформы 7 с помощью установшикэ 18.

1061911

° ° ° °

° ° °

° ° ° °

\ °

° ° Ф

° ° ° ф

Известный автомат форматик 7272, фйрмы ВИД (ФРГ ) позволяет изготавливать полуформы низа и верха габаритами 720м720 300 для отливок габаритом не более 550 мм. При тех же габаритах полуформ предложенный способ позволяет изготавливать стерж. невые отливки с поперечным габаритом

500 мм и любой технологически целесообразной длины.

Ф

Экономический эффект от внедрения изобретения составит 400-500 тыс. руб. при потребности 1-2 линии в год.

1061911

2/

Zf

fez.!

Составитель В. Сазонов

Редактор С. Лыжова Техред B. алекорей Корректор.й. Ференц

Заказ 10112/10 Тираж 813 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д; 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4