Способ дуговой сварки плавящимся электродом в узкую разделку

Иллюстрации

Показать всеРеферат

1. СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В УЗКУЮ РАЗ- . ДЕЛКУ, при котором дугу возбуждают в разделке, a процесс сварки ведут на оптимальном режиме с подачей дополнительной присадочной проволоки в хвостовую часть сварочной ванны, о тли чающийся тем, что, с целью повышения качества при сварке стыков труб с перекрытием путем улучшения формирования шва в начале и конце процесса, разделку выполняют шириной, равной 3-5 диаметрам электрода с притуплением , возбуждают дугу на дне разделки на токе на 40-60%- меньше оптимального, после оплавления поверхности притупления разделки увеличивают режим до оптимального с погружением конца электрода в ванну до уровня дна разделки, и одновременно начинают перемещение электрода со скоростью сварки и подачу присадочной проволоки со-скоростью, , превышающей оптимальную в 4-6 раз, и при достижении сварочной ванны размеров, при которых гидростатическое давление жидкого металла равно давлению дуги, скачком уменьшают скорость подачи присадочной проволоки до оптимальной и смицаю-т ее на расстояние от элек- j трода, равное 0,6-0,8 длины хвосто (Л вой части ванны, a по окончании процесса сварки производят перекрытие сварного шва до получения объема сварочной ванны 0,1 - 0,2 от объема сварочной ванны при сварке на оптимальном режиме . а со ел а

СОЮЗ СОВЕТСКИХ

РЕСПУБЛИК

0% (11) . ОПИСАНИЕ ИЗОБРЕ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И (ЛКРЫТИЙ (21) 3497663/25-27 (22) 04.10,82 (46) 23.12.83. Бюл. М 47 (72) В.А. Букаров, С.И. Полосков, В.В. Рощин, В.A.. Хаванов, В.П. Игумнов и A.Ì. Курбатов (53) 621 ° 791 .75 (088.8) (56) 1. Авторское свидетельство СССР

9 256917, кл. В.23 К 9/16, 1968.

2. Авторское свидетельство СССР

Р 633688, кл. В 23 К 9/16, 1977 (прототип).. (54)(57) 1. СПОСОБ ДУГОВОЙ СВАРКИ

ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В УЗКУЮ PA3.—

ДЕЛКУ, при котором дугу возбуждают в разделке, а процесс сварки ведут на оптимальном режиме с подачей дополнительной присадочной проволоки в хвостовую часть сварочной ванны, о тл и ч а ю шийся тем, что, с целью повышения качества при сварке стыков труб с перекрытием путем улучшения формирования шва в начале и конце . процесса, разделку выполняют шириной, равной 3-5 диаметрам электрода с притуплением, возбуждают дугу на дне разделки на токе на 40-60%.меньше оптимального, после оплавления поверхности притупления разделки увеличивают режим до оптимального с погружением конца электрода в ванну до уровня диа разделки, и одновременно начинают перемещение электрода со скоростью сварки и подачу присадочной проволоки со скоростью, превышающей оптимальную в 4-6 раэ, и при достижении сварочной ванны размеров, при которых гидростатическое давление жидкого металла равно давлению дуги, скачком уменьшают скорость подачи присадочной проволоки до оптимальной и смещают ее на расстояние от элек- д трода, равное 0,6-0,8 длины хвасто- Е вой части ванны, а по окончании про- уу цесса сварки производят. перекрытие сварного шва до получения объема сварочной ванны 0,3 - 0,2 от объема сварочной ванны при сварке на оптимальном режиме.

О аа4

1061956

Изобретение относится к способам дуговой сварки плавящимся электродом стыковых соединений с узкой разделкой кромок и подачей дополнительной присадочной проволоки В хвосто» 5 вую часть сварочной ванны и может быть использовано во всех отраслях народного хозяйства.

Известен способ электродуговой сварки в среде защитных газов непла "

10 вящимся электродом с присадочной проволокой, при котором расстояние между;кромками разделки выбирают

:не более величины капи тярного зазора, неплавящийся электрод вводят в зазор на величину залегания первого прохода, возбуждают дугу на одной из кромок, а в момент оплавления дугой кромки подают присадочную проволоку и ведут сварку на опти-. мальном .режиме 1j. 20

Недостатками способа являются невозможность удержания большого объема ванны на весу, а следовательно, малая производительность, а также неизбежное возникновение про-, 25 жогов и нарушение формирования шва., Наиболее близким к изобретению является способ дуговой сварки плавящимся электродом, при котором выполняют узкую разделку кромок, дугу воз- 30 буждают в разделке, а процесс ведут на оптимальном. режиме с подачей дополнительной присадочной проволоки в хвостовую часть сварочной ванны (2 .

При сварке известным способом ис- 35 пользуют высокие токи. Кроме того, колебание электрода Вдоль его оси вызывает значительное разбрызгивание и ухудшение качества швов.

Целью изобретения является повы- 40 шение качества при сварке стыков труб с перекрытием путем улучшения

Ф формирования в за в начале и конце процесса. ведут на оптимальном режиме с подачей дополнительной присадочной проволоки в хвостовую часть сварочной ванны, разделку выполняют шириной, равной 3-5 диаметрам электрода с притуплением, возбуждают дугу на дне разделки на токе 40-60 меньше оптимального, после оплавления поверхности притупления разделки увеличивают режим до оптимального с погружением конца электрода в ванну до уровня дна разделки и одновременно начинают перемещение электрода со скоростью сварки и подачу присадочной проволоки со скоростью, превышающей оптимальную в 4-6 раз, и при достижении сварочной ванны размеров,при которых гидростатическое давление жидкого металла равно давлению дуги, скачком уменьшают скорость подачи присадочной проволоки до бптимальной и смещают ее на расстояние от электрода, равное 0,60,8 длины хвостовой части ванны, а по окончании процесса сварки производят перекрытие сварного шва до получения объема сварочной ванны

0,1-0,2 от объема сварочной ванны при сварке на оптимальном режиме.

Кроме того перекрытие сварного шва производят при постепенном уменьшении тока и скорости подачи электрода и .при достижении объема сварочной ванны, равной 0,5-0,6 объема ванны при сварке, прекращают подачу присадочной проволоки и кратковременно прерывают дугу, а затем уменьшают, скорость подачи электрода на 20-40% от скорости подачи присадочной проволокИ при сварке и начинают пода2. Способ по п. 1, о т л и ч а юшийся тем, что перекрытие сварного шва производят при постепенном уменьшении тока и скорости подачи электрода и при достижении объема сварочной ванны, равной 0,5-0,6 объема ванны при сварке, прекращают подачу присадочной проволоки и кратковременно прерывают дугу, а затем уменьшают скорость подачи, электрода на 20-403 от скорости подачи присадочной проволоки при сварке и начинают подавать ток на 30-40% меньше оптимального до окончания процесса пе рекрытия.

3. Способ по п. 1, о т л и ч а— ю шийся тем, что при перекрытии сварного шва после получения объема сварочной ванны, равной 0,5-0,6 объема ванны при сварке, прекращают подачу электрода и прерывают дугу б а присадочную .проволоку подают в переднюю часть ванны до окончания процесса перекрытия.

4. Способ по п. 3, о т л и ч а юшийся тем, что при подаче присадочной проволоки в переднюю часть ванны проволоку подогревают.

Поставленная цель достигается тем, что согласно способу дуговой сварки плавящимся электродом в узкую разделку, при котором дугу возбуждают в разделке, а процесс сварки

1061956 вать ток на 30-40% меньше оптималь- буждение дуги б. В течение переходноного до окончания процесса перекрытия. ro времени „ дуга б стабилизируетКроме того, при перекрытии свар- ся. Причем ток I при котором происного шва после получения объема сва- ходит возбуждение дуги.-б, на 40-60% рочной ванны, равной 0,5-0,6 объема меньше оптимального тока I „ . Ha ванны при сварке, прекращают подачу 5 токах меньше 40% оптимального проис- электрода и прерывают дугу, а приса ходит лишь оплавление дна 5 разделки дочную проволоку подают в переднюю и отсутствует оплавление кромок 3 и 4. часть ванны до окончания процесса пе; На токах больше 60% наблюдается рекрытия. обратная картина, что вызывает неКРоме того, при подаче присадочной () желательное явление в виде образопроволоки в переднюю часть ванны про- вания общей ванны и поднятия ее за

Iволоку подогревают. счет капиллярных сил, результатом чего

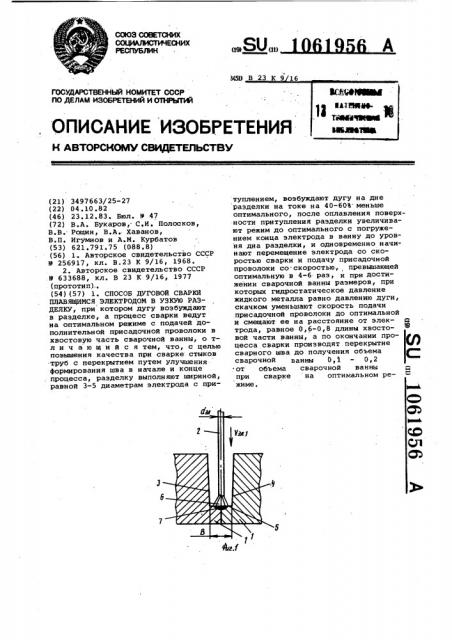

Благодаря предлагаемому способу -. могут быть короткие замыкания элексварки, который определяет порядок трода 2 и черезмерное разбрызгивание. выполнения начала и конца сварки, 35 При горении дуги 6 в течение времени обеспечивается необходимое залечи- t2 происходит оплавление дна 5 развание образующегося при сварке делки и образование ванны 7 (фиг. 1), кратера путем подачи дополнительного,после чего в течение времени t увеколичества расплавляющегося при свар- личивают ток и скорость подачи плавяке материала проволоки или электрода,2р щегося электрода. В результате дуга в результате чего улучшается формирова- 6 погружается в ванну 7 до тех пор, ние сварногошва в начале и в конце про- пока конец электрода 2 не будет на цесса, шов образуется без дефектов, одном уровне с дном 5 разделки крочто улучшает качество сварного мок 3 и 4. В этом случае происходит соединения. 25 сжатие дУги б, увеличивается ее тепНа фиг. 1 показана разделка кро- ловая мощность за счет возрастания

-мок и расположение в ней электрода; напряжения дуги б и повышается ее прона фиг. 2 — положение электрода после странственная устройчивость. Кроме погружения дуги в ванну; на фиг. 3 — того, возрастает интенсивность конрасположение электрода и дополнитель-Зр вективных потоков в ванне 7 по ее ной присадочной проволоки в начале боковым поверхностям 8 и 9, что припроцесса сварки; на фиг. 4 — то же, водит к изменению толщины жидкой в момент достижения сварочной ван- прослойки в поверхностях 8 и 9 и ной критических режимов; на фиг. 5 улучшению теплообмена дуги б с осрасположение электрода, дуги и до 35 новным металлом (фиг. 2) . Последнее полнительной присадочной проволоки улучшает оплавление кромок 3 и 4. в начале перекрытия шва; на фиг. 6 — . При погружении дуги б на заданную то же, в момент достижения размеров .величину начинают перемещения элекванны (0,5-0ib)V()Ä на фиг. 7 — по- .трода 2 со скоростью Ves . При двиложение электрода и ванны при заварке женин электрода 2 дуга 6 обеспечикратера; на фиг. 8 — расположение - < 40 вает асимметричность ванны в направ электрода и дополнительной приса-,лении сварки, образуя небольшую дочной проволоки при заварке крате- (переднюю) 10 и хвостовую 11 части ра за счет проволоки; на фиг. 9 — (фиг. 3). По истечении времени циклограмма процесса сварки с окон- в дугу 6 подают дополнительную причанием процесса по 1-му варианту; 45 садочную проволоку 12. Причем скона фиг. 10 — циклограмма окончания рость ее подачи в 4-6 раз выше оппроцесса сварки по 2-му варианту. тимальной. Связано это с тем, что

Способ осуществляется следующим скорость плавления проволоки 12 в образом. дуге 6 в 4-6 раз выше, чем в хвосПредварительно на стыках тРУб 1 5Q товой части 11 ванны 7. разброс обувыполняют разделку шириной В, рав- Словлен флюктуациями теплового изной (3-5) и .„, где d>z — диаметр лучения дуги б и конвективных потоплавящегося электрода 2. Необходи- ков в хвосте ванны 7, от которых мость выбора подобной ширины раз- зависит теплопередача к проволоке делки связана с тем, что при ширине gg 12, ее нагрев и плавление. меньшей 3йэ„ возрастает вероятность короткого замыкания электрода 2 с При достижении критических разкромками 3 и 4 разделки, а при ши- меров ванны 7 за время t< скачком рине разделки большей Sd „ невоз- изменяют скорость подачи проволоки можно одновременно оплавлять дно 5 12 до оптимальной и подают. проволоку разделки с кромками 3 и 4 (фиг.1). 12 в хвостовую часть 11 ванны 7 на

Затем в разделку подают со скоро- расстоянии (О, 6-0, 8) L ge от электрода стью Van плавящийся электрод 2 до 2 (фиг. 4) . Под критическими разкороткого замыкания с дном 5 раз- мерами понимается досижение объема делки. При коротком замыкании проис- V и высоты Н жидкого металла ван» кр кр ходит раплавление электрода 2 и воз- 65 ны, при которой гидростатическое

1061956 давление () 9 Н„, где p — плотность жидкого металла, g — ускорение земно-. го притяжения) становится соизмеримым(равным) давлению дуги Р (РД =

= р g Н„) . Дальнейшее увеличенйе размеров хвостовой части 11 ванны 7 5 приводит к перетеканию металла из хвостовой части 11 в переднюю 10, т.е. нарушению формирования шва.

Изменение зоны подачи проволоки 12 приводит к некоторому замораживанию 10 хвостовой части 11 ванны 7 и удержанию силами поверхностного натяже". ния (смачивание проволоки 12 с хвостовой частью 11 ванны 7) в результате чего высота Н„„ уменьшается до Но и процесс йротекает без нарушений формирования шва.

Последовательность выполнения операций в начале процесса сварки позволяет обеспечить плавное нараста. ние высоты шва 13, образуя поверхность шва 14 (фиг. 4). Сварку на оптимальном режиме продолжают в течение времени t6, т.е. полного оборота горелки вокруг стыка трубы 1.

В момент начала перекрытия (при положении дуги 6 на начале шва 13)

V и Io начинают постепенно

ЗЛ ОПт опт уменьшать (фйг. 9) .

При постепенном уменьшении скорости подачи электрода 2 и тока по- З0 степенно уменьшается объем хвостовой части 11 ванны 7. При этом уве-личивается длина дуги 6, электрод 2 .поднимается из глубины ванны 7 и дуга 6 горит на поверхности шва

14 (фиг. 5) . В момент достижения объема ванны 7 значений (0,1-0,2)V „,. где Ч вЂ” объем ванны 7 при сварке на оптймальном режиме, процесс прекращают. 40

При этих значениях объема ванны. 7 при свободной кристаллизации ее кратера на поверхности не наблюдается.

Для улучшения заврки кратера при уменьшении объема ванны 7 дополни- 45 тельно осуществляют операции по одному из вариантов.

Вариант 1, При уменьшении объема ванны 7 до значений(0,5-0,6)Ч „ прекращают подачу присадочной проволоки

12 и кратковременно прерывают ток.

При объеме ванны 7 меньше 0,5 Ч „,. электрод 2 утыкается в кристаллизирующий фронт ванны, а при объеме ванны более 0,6 Ч„„ увеличивается время заварки кратера. К моменту прекращения подачи присадочной проволоки

12 (t ) длина дуги 6 достигает размеров, при которых дуга 6 оплавляет оставшуюся часть поверхности шва 4 (фиг. 6) .

Поэтому при прерывании тока жидкий металл заполняет пространство, занимаемое-дугой 6, образуя монолитную ванну (фиг..7) » которая при последующей кристаллизации плавно замйкает б5 шов 13 беэ кратера. При коротком перерыве тока электрод 2 возбуждения дуги 6 входит непосредственно в ванну 7. Причем в момент обрыва дуги

6 одновременно изменяют скорость подачи электрода 2 на 20-40Ъ от оптимальной скорости подачи присадочной проволоки 12.â течение времени (фиг. 9). Такое изменение вызвано тем, что при отсутствии дуги 6 резко меняется тепловыделение в зоне ванны 7, а следовательно, тепло, идущее на плавление электрода 2. Последнее осуществляется только за счет теплоотвода из ванны 7. Поэтому, если скорость подачи электрода 2 при заварке Vïðç меньше, чем 20% от Чпр 0 1 то электрод 2 не успевает расплавить ся и утыкается в кристаллизационный фронт ванны 7. При скорости больше

50% от Ч„ „„„. электрод 2 может расплавиться над поверхностью ванны и вызвать разбрызгивание металла.

После того, как электрод 2 вошел в ванну 7, дополнительно для лучшего

его плавления подают ток на 30-40% меньше оптимального сварочного тока -"

Уменьшение тока связано с

;значениями уменьшения скорости по-дачи электрода 2 ° Только одновременное уменьшение скорости подачи электрода 2 на 20-30% от V „„ и тока на 30-40% от 3о т -позволяет обеспечить стабильное плавление электрода 2 при входе в ванну 7, В других случаях наблюдаются явления, описанные в разделе обоснования необходимых значений скорости подачи электрода 2 °

Подача электрода 2 в ванну 7 осу ществляется в.течение времени (фиг. 9) тока, объем ванны — (0,10,2)Ч .„„ . После этого ток прерывают и через время „ отводят в течение времени t электрод 2 из ванны 7.

Оставшаяся часть жидкой ванны 7 кристаллизируется в свободном состоянии без образования кратера на поверхности шва 14.

Вариат 2. При уменьшении объема ванны 7 до значений 0,5-0,6 путем постепенного уменьшения тока и скорости подачи электрода 2 прекращают подачу электрода 2 и обрывают дугу

6, а присадочную проволоку 12 подают в переднюю часть 10 ванны 7 до момента, когда объем ванны 7 будет (0,10,2)Ч„п, (фиг. 8 и 10) . Необходимость подачи проволоки 12 в переднюю часть

10 ванны 1 вызвано тем, что это наиболее нагретая часть ванны 7, а следовательно, из нее можно больше забрать тепла на расплавление проволоки 12.

При сварке на оптимальном режиме присадочную проволоку 12 подают в хвостовую часть 11 ванны 7 на рас1061956 стоянии (О, 6-0 к 8) 1 (фиг . »4) где — длина хвостовой части 11 ванны 7.

При подаче проволоки 12 в зону хвостовой части ванны 7, находящуюся на расстоянии меньше 0,6 Ехз, про5 волока 12 может расплавиться от излучения дуги 6, а следовательно, утратится возможность отбора тепла из хвостовой части ванны 7 (заморажива-: ние) проволокой 12. Это вызовет увеличение объема хвостовой части 11 ванны 7 больше критического и ухудшение формирования шва. При подаче проволоки 12 на расстоянии больше

0,8 L„< наблюдается примерзание проволоки 12 и также ухудшение стабильности течения процесса сварки.

Пример. Способ дуговой сварки плавящимся электродом с допол-.

<нительной подачей проволоки был опро- Я) бован на макете установки. В качестве источника. сварочного тока и подогрева проволоки использовали стандартный источник Вду-302,сваривали трубы из

:тали 12Х18Н10Т размером ф 219х14 мм. р5

Предварительно на стыках труб выполняли разделку шириной 5d „ и глубиной 9 -мм. Такая глубина .в момент погружения дуги в ванну не вызывала сквозного провара притупления разделки.

В качестве плавящейся и присадоч-<. ной проволок использованы проволоки ф 1,0 мм марки О4Х19Н11М3. Следовательно, ширина разделки составляла 5 мм.

Сварку выполняли в непрерывном режиме на токе прямой полярности. Первоначально зажигали дугу на токе

120 A при подаче электрода со .скоростью 60 м/ч. Затем в момент плав- 40 ленин дна разделки плавно увеличивали ток дуги до 250 А и скорость подачи электрода до 180 м/ч..соответственно. При этом наблюдали за положением конца электрода. На ука- 45 занном выше режиме конец электрода располагался на уровне дна разделки. В этот момент включали перемещение дуги со скоростью 7 м/ч и подавали присадочную проволоку в дугу 50 со скоростью 50 м/ч. При достижении критических размеров ванны (это был момент выхода высоты ванны над поверхностью свариваемых труб, что составило 15 мм) скачком уменьшали 55 скорость подачи присадочной проволоки до 30 м/ч, т.е. в 3,2 раза мень ше Ч„ „ . Одновременно регулировочным устройством проволоку смещали в хвостовую часть ванны. Длина хвостовой части ванны составляла 20-24 мм, а величина смещения присадочной проволоки при этом была равной 15 мм, т.е. 0,65 Ь„з. На установленном режиме осуществляли сварку поворотного стыка трубы. В момент перекрытия шва постепенно уменьшали объем ванны до значений (0,1-0,2)U«T. Объем ванны на оптимальном режиме V „T coñòàâ» лял 2-3 см . Колебания объема обусловлены флюктуациями конвективных потоков в ванне. При этом площадь поверхности зеркала составляля 23 см . Учитывая близкую.сходимость значений Vo„ è площади поверхности зеркала ванны, необходимое значение объема ванны (0,1-0,2)V „ определяли по площади поверхности зеркала ванны.

При достижении площади поверхности зеркала ванны 0,09 см процесс сварки прекращали. При свободной кристаллизации оставшейся части жидкого металла поверхность шва была чистой и отсутствовали кратеры.

Уменьшение объема ванны при выполнении перекрытия шва осуществляли следующим образом.

В момент начала перекрытия постепенно уменьшали ток и скорость подачи плавящегося электрода до тех пор, пока объем (площадь поверхности зеркала) ванны не достиг 1,0-1,5 см . или 1,0-1,5 см, Ток при этом составил

180 A а скорость Vù = 120 м/ч. В этот момент прекращали подачу присадочной проволоки и кратковременно прерывали ток.При этом одновременно уменьшали скорость подачи плавящегося электрода до значений 10 м/ч, что составляло

33% от Vд „ . В момент входа плавящегося электрода в ванну подавали ток 80 A т.е. на 32Ъ меньше, чем оптимальный ток. Подачу плавящегося электрода в ванну прекращали в мо— мент достижения ванной размеров

0,09 см . Затем прерывали ток и отводили электрод из ванны. При свободной кристаллизации оставшейся части ванны образование кратеров не наблюдалось.

Сварочные образцы были подвергнуты внешнему осмотру и металлографическим исследованиям. Качество формирования и защита . шва были хорошие.

Несплавлений, пор, трещин не обнаружено.

Применение способа позволяет при высоком качестве швов по сравнению с

:известным значительно улучшить качество сварки.

1061956

11 бп Оп7.

tp.

1061956

l061956

1061956

Р и

Уы

Vnp

УсР

ВНИИПИ Заказ 10119/13 Тираж 1106 Подписное

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4