Устройство для сборки под сварку

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ, содержащее два полукорпуса , установленных с возможностью осевого перемещения относительно друг друга, два гидроцилиндра с поршнями , жестко закрепленных на полукорпусах , и два ряда радиально расположенных штоков с нажимными башмаками , связанных с поршнями гидроцилиндров , отличающееся тем, что, с целью упрощения конструкции при обеспечении точности установки равномерного зазора под сварку между кромками свариваемых изделий, оно снабжено упором, размещенным между полукс зпусами с возможностью взаимодействия с поршнем гидроцилиндра одного из полукорпусов и жестко закрепленным на втором полукорпусе, а между нажимными башмаками и ради-. альньфли штоками, связанными с поршнем, взаимодействующим с упором, установлены упругие элементы.§ 2. Устройство по п. 1, о т л и (Л чающееся тем, что упругие элементы выполнены в виде тарельчатых пружин.

СОЮЗ СОВЕТСКИХ

О Ц

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВ,Ф

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3446154/25-27 (22)06.04.82. (46)23.12.83. Бюл. 9 47 (72)А.Г. Закревский, В.С. Ротенфельд и A.Ë. Малинин (71)Киевский филиал Специального конструкторского бюро "Газстроймашина" (53)621.791.039(088.8) (56)1. Патент ФРГ 9 1.105.539, кл. 49 h 31/09, 1958.

2. Авторское свидетельство СССР

Р 219044, кл. В 23 К 31/06, 1966(прототип) . (54)(57) 1. УСТРОЙСТВО ДЛЯ СБОРКИ

ПОД СВАРКУ, содержащее. два полукорпуса, установленных с возможностью осевого перемещения относительно друг друга, два гидроцилиндра с порш- нями, жестко закрепленных на полу,SU„„4 А @и В 23 К 37/04, В 23 К 31/06 корпусах, и два ряда радиально расположенных штоков с нажимными башмаками, связанных с поршнями гидроцилиндров, о т л и ч а ю щ е е с я тем, что, с целью упрощения конструкции при обеспечении точности установки равномерного зазора под сварку между кромкВми свариваемых изделий, оно снабжено упором, размещенным между полукорпусами с возможностью взаимодействия с .поршнем гидроцилиндра одного из полукорпусов и жестко закрепленным на втором полукорпусе, а между нажимными башмакайи и радиальными штоками, связанными с поршнем, взаимодействующим с упором, установлены упругие элементы.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что упругие элементы выполнены в виде тарельчатых пружин. С::

1061964

Недостатком известного Устройства является наличие в нем дополнительных40 силовЫх цилиндров с их коммуникациями, системами управления и синхронизацией, работы, с помощью которых производятся разведение деталей для образования необходимого сварочного зазора, что приводит к усложнению конструкции.

Целью изобретения является упрощение конструкции при обеспечении точности установки равномерного за45

50 зора под сварку между кромками свариваемых изделий.

Цель достигается тем, что устройство для сборки под сварку, содержащее два полукорпуса, установленных с возможностью осевого перемещения относительно друг друга, два гидроцилиндра с поршнями, жестко закрепленных на полукорпусах, и два ряда радиально расположенных штоков с нажимными башмаками, связанных с поршнями гидроцилиндров, снабжено упором, размещенным между полукорпусами с возможностью взаимодействия с поршнем гидроцилиндра одного из полукорпусов и жестко эакреплейпым на втором, полу- 65

Изобретение относится к области сварки при строительстве магистральных трубопроводов, а именно к устройствам для сборки кольцевых стыков труб под сварку.

Известно устройство, предназначен- 5 ное для сборки кольцевых стыков труб под сварку. Это устройство снабжено механизмами, создающими осевое усилие, которое сводит оба сцентрированных изделия или концы труб с со- )0 хранением зазора под сварку благодаря особым прокладкам. Эти прокладки, равномерно расположенные по периметру стыка, служат как для,образования зазора, так и для удержания его во время сварки от сильных стягивающих усилий (1 j.

Однако в устройствах помимо основ- ной технологической операции — центрирование концов свариваемых труб, происходят затраты времени на вспомогательные операции, а именно сведение разжатых концов труб и вытаскивание из зазора прокладок после сварки или прихватки торцов свариваеьых изделий. Проблематичной .. является воэможность вытаскивания из зазора прокладок.

Наиболее близким к изобретению по технической сущности является устройство для сборки под сварку, содержащее два полукорпуса, установленных с возможностью осевого перемещения относительно друг друга, два гидроцилиндра с поршнями, жестко закрепленных на полукорпусах, и два 35 ряда радиально расположенных штоков с нажимными башмаками, связанных с поршнями гидроцилиндров с.21. коРпУсе, а между нажимными башмаками и радиальными штоками, связанными с поршнем, взаимодействующим с упором, установлены упругие элементы.

Кроме того, упругие элементы выполнены в виде тарельчатых пружин.

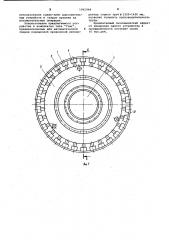

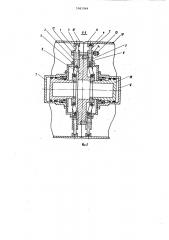

На фиг. 1 изображено устройство для сборки под сварку внутри трубопровода; на фиг. 2 — разрез A-A на фиг. 1 (исходное положение устройства в начале сборки ), на фиг. 3 — то же (рабочее положение после окончания сборки и фиксации зазора между свариваемыми кромками).

Устройство для сборки под сварку содержит два ряда 1 и 2 радиально располох<енных штоков 3 с нажимными башмаками 4 и два полукорпуса 5 и б, каждый из которых жестко связан с гидроцилиндрами 7 и 8 соответственно.

Упор 9„ являющийся ограничителем хода поршня 10 гидроцилиндра 8 полукорпуса б,, установлен между полукорпусами 5 и 6 и жестко связан с полукорпусом 5. Между нажимными башмаками 4 и радиальными штоками 3 в ряду 2 имеются упругие элементы, выполненные, например, в виде тарельчатых пружин 11.

Три пальца 12, жестко связанные с полукорпусом 5, свободно проходят сквозь отверстия полукорпуса б и заканчиваются резьбой, на которой име= ются гайки 13, удерживающие тарельчатые пружины 14.

Устройство работает следующим образом.

После фиксации устройства у торца нитки трубопровода 15 с помощью гидроцилиндра 7 и ряда 1 нажимных башмаков 4 при полностью сжатых штоках

3 ряда 2 собирается стык под сварку с нулевым (слепым) зазором. Затем .включением гидроцилиндра 8 разжимается ряд 2 нажимных башмаков 4 ° Поршень 10, дойдя до упора 9 останавливается (з этот момент тарельчатые пружины 11 частично сжимаются и башмаки 4 осуществляют захват трубы 16 1, а .гидроцилиндр 8 вместе с полукорпусом 6 и трубой 16 начинает движение вправо по направляющим пальцам 12 до полного сжатия тарельчатых пружин 11. Величина остаточного сжатия тарельчатых пружин 11, равная разности между их полным и частичным сжатием, определяет величину зазора под сварку. При сжатии хотя бы одного иэ рядов штоков тарельчатые пружины

14 возвращают полукорпуса 5 и 6 в исходное положение.

Таким образом, образование равномерного зазора под сварку между кромками свариваемых деталей производится при их сборке только с помощью силового раэжима свариваемых кромок беэ

1061964

12 использования каких-либо дополнительных устройств и затрат времени на вспомогательные операции.

Использование предлагаемого устройства в комплексах типа "Стык", предназначенных для автоматической 5 сварки порошковой проволокой неповоротных стыков труб 4 1220-1420 ми, позволит повысить производительность труда.

Предлагаемый экономический эффект от внедрения одного устройства в промышленности составит около

10 тыс.руб.

1061964

1061 944

А-А

Составитель М. Буянов

ТехРеД И.Метелева 1<орректор Л. Патай

Редактор И. Шулла

Тираж 1106 Подп и сно е

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Зак.аэ 10119/13

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4