Способ изготовления длинномерных изделий из графитопласта и устройство для его осуществления

Иллюстрации

Показать всеРеферат

1. Способ изготовления длинномерных изделий из графитопласта методом штранг-прессования, включающий порционную подачу материала в камеру пресса., уплотнение поданного материала, прессование его в формирующем канале, пресса и подачу следующей порции материала на место предыдущей, отличающийс я тем, что, с целью повыи1ения механической прочности изделий в местах стыка, после прессования каждой порции поверхность стыковки рыхлят ,f

СОЮЗ СОВЕТСКИХ

МЦИЦ Р

РЕСПУБЛИК ае oD

3(59 В 28 20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 343j.994/29-33 (22) 28.04.82 (46) 23.12.83. Бюл. М 47 (72) М.Г.Кузаков, Н.Г.Худяков, И,Г.Степанов и С.А.Потапов (71) Всесоюзный научно-исследовательский институт нерудных строительных материалов и гидромеханизации (53) 666. 3.022(088.8) (56) 1 .Яковлев A.Ä. Технология изготовления изделий иэ пластмасс.

Л., Химия, 1977, с.90.

2. Козулин Н.A. и др. Оборудова.— ние для производства и переработки пластических масс. Л., Химия, 1967, с.464. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ГРАФИТОПЛАСТА И

УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. (57) 1. Способ изготовления длинномерных иэделий иэ графитопласта методом штранг-прессования, включающий порционную подачу материала в камеру пресса, уплотнение поданного материала, прессование его в формирующем канале пресса и подачу слецующей порции материала на место предыдущей, о т л и ч а ю щ и и с я тем, что, с целью повышения механической прочности изделий в местах .стыка, после прессования каждой порции поверхность стыковки рых.лят.

1062004

2. Устройство для изготовления длинномерных изделий иэ графитопласта методом штринг-прессования, содержащее обогреваемую матрицу с формообразующим каналом, загрузочный бункер и поршень, установленный с возможностью возвратнопоступательного перемещения внутри матрицы, о т л и ч а ю щ е е с я тем, что, с целью повышения механической прочности изделий в местах стыка, оно снабжено приводным рыхлителем, а матрица выполнена с паИзобретение относится к технологии производства изделий из графитопласта с термореактивным связующим, главным образом длинномерных профильных графитопластовых блоков, применяемых для футеровки химической аппаратуры, работающей в агрессивных средах, Известен способ прямого прессо вания графитопластов с термореактнвными связующими в обогреваемой гр-:сс-форме (lj .

Недостатком данного способа является невозможность изготовления длинномерных профильных изделий из-за ограниченных размеров прессфтзрм .

Чаиболее близким по технической сущности к изобретению является способ штранг-прессования, позволяющий изготавливать длинномерные профильные изделия при помощи возвратно-поступательного движения поршня с периодической подачей порций прессуемого материала в камеру пресса и поступательного перемещения уплотненного материала вдоль формирующей плоскости обогреваемой головки (2) .

Недостатком известного способа является образование четко выраженной границы раздела между отдельными порциями уплотненного материала, которая снижает прочностные показатели изделия в целом.

Особенно это характерно для высоконаполненных графитопластов. При прессовании графитопласта вследствие высокой анизотропии графитового наполнителя частички графита своей плоскостью располагаются перпендикулярно оси прессования и тем самым оказывают существенное влияние йа снижение прочности по сдвигу и изгибу в плоскости стыковки отдельных порций. эом под рыхлитель, рабочая поверхность которого выполнена с продольными выступами и канавками и расположена в плоскости стыковки прессуемого материала, при этом на поверхности паза матрицы образованы профильные выступы и канавки, соответствующие выступам и канавкам рыхлителя, а профиль торцовой поверх,ности рыхлителя выполнен соответствующим профилю рабочей. поверхности матрицы и расположен в плоскости матрицы.

Цель изобретения — повышение механической прочности изделий в местах стыка.

Поставленная цель достигается тем, что согласно способу изготовления длинномерных иэделий из графитопласта, методом штранг-прессования, включающему порционную подачу материала в камеру пресса, уплотнение поданного материала, прессование его в формирующем канале пресса и подачу следующей порции материала на место предыдущей, после прессоВания каждой порции поверхность стыковки рыхлят.

При этом устройство для изготовления длинномерных иэделий из графитопласта методом штранг-прессования, содержащее обогреваемую матрицу с формообразующим каналом, загрузочный бункер и поршень, установленный с воэможностью возвратнопоступательного перемещения внутри матрицы, снабжено приводным рыхлителем, а матрица выполнена с пазом под рыхлителем, рабочая поверхность которого выполнена с продольными выступами и канавками и распо" ложена в плоскости стыковки прессуемого материала, при этом на поЯ верхности паза матрицы образованы профильные выступы и канавки, соответствующие выступам и канавкам рыхлителя, а профиль торцовой поверхности рыхлителя выполнен соответствующим профилю рабочей поверхности матрицы и расположен в плоскости матрицы.

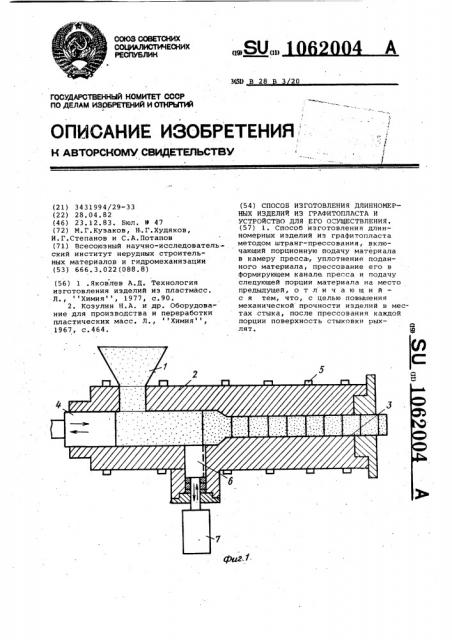

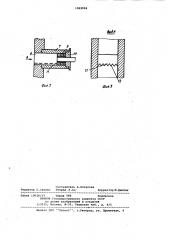

На фиг,l показано предлагаемое устройство, разрез; на .фиг.2 - рыхлитель; на фиг.3 — вид А.на фиг.2.

Устройство содержит загрузочный бункер 1 для дозировки предварительно подогретого пресс-порошка, обогреваемую матрицу 2, которая имеет профильный формирующий канал 3, поршень 4, электронагревательные

1062004

Предел прочности при статическом изгибе кг.с/см

Характер обработки по20 верхности стыка

Удельная вязкость ударная, кгс,«

xCM/СМ

Изделия, полученные беэ рыхления поверхности

0 5

57,0

Рыхление трехугольными зубьями (пример 1) 160,0

Рыхление прямоугольными зубьями (пример .2) 1,3

200, 0 элементы 5 и дополнительно оснащено приводным рыхлителем 6.

Рыхлитель остоит иэ направляющего цилиндра 7, поршня 8, который соответствует конфигурации сечения канала матрицы, ограничительных

5 прокладок 9, регулирующих исходное положение поршня, регулирующей . крышки 10, продольных канавок-зубьев 11.

Способ осуществляется следую- 10 щим образом.

Предварительно разогретая до пластичного состояния шихта засыпается в бункер 1, подается в матрицу 2 головки, затем поршнем 4 . 15 шихта уплотняется, образуя изделие, которое передвигается по обраэую1 щему каналу матрицы 2 до рабочей плоскости рыхлителя б. После отхода поршня 4 в первоначальное положение происходит выдвижение рыхлителя.б при помощи пневмо(гидро) привода, который производит рыхление поверхности отпрессованного изделия. Рыхлитель б имеет с одной 25 стороны профреэированные продольные канавки, выполняющие роль зубьев.

При отходе в первоначальное положение рыхлитель б запирает своим торцовым концом камеру матрицы 2.

Обогрев матрицы 2 производится при помощи электрообогревателя B.

Рыхлитель скользит по матрице 2, имеющей в качестве направляющих профреэерованные продольные канавки 12, соответствующие конфигура- З5 ции зубьев рыхлителя 6. После рабочего хода и последующего отхода в первоначальное положение рыхлителя б происходит очищение его зубьев ответными зубьями матрицы, в ре- 40 зультате чего забивка зубьев не происходит.

Пример 1. В качестве наполни. теля в графитопласте используют скрытокристаллический графит ГЛС-З, 45 обладающий наиболее выраженными анизотропными свойствами.

Готовят шихту графитопласта следующего состава, вес.Ъ: графит скрытокристаллический (ГОСТ 5420-74)

80; бакелитовый лак (ГОСТ 901-78) 81 связующее ПК-104 (ГОСТ 13507-68) 12.

Пресс-порошок измельчают до крупности в пределах 100-500 мкм, предварительно подогревают до 120 С, засыпают в загрузочный бункер штранг-пресса и прессуют порциями по 700 r в шпунтованные блоки при удельном давлении 15 0 МПа. После каждого цикла прессования поверхность по плоскости прессования обрабатывают рыхлителем, который проделывает параллельные канавки трехугольной формы глубиной 3 мм с шагом 3 мм

Пример 2 . Рецептура пресспорошка и режимы прессования аналогичны примеру 1. После каждого цикла прессования поверхность по плоскости прессования обрабатывают рыхлителем, который проделывает канавки прямоугольной формы шириной

2 мм, глубиной 3 мм и с шагом 3 мм.

Результаты испытаний образцов в местах стыка даны в таблице.

Из таблицы следует, что предварительное механическое рыхление стыка приводит к повышению. ударной вязкости в среднем в 2,3 раза, прочности при статическом. изгибе в 3,5 раза, причем наиболее предпочтительным является прямоугольная форма зубьев рыхлителя.

Предлагаемый способ изготовления профильных блоков из графитопласта методом штранг-прессования позволяет уменьшить парк прессового оборудования и сократить энергетические затраты.

1OSaOO4

Ждл

Составитель A.Ïîòàïîâà

Редактор С.Саенко Техред А.Ач Корректор М, Демчик

Заказ 10126/15 Тираж 589 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.ужгород, ул. Проектная, 4