Каркасная паста для пропитки ткани огнестойких конвейерных лент

Иллюстрации

Показать всеРеферат

(19) (11) СО)ОЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ABTOPCHOMV СВИДЕТЕЛЬСТВУ

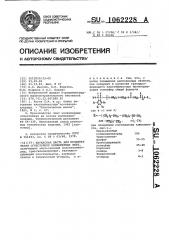

Br Вг где 1) =2 или 3;

35-55

3-8

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3512820/23-05

:(22) 23.09.82 (46) 23.12.83. Бюл. Р 47 (72) В.З. Маслош, Н.К, Бушуева, Ю.П. Кудюков и Л.С. Карант (71) Рубежанский филиал Ворошиловградского машиностроительного института (53) 678.743.22.04(088.8) (56) 1. Коган Л.М. и др. Новые негорючие пластификаторы поливинилхлорида. - "Пластические массы", 1951 ): 3, с. 67.

2. Производство лент конвейерных огнестойких на основе поливинилхлорида. Технологический регламент

ТР 66-339, Лисичанский завод резиновых технических изделий, 1981 (прототип) .

3. Авторское свидетельство СССР

9 761493, кл. С 08 G 63/68, 1978. (54)(57) КАРКАСНАЯ ПАСТА ДЛЯ ПРОПИТКИ

ТКАНИ ОГНЕСТОЙКИХ КОНВЕЙЕРНИХ ЛЕНТ включающая эмульсионный поливинилхло.рид, триксиленилфосфат, галоидсодержащий пластификатор, карбонат свинца и технический углерод, о т3(50 С 08 L 27/06, С 09 К 3/28//

B 29 D 29 0 л и ч а ю щ а я с я тем, что, с целью повышения адгезионных свойств, она содержит в качестве галоидсодержащего пластификатора бромсодержащий полиэфир общей формулы

0 0 () 0

11 И 1 (1 у;о-с-е — (о-

) или -(С٠— ЩЦ3, СН, -СН при следующем соотношении компонен- Е тов, мас.ч.:

Эмульсионный поливинилхлорид 100

С::

Триксиленилфосфат

Бромсодержащий полиэфир 25-40

Карбонат свинца

Технический углерод 4-5

1062228

Изобретение относитя к композициям для получения огнестойких материал., лов, в частности к каркасной пасте для конвейерных лент на основе поливинилхлорида.

Известно, что применение таких низкомолекулярных соединений как хлорпарафин (1j в качестве пластификатора поливинилхлорида является одним из путей, обеспечивающих достижение его негорючести. 10

Однако это не улучшает эксплуатационных свойств материалов содержащих такой пластификатор.

Наиболее близкой по технической сущности к предлагаемой композиции )5 является используемая для пропитки ткани в производстве огнестойких конвейерных лент каркасная паста на основе поливинилхлорида, содержащая, вес.ч.: поливинилхлорид,20 эмульсионный 100, карбонат свинца

Br Br где и =2 или 3 нию вязкости пасты, что обуславливает определенные трудности при пропитке ткани.

Г1 р и м е р ы 1-7. Приготовление каркасной пасты осуществляют в бегуновом смесителе смешиванием компонен тов при комнатной температуре в определенной последовательности: технический углерод, карбонат свирца, 40 триксиленилфосфат (50 вес.Ъ от загрузки) размешивают с поливинилхлоридом (30 вес.Ъ от загрузки) в течение 10 мин, затем вводят оставшийся поливинилхлорид (70 вес.В от за45 грузки), бромсодержащий полиэфир и перемешивают 20 мин. После введения триксиленилфосфата (50 вес.Ъ от загрузки) размешивание ведут

10 мин.

Пропитку ткани из комбинированных нитей БКНЛ-150 производят на диппинг-машине, температура желатинизации 80-170 С.

Состав предлагаемых композиций приведен в табл. 1.

35-55

В табл. 2 приведены характеристики используемых бромсодержащих полиэфиров, в табл. 3 — свойства полученных конвейерных лент в сравне00 нии с известной (2I .

1 результаты испытаний (табл. 3) показывают„ что использование предлагаемой каркасной пасты, в состав которой вводят пластификатор — бром65 содержащий полиэфир, по сравнению СБ213 П 3 (m2) C -m или — (СН2)7 ЫЗ р сН -СЦ ! при следующем соотношении компонентов, мас.ч.:

Поливинилхлорид эмульсионный 100

Триксиленил3 фосфат

Бромсодержащий полиэфир 25-40

Карбонат свинца 3-8

Технический углерод 4-5

Бромсодержащий полиэфир получают конденсационной теломеризацией адипиновой кислоты, тетрабромфталевого ангидрида диэтиленгликолем и одноатомпым спиртом, выбранным из группы бутанол, 2-этилгексанол, октанол-1 (3) .

В предлагаемой композиции исполь зуют компоненты следующих марок: поливинилхлорид ЕП-6602-С (ГОСТ 14039-781, технический углерод ПМ-30В (ГОСТ 7885-771 .

Укаэанные пределы вводимого бромсодержащего полиэфира в состав каркасной пасты (25-40 вес.ч.) обусловлен тем, что содержание его в композиции<25 вес.ч. не обеспечивает сохранения огнестойкости, а содержание 40 вес.ч. приводит к возраста

3-8, хлорпарафин 25-30, технический углерод ПМ-30В 4-5, дибутилфталат

25-35, триксиленилфосфат 55-60 f2) .

Однако получаемые на основе известной композиции конвейерные ленты характеризуются недостаточно высокой прочностью связи между прокладками вследств.ие относительно низких адгезионных свойств пасты.

Целью изобретения является повышение адгезионных свойств.

Указанная цель достигается тем, что каркасная паста для пропитки ткани огнестойких конвейерных лент, включающая эмульсионный поливинилхлорид, триксиленилфосфат, галоидсодержащий пластификатор, карбонат свинца и технический углерод, в качестве галоидсодержащего пластификатора содержит бромсодержащий полиэфир общей Формулы

1062228 с известной пастой приводит к повышению прочности связи между прокладхами при сохранении огнестойкости конвейерных лент.

Т а блица 1

Поливинилхлорид эмульсион ный ЕП-6602С

Состав композиций, вес.ч.

Композиция

Бромсодержащий полиэфир

Технически углерод

ПМ-30В ксиилфат

45

100

35

100

50

100

50

100

55

100

55

100

4,5

100

Таблица 2

Кислот- Массовая ное чис- доля ло, брома,Ъ мг КОН/r

Композиция (СН2)Э «СН3

-(СН 1 -СН

3 2,54 25,0 0,35

2 2,51 29,7 0,27

3 3,09 23,1 0,24

3 1,97 22,9 0,22

243

215

264

214

3-4

199

218

5-7

278

217

Таблица 3

Г тельное удли- Сопротивпо основе, ление к

В истиранию, Дж/мм

При 10Ъной нагрузке номинальной раз, рывной прочности

Предлагаемая конвейерная лента

1 145

2 150

16

9,9

17

8,2

-(СН214-СН -СНЗ

I си -СН (СН21 -СН>

Композиция

Массовая доля летучих веществ, Вязкость динамическая при 75 С, сП

Температура вспышки

ОС

1062228

Продолжение табл. 3 тносительное удлинейие по основе,Ъ проч зрыве ширин прокл разho утку

3 149 60

10,8

9,7

12,1

17

13,5

7 153

13,4

Известная конвейерная лента

10,2

Продолжение табл. 3

140 60

Температура хрупкости,аС

Поверхностнсе электрическое сопротивление, Ом

Композиция

Предлагаемая конвейерная лента

3 10

2,4

2,8

-38

3 ° 10

2,5

2,9.

3.10

2 4 2,6

-39

3 10

2,2

2,8

-39

3 10

2,2

2,7 — 39

3 .106

3 10

2,7

-39

2,3

2,6

-39

Известная конвейерная лента

2,4 2,8

3 108

-37

ВНИИПИ Заказ 10154/26 Тираж 494 Подписное

Филиал ППП "Патент",г.Ужгород,ул.Проектная,4

142 64

150 64

153 65

Прочность связи меж ду прокладками, кН/м

Огнестойкость по продолжительности горения образца ленты после удаления пламени горелки, с

При 10%ной нагрузке номиналь" ной разрывной прочности

Сопротивление к истиранию, Дж/мм