Смазка для холодной обработки металлов давлением

Иллюстрации

Показать всеРеферат

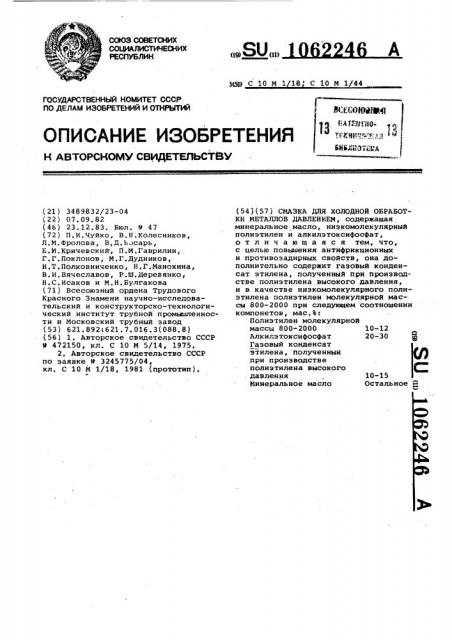

СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, содержащая минеральное масло, ниэкомолекулярный полиэтилен и алкилэтоксифосфат, отличающаяся тем, что, с целью повышения антифрикционных и противозадирных свойств, она дополнительно содержит газовый конденсат этилена, полученный при производстве полиэтилена .высокого давления, и в качестве низкомолекулярного полиэтилена полиэтилен молекулярной массы 800-2000 при следующем соотношении компонетов, мас.%: Полиэтилен молекулярной массы 800-2000 10-12 i Алкилэтоксифосфат 20-30 Газовый конденсат Л этилена, полученный при производстве полиэтилена высокого 10-15 . давления Остальное 2 Минеральное масло О ГС N0 4 СП

СОЮЗ СОВЕТСНИХ

О И

РЕСПУБЛИК (1% (11) ®- (ОНВИВЯ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOIVIV СВИДЕТЕЛЬСТВУ

10-12

20-30 Е

10-15

Остальное Я

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 3489832/23-04 (22) 07.09.82 (46) 23.12.83. Бюл. 9 47 (72} П.И.Чуйко, В.Н.Колесников, Л.М.Фролова, В,Д.h. ñàðü, E.N.Кричевский, П ° M.Гаврилин, Г.Г.Поклонов, M.Г.Дудников, И.Т.Полковниченко, Н,Г.Манохина, В.И.Вячеславов, P.Ø.Äåðåâÿíêî, Н.С.Исаков и М.Н.Булгакова (71) Всесоюзный ордена Трудового

Красного Знамени научно-исследовательский и конструкторско-технологический институт трубной промышленности и Московский трубный завод (53) 621.892:621.7.016.3(088.8) (56) 1. Авторское свидетельство СССР

М 472150, кл. С 10 М 5/14, 1975.

2. Авторское свидетельство СССР по заявке М 3245775/04, кл. С 10 M 1/18, 1981 (прототип}.

ЗШ С 10 М 1 18 С 10 М 1/44 (54)(57) СМАЗКА ДЛЯ ХОЛОДНОЙ OSPASOTКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, содержащая минеральное масло, низкомолекулярный полиэтилен и алкилэтоксифосфат, отличающаяся тем, что, с целью повышения антифрикционных и противозадирных свойств, она дополнительно содержит газовый конденсат этилена, полученный при производстве полиэтилена высокого давления, и в качестве низкомолекулярного полиэтилена полиэтилен молекулярной массы 800-2000 при следующем соотношении компонетов, мас.Ъ:

Полиэтилен молекуЛярной массы 800-2000

Алкилэтоксифосфат

Газовый конденсат этилена, полученный при производстве полиэтилена высокого .давления

Минеральное масло

10-15

Остальное 65

Изобретение относится к обработке металлов давлением, в частности к технологическим смазкам, и может быть использовано при волочении электросварных и бесшовных труб иэ углеродистых сталей. 5

Основная роль технологических смазок при волочении заключается в снижении сил контактного трения и предотвращении налипания металла на инструмент.

Оправочное волочение сварных труб — наиболее производительный процесс деформации труб, но он сопровождается большими энергетическими затратами на преодоление сил контакт-15 ного трения.

Известна смазка на основе водного раствора гудроновых мыл Я .

Однако укаэанная смазка используется только с фосфатным покрыь. .ем.

Ь связи с этим требуется дополнитель- О ная химическая обработка поверхности (обезжиривание, активация, пассивация, фосфатирование), что повышает трудоемкость процесса и ухудшает санитарно-гигиентлческие условия

25 труда, так как в окружающую среду выделяются пары кислот и щелочей.

Кроме того, после нанесения смаз. ки требуется специальная ее сушка.

Наиболее близкой по составу ингре- 30 диентов к предлагаемой является смазка для холодной обработки металлов давлением следующего состава, мас.Ъг полиэтилен молекулярной массы 8001000 15-20, алкилэтоксифосфат 25-30 g5 и м:-глеральное масло — остальное (2) .

Известная смазка не обладает достаточными противозадирными и аитифрикционными свойствами, что приводит к налипанию металла на инстру40 мент и не обеспечивает процесс волочения электросварных труб.

Цель изобретения — повыаение противозадирных и антифрикционных свойств смазки, 45

Поставленная цель достигается тем, что смазка для холодной обработки металлов давлением, содержащая минеральное масло, ниэкомолекулярный полиэтилен и алкилэтоксифосфат, дополнительно содержит газовый

5 конденсат этилена, полученный при производстве полиэтилена высокого давления, и в качестве низкомолекулярного полиэтилена полиэтилен молекулярной массы 800-2000 при следующем соотношении компонентов, мас.Ъ:

Полиэтилен молекулярной

McLCObl 800-2000 10-12

Алкилэтоксифосфат 20-30

Газовый конденсат бО этилена, полученный при производстве полиэтилена высокого давления

Минеральное масло

Газовый конденсат этилена является побочным продуктом, получаемым при производстве полиэтилена высокого давления, и представляет собой смесь предельных углеводородов общей формулы С„Н „,, где n = 6 — 15.

Показатели качества газового конденсата следующие

Внешний вид Прозрачная жидкость от светложелтого до зеленовато-коричневого цвета

Плотность, г/см 0,7845-0,7890

Вязкость при

20 С сСт

Температура вспышки, C. 50-70

Кислотное число, мг КОН/г 0,010-0,025

Число омыления, мг КОН/г 2,0-5 0

Технология получения газового конденсата этилена заключается в следующем.

Процесс производства полиэтилена под высоким давлением в присутствии индикатора кислорода протекает по следующему механизму: а) образование радикалов

С2Н4+О2 (С Н402 ) 2 Н б ) рост цепи

4,2-5,2 е

Б +СН2 =СН -> H С;. -СН

2 "2 2

Н СН -СН +(и-1)СН - Н(СН -CH } 2 "24 в ) обрыв цепи

Р(СН -СН ) +Б (СН вЂ” (СН вЂ” СН. ) „ (С I1 . 2 -. 2 ) н

Газовый конденсат этилена из циркуляционного этилена отделяется в отделителях и выгружается в бочки., где числа m и и определяют длину макромолекулы голимера.

B процессе палимеризации образующийся полимер имеет полидисперснуи длину цепи, и число молекул этилена в цепи полимера колеблется от единиц до десятков тысяч.

При прохождении реакционной смеси через реактор степень конверсии этилена эа один проход составляет 18-22%.

Непрореагировавший этилен отделяется от полиэтилена в отделителях высокого и низкого давлений и вновь возвращается на полнмеризацию. В этих же отделителях в составе этилена отделяются и ниэкомолекулярные фракции полиэтилена — газовый конденсат этилена (ГКЭ) с содержанием звеньев этилена в цепи б — 15 и низкомолекулярный полиэтилен.

1062246

Компоненты, мас.Ъ

Состав смазки

Газовый конденсат этилена

Полиэтилен Алкилэтокнизкомолекулярный сифосфат

Минеральное масло

12,5

43

27.5

17 5

Таблица 2

Качество поверхности

Характеристика волочения

Усилие волочения кг Состав смаэок

Коэффициент трения

0,058

0,056

Плавное

Налипаний, эадиров .нет

То же

410

390

460

0,061

0,071

Валипания, задИРы

Дрожание

Б.".К""ПИ Заказ 10157/27 Тираж 503 Подписное филиал ППП "Патент", r.Óæãîðîä,óë.Ïðîåêòíàÿ,4

Алкилэтоксифосфат — продукт фос= фолирования фосфорным ангидридом первичных жирных спиртов фракции С оксиэтилированных 7 моль окиси этйлена. В составе смазки целесообразно испольэовать минеральное масло HC-20 (ГОСТ 1707-51) и низкамолекулярный полиэтилен молекулярной массой 8002000 (ТУ-6-05-1837-77), Предлагаемую смазку готовят следующим образом.

В емкость с минеральным-маслом о, желательно нагретым до 60 С, добавляют полиэтилен молекулярной массы

800-2000 при интенсивном перемешивании, а затем добавляют алкилэтоксифосфат и газовый конденсат этилена.

Приготовленный состав тщательно перемешивают.

Смазку наносят на деформируемое изделие перед очагом деформации окунанием, обливом или по трубопроводу под давлением. Предлагаемый и известный составы смазок приведены в табл. 1.

Эффективность предлагаемой и известной смазок проверяли по величи- 5 не коэффициента трения (антифрикционные свойства), по состоянию поверхности продеформированной полосы из ст. 08КП после волочечия (противозадирные свойства) и у"илиям воло- 30 чения, которое определяли на испытательной машине трения (NT-1).Величина деформации для всех образцов составляла 213.

При этом по каждому из вариантов смазки проведено.по 10 испытаний.

Результаты испытаний приведены в табл. 2.

Оптимальный состав смазки содержит

51,5Ъ минерал:ного масла, 11% низкомолекулярногс полиэтилена (молекулярный вес 800-1000) 25% алкилэтоксифосфата, 12,5В газового конденсата.

Как видно из табл. 2, предлагаемый состав смазки в отличие от известного обладает лучшими антифрикционными свойствами, меньшим коэффициентом трения и лучшими противозадирными свойствами (отсутствует налипание металла). При этом снижены усилия волочения.

Предлагаемая смазка опробована при волочении сварных труб из ст, 08КП и ст.10 по маршруту 22х2- 20х2 мм.

Деформации подвергались трубы как с травленой поверхностью, так и трубы с окалиной. Процесс волочения протекал стабильно, качество поверхности труб хорошее.

Кроме того, использование пред- лагаемой смазки значительно сокращает технологоический цикл изготовления труб, так как процесс волочения осуществляется без подсмазочного покрытия, следовательно, исключает хими ческую обработку, ч о ведет к эконо" мии химических материалов, энергии, рабочей силы. Применение предлагаемой смазки улучшает санитарно-гигиенические условия труда, (нет загазованности, отсутствуют пары кислот и щелочей, обеспечивается норМальиаЯ температура на рабочем месте так как процесс сушки смазки отсутствует). ,Таблица 1