Способ выплавки марганецсодержащих сталей

Иллюстрации

Показать всеРеферат

СПОСОБ ВЫПЛАВКИ МАРГАНЕЦСОДЕРЖАЩИХ СТАЛЕЙ, включающий завалку металлошихты и шлакообразующих, их расплавление, раскисление и корректировку легирующих элементов, отличающийся тем, что, с целью уменьшения угара марганца, в завалку вместе с металлической шихтой присаживают отвальный шлак производства металлического марганца в количестве 3-4% от веса металлошихты , состоящий из извести, кремнезема , окиси марганца, окиси магния и глинозема соответственно в соотношении 1«

СОЮЗ COBETCHHX

ФВВ %

РЕСПУБЛИН

1(У) С 21 С 5/52

ГОСУДАРСТВЕННЫЙ HOMHTET СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ г

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ, ВИДЕТЕЛЬСТВУ г г

l(j г (21) 3452487/22-02 (22) 14.06.82 (46) 23.12.83 ° Бюл. 9 47. (72) М.И. Гасик, В.Е. Дробин, Б.H. Запорожко, И.Б. Качаловский, В.Т. Кудин, В.В. Лунев, В.А. Матвиенко, Г.Д. Плешивенко, H ° И. Худенко, A.A. Шаломеев, М.С. Шрамко и 10.А. Шульте (71) Запорожский ордена Знак Почета машиностроительный институт им. В.Я. Чубаря (53) 669. 141.247(088.8) (56) 1. Шульте Ю.A. Электрометаллургия стального литья. М., Металлургия, 1970, с. 222, 2. Авторское свидетельство СССР .

9 500242, кл. С 21 С 5/52, 1976...BU„„272 A (54) (57) СПОСОБ ВЫПЛАВКИ МАРГАНЕЦСОДЕРЖАШИХ С1 АЛЕЙ, включающий завалку металлсшихты и шлакообразующих, их расплавление, раскисление и корректировку легирующих элементов, отличающийся тем, что, с целью уменьшения угара марганца, в эавалку вместе с металлической шихтой присаживают отвальный шлак производства металлического марганца в количестве 3-4% от веса металлошихты, состоящий иэ извести, кремнезема, окиси марганца, окиси магния и глинозема соответственно в соотношении lг(0,4-0,7):>(0 4 0,5):

:(0,04-0,2)г(0,02-0,1), при этом совместно с отвальным шлаком ириса- Я живают известь или известняк в количестве 1,0-2,0% от веса металлошихты.

1062272.Изобретение относится к черной металлургии, а именно к выплавке марганецсодержащих сталей в электропечах.

Известен способ выплавки марганец- 5 содержащих сталей, который заключается в эавалке металлошихты и шлакообразующих, их расплавлении, проведении окислительного и восстановительного периодов. Шлак восстановительного периода наводится из извести, плавикового шпата и боя шамота .в соотношении 5:lil По расплавлении шлак обрабатывается порошками молотого кокса и ферросилиция. После наведения шлака в металл присаживают легирующие элементы Г13.

Недостатком этого способа является высокий угар марганца, содержащегося в шихте (до 15-20% ) .

Наиболее близким к изобретению 20 по технической сущности явдлется способ выплавки высокомарганцовистой стали методом переплава, включающий заваляу металлошихты и шлакообразующих, их расплавление, раскисление и 25 корректировку легирующих элементов, согласно которому в завалку с целью уменьшенчя угара марганца присаживается силикомарганец в количестве

3;6% от веса металлошихты 52).

Недостатком известного способа является то, что при присадке силикомарганца около 10% марганца угорает вследствие протекания в процессе плавления реакции (Мп) + (FeO) = (MnO)+(Fej (1) Цель изобретения — уменьшение угара марганца.

Для достижения поставленной цели 40 согласно способу выплавки марганецсодержащих сталей, включающему завалку металлошихты и шлакообразующих, их расплавление, раскисление и корректировку легирующих элементов, 45 в завалку вместе с металлической шихтой присаживается обвальный шлак производства металлического марганца в количестве 3-4% от веса металлошихты, состоящий из извести, крем" 50 незема, окиси марганца, окиси магния и глинозема соответственно в соотношении 1:(0,4-0,7):(0,4-0,5)(0,040 2):(0,02-0,1), при этом совместно с отвальным шлаком присаживается известь или известняк в количестве

1,0-2,0% от веса металлошихты..

Указанное сОотношение между шлакообразующими компонентами способствует образованию в процессе плавления легк оплавкого высокоосновного шлака, который предохраняет металл от окисления кислородом воздуха, а кроме того, вследствие высо.кого содержания в шлаке закиси марганца, вносимой отвальным шлаком, сдвигает равновесие реакции (1) влево. Угар марганца из шихты при этом. уменьшается.

Граничные значения предлагаемых количеств присадки отвального шлака и извести обусловлены тем, что при присадке шлака меньше 3,0% от веса шнхты содержание закиси марганца в образовавшемся шлаке будет недостаточным для торможения реакции окисления марганца. Угар марганца при этом возрастает. При присадке отвального шлака более 4,0% общий вес образовавшегося шлака превышает 6%, что приводит к лишнему расходу электроэнергии на его расплавление и перегрев и не рекомендуется.

Количество присаживаемой извести обусловлено составом получаемых по расплавлению шлаков. При присадке менее 1% извести основность образующегося шлака будет низкой, что приводит вследствие образования NnOSi0<, к окислению марганца, содержащегося в металле. При присадке свыше 2% шлак получается более тугоплавкий и густой, что требует дополнительного ввода раскислителей или значительного перегрева металла.

П р и:м е р. В завалочную бадью вместе с металлической частью шихты загружается отвальный шлак и известь, после чего производится завалка шихты. Допускается завалка на дно печи отвального шлака и известняка и затем металлической части шихты.

Отвальный шлак имеет следующий химический состав, Ъ: Са0.40-50;

SlO2 20-30; МпО 17-25; MgO 2-7 и

Плавление ведут форсированно с использованием полной мощности печного трансформатора. По расплавлении всей шихты отбирают пробу металла на экспресс-анализ, и при достижении требуемой температуры приступают к диффузионному раскислению шлака.

После получения белого или карбидного рассыпающегося шлака отбирают вторую пробу металла и производят корректировку химического состава металла силикомарганцем и ферромарганцем. После выдержки и достижения требуемой температуры металл. раскисляют в печи алюминием и плавку выпускают.

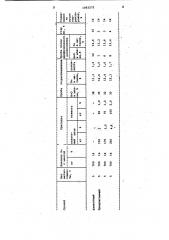

Технологлческие параметры плавок, выплавленных по предлагаемому и известному =ïîñîáó представлены в таблице.!

Ь

Оа9 Э ХМ

ЭХ 1 I faÕ

ЦХ с ОO,Illa!

ОС ОО9О ои хааа

1.I

I

1 а

9 с

4 с ю М о

4 Ф

OX х х

Х 9

I

1 Э

I о

1

I 9 аО о

1 Qa

I 1

1! Ъ aQ с ъ

РЪ ч сО

М (Ч

Ф 4

Ъ

РЪ ч<

ЮХ1

:ь34! Ф

ЕО! 1:ж ф кфх

CI а4

l I фф о о о ох!!Ъ сО с с е.4 а! о с в и я

%! .% !

РЪ с

СЧ ч" 4 (\Г}

° PI

° .4

1 Ф

1

4I аааа

o5c 9 кфх в сч

Р! Ъ

I I

I I ! iyl I

1 l

1 I " 4

l

1

I

I

1

Ю I о х 1

0i I

И I

I

1

1

1 ь а с н о

ФМ

A ю и

9 ф х

C) о

% 3

I.

1 4

1 3С

I о а а !

I. 1

1 I

1 I

I ю I

Ia f I

Ф l 1

I 15 ф 4 I

Ее I e4 1 о аА с

1

I с I

g C 1 о о! хх

9 g.l

9 I

ХО!

Ф 1

I о о о

1.:о о о г ь ь !

1 1! !! В ин

331:5

Я

I о

I о

1 И

I .1, 1 ъ

I 9

1062272

Г - !з ь an o а о г4 е4 (Ч

1062272 е

Составитель С. Бакума

Редактор Г. Беэвершенко Техред М. Кузьма Корректор Л. Патай

Заказ 10160/28 . Тираж 568 Подписное

БНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

Изобретение позволяем снизить расход ферромарганца на 10-15 кг/т стали для корректировки химического состава по марганцу, а также снизить расход иьвести (известняка) на 1020 кг/т и плавикового шпата на 45 кг/к за счет прйсадки отвального шлак содержащего 40-50% СаО, обла- дающего низкой температурой плавления и хорошей жидкоподвижностью при температурах сталеварения.

Примененне изобретения поэзолит .получить экономический эффект около

100000 руб, в год.