Способ автоматического управления процессом термоподготовки керамзитового сырца и устройство для его осуществления

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3428225/24-06 (22) 20. 04.82 (46) 23.12.83. Бюл. 9 47 (72) В.A.Ìåùåðÿêîâ (71) Центральный научно-исследовательский экспериментальный и проектный институт по сельскому строительству (53) 066. 047 .751 (088. 8) (56) 1. Авторское свидетельство СССР

9 926474, кл. F 26 В 25/22, 1980. (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМОПОДГОТОВКИ КЕРАМЗИТОВОГО СЫРЦА И УСТРОИСТВО ДЛЯ ЕГО

ОСЮЦЕСТВЛЕНИЯ (57) 1. Способ автоматического управления процессом термоподготовки керамзитового сырца, преимущественно в запечных слоевых подготовителях, „„SU„„ 1О62485 А путем изменения расхода теплоносителя по измеренной температуре сырца на выходе и измерения влажности последнего, отличающийся тем, что, с целью повышения экономичности путем поддержания максимальной температуры сырца, дополнительно измеряют прочность сырца и определяют ее отклонение от заданного значения, измеряют содержание окислов углерода во входящем и выходящем потоках теплоносителя, вычисляют их разность и ее отклонение от заданного значения, производят поиск максимальной температуры сырца, ограничивая ее значение вычисленным отклонением разности содержания окислов углерода, а при

Р достижении влажностью заданного значения - и по отклонению прочности сырца от заданного значения.

1062485

2. Устройство автоматического управления процессом термоподготовки керамзитового сырца, преимущественно в запечных слоевых подготовителях, содержащее датчики влажности и температуры сырца, регулятор температуры и исполнительный механизм подачи теплоносителя в подготовитель, о тл и ч а ю щ е е с я тем, что, с целью повышения экономичности путем поддержания максимальной температуры сырца, оно снабжено двумя датчиками содержания окислов углерода во входящем и выходящем потоках теплоносителя, элементом сравнения, датчиком и эадатчиком прочности сыр-

Изобретение относится к производству строительных материалов, а именно к системам управления процессом сушки и термоподготовки керамзитового сырца, преимущественно в 5 эапечных слоевых подготовителях.

Известен способ автоматического регулирования процесса сушки сыпучих, материалов, в котором регулирование теплового режима сушки осуществляет- 1() ся изменением подачи теплоносителя в зависимости от температуры и влажности выходного материала (1).

Известно также устройство для его осуществления, .которое содержит 15 датчики температуры и влажности, соединенные через регулятор с исполнительным механизмом подачи теплоносителя (13.

Недостатком известных способа и устройства применительно к управлению процессом сушки и термоподготовки сырцовых гранул (сырца) в производстве керамзита является то, что не обеспечивается максимально возможная для данной технологической ситуации температура термоподготовки и тем самым неоправдано повышается расход топлива на обжиг керамэита.

В обжиговых агрегатах, совмещающих барабанную или кольцевую карусельную печь и запечный слоевой подготовитель, термообработка сырцовых гранул (сырца) осуществляется в подготовителе путем отбора части отходящих после печи дымовых газов. Для повышения тепловой эффективности агрегата температуру термоподготовки сырца следует принимать максимальной. В то же время с технологичес- 40 кой точки зрения скорость нагрева сырца при постоянстве загрузки сырца в печь, определяемая конечной темца, а также двумя нуль-органами.с эадатчиками, элементами И, ИЛИ, шаговым опробывателем, причем датчик и задатчик прочности сырца подключены на вход первого нуль-органа, соединенного с первым входом элемента

И, на второй вход которого подключен датчик влажности, датчики содержания окислов углерода в потоках т .плоносителя соединены с элементом сравнения, выход которого и задатчик содержания окислов углерода подключены к второму нуль-органу, а выходы нульоргана и элемента И соединены с элементом ИЛИ, подключенным через шаговый опробыватель к регулятору температуры.

2 пературой термоподготовки, не должна превышать некоторой предельной, при которой в гранулах появляются усадочные трещины, ухудшакщие качество керамзита; Кроме того, температура термоподготовки не должна превышать значения, при котором начинается отрицательно влияющее на керамзитообразование окисление (выгорание) органических включений. Максимально допустимая с учетом этих условий температура термоподготовки зависит от физико-химических свойств сырья и структурно-механических свойств глиномассы сырца и его грансостава, изменяющихся в процессе эксплуатации.

Таким образом, реализовав поисковую систему управления, поддержав" щую максимально возможную для данной технологической ситуации температуру термоподготовки, можно снизить расход тепла на обжиг керамзита и тем самым повысить тепловую эффективность печного агрегата. Момент начала трещинообраэования может быть зафиксирован снижением прочности сырца при сдавливании, а начало окисления органических приме сей — повышением содержания окислов углерода в отходящем после слоевого подготовителя потоке теплоносителя.

Целью изобретения является повышение экономичности путем поддержа-. ния максимальной температуры сырца.

Поставленная. цель .достигается тем, что согласно способу автоматического управления процессом термо-. подготовки керамзитового сырца, преимущественно в запечных слоевых подготовителях, путей изменения расхода теплоносителя по измеренной температуре сырца на выходе и измерения влажности последнего, дополни1062485 тельно измеряют прочность сырца и определяют ее отклонение от заданного значения, измеряют содержание окислов углерода во входящем и выходящем потоках теплоносителя, вычисляют их разность и ее отклонение 5 от заданного значения, производят поиск максимальной температуры сырца, ограничивая ее значение вычисленным отклонением разности содержания окислов углерод- а при дос- 10 тижении влажностью заданного значения — и по отклонению прочности сыр.ца от заданного значения, Устройство для осуществления способа, содержащее датчики влажности и температуры сырца, регулятор температуры и исполнитеыый механизм подачи теплоносителя и подготовитель, дополнительно снабжено двумя датчиками содержания окислов углерода во входящем и выходящем потоках теплоносителя, элементом сравнения, датчиком и задатчиком прочности сырца, а также двумя нуль-органами с задатчиками, элементами И, ИЛИ, шаговым опробывателем, причем датчик и задатчик прочности сырца подключены на вход первого нуль-органа, соединенного с первым входом элемента И, на второй вход которого подключен датчик влажности, датчики содержания окислов углерода в потоках теплоносителя соединены с элементом сравнения, выход которого и задатчик содержания окислов углерода подключены к второму нуль-органу, а выходы нульоргана и элемента И соединены с элементом ИЛИ, подключенным через шаговый опробыватель к регулятору температуры.

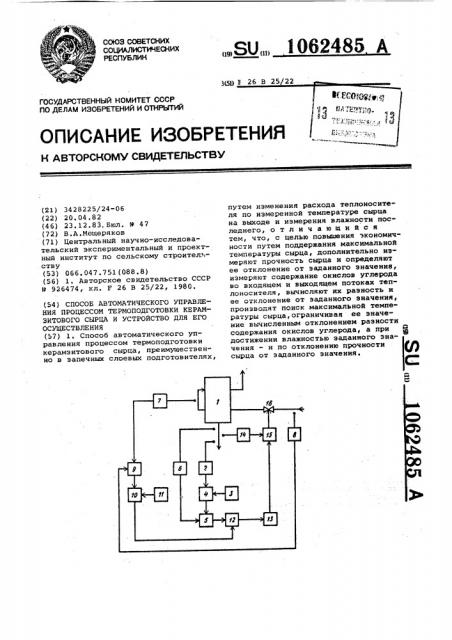

На чертеже представлена блок-схе- 40 ма устрой"тва, осуществляющего предлагаемый способ управления.

Устройство содержит слоевой подготовитель 1, датчик 2 прочности сырца, задатчик 3 прочности, первый 45 нуль-орган 4, элемент И 5, датчик 6 влажности сырца, датчики 7 и 8 содержания окислов углерода в выходящем и входящем потоках теплоносителя, элемент 9"сравнения, второй нуль-50 орган 10, задатчик 11 максимального содержания окиси углерода, элемент

ИЛИ 12, блок 13 шаговoro опробыва теля, термодатчик 14, например термопару, регулятор 15 температуры, исполнительный механизм 16 на магистрали теплоносителя.

Способ управления термоподготовкой сырца происходит следующим образом.

На выходе слоевого подготовите- 60 ля 1 датчиком 2 измеряется прочность сырца, преимущественно его наиболее представительных фракций, например по усилию сдавливания пробы сырца в измерительном цилиндре. 65

Определенное экспериментально требуемое минимальное значение прочности сырца посредством задатчика 3 вводится в первый нуль-орган 4, где сравнивается с текущим значением прочности. Если отклонение прочности от заданного значения превысит допустимый предел, определяемый зоной нечувствительности нуль-органа 4, последний выдает сигнал на элемент И 5, на второй вход которого подключен датчик 6 влажности сырца, выдающий сигнал только в том случае, когда влажность сырца достигнет нулевого значения ° Сигнал на выходе элемента

И появляется лишь при наличии сигналов на обоих входах, чем исключается возможность ложной подачи сигнала ограничения при недостаточной термообработке сырца, когда его влажность еще высока, а прочность из-за пластичности глинистой массы сырца может быть меньше заданной.

Датчиками 7 и 8, представлякщими собой автоматические газоанализаторы, измеряется содержание окиси углерода в выходящем и входящем потоках теплоносителя, а в элементе 9 сравнения вычисляется разность сигналов этих датчиков. Дифференциальная схема включения датчиков 7 и 8 позволяет избежать ложной подачи сигнала ограничения при колебаниях содержания окиси углерода во входящем=и соответственно в выходящем потоке теплоносителя при изменении условий сжигания топлива в керамзитообжиговой печи, Для снижения влияния подсосов атмосферного воздуха содержание окиси углерода целесообразно измерять в выходящем после ниж,ней решетки слоевого подготовителя (второй, последней ступени термообработки) потоке теплоносителя. разность сигналов датчиков 7 и 8 подается на вход второго нуль-органа 10, где сопоставляется с сигналом задатчика 11 максимального содержания окиси углерода. При отклонении содержания окиси углерода от заданного значения сверх допустимого предела, определяемого зоной нечувствительности второго нуль-органа 10, последний выдает сигнал на элемент

ИЛИ 12, на второй вход которого подключен элемент И 5.

Таким образом, на выходе элемента ИЛИ формируется сигнал ограничения при выходе прочности сырца либо содержания окиси углерода за допустимые границы, подающийся на вход блока шагового опробывателя 13, При отсутствии сигнала ограничения на входе шагового опробывателя 13 последний дискретно изменяет задание регулятору 15 в направлении Больше . через интервалы времени, задаваемые, например, входящим в него re1062485

Составитель A.ÀHäðèàíoâà

Редактор С.Патрушева Техред И.Метелева КоРректоР Г. Решетник

Заказ 10197/39 Тираж 687 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб. д. 4/5

Филиал ППП Патент, r.Óæãîðîä, ул.Проектная, 4 нератором импульсов. Температура сырца повышается до допустимого значения, после чего шаговым опробывателем 13 формируется команда Меньше, и температура сырца уменьшается до требуемой величины и стабили- . зируется контуром регулирования. .Работа системы управления циклически повторяется. Величина интервалов времени, через которые вводится подстроечное воздействие, определяется динамикой изменения (скоростью дрейфа) физико-механических свойств полуфабриката, оцениваемой по виду экспериментально полученных по стандартной методике автокорреляционных (5 функций данных параметров (гранулометрического состава, структурно-механических свойств глиномассы). Ориентировочно периодичность введения подстроечного воздействия на температуру термоподготовки может быть принята в 3-6 ч, Величина шага подстроечного воздействия, приведенная к выходному параметру, может быть выбрана в пределах 20-40 С.

При применении данного способа и устройства термоподготовка оырца осуществляется при максимально допустимой по технологическим ограничениям температуре, что повышает энтальгию загружаемого в печь сырца и позволяет тем самым снизить теплопотребление на нагрев материала до температуры вспучивания, которое в керамэитообжиговых печах составляет до 20% теплоты сжигания топлива.

Повышение средней температуры термоподготовки сырца на 50-70"С обеспечивает снижение удельного расхода топлива на 1-1,5%.