Способ определения погрешности зубчатых колес

Иллюстрации

Показать всеРеферат

1. СПОСОБ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ ЗУБЧАТЫХ КОЛЕС с помощью вспомогательного колеса одной и той же степени точности, заключающийся в том,что вводят вспомогательное и контролируемое колеса в зацепление, осуществляют непрерывный обкат и определяют погрещность колеса, отличающийся тем, что, с целью повышения производительности контроля при однопрофильном зацеплении, выбирают участок вспомогательного колеса с числом угловых шагов, равным числу зубьев контролируемого колеса, и наименьшей накопленной погрешностью шага, регистрируют погрешность сопряжения всех зубьев контролируемого колеса, определяют фазу зацепления контролируемого колеса, соответствующую наибольшей погрешности сопряжения , пересопрягают контролируемое колесо таким образом, чтобы зуб контролируемого -колеса, соответствующий фазе зацепления с наибольшей погрешностью сопря .жения, вошел в зацепление с зубом вспомогательного колеса, отстоящим на четверть числа шагов от начала выбранного участка сопряжения. 2. Способ по п. I, отличающийся тем., что, с целью повыЩения производительности контроля при двухпрофильном закреплении , выбирают участок вспомогательного колеса с наименьшим радиальным биением. 2.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„80„„1062507

Ь(51) G 01 В 5/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3444949/25-28 (22) 28.05.82 (46) 23.12.83. Бюл. № 47 (72) В. В. Москалев (71) Всесоюзный научно-исследовательский и конструкторский институт средств измерения в машиностроении (53) 531.? 17.2:621.833 (088.8) (56) 1. Авторское свидетельство СССР № 390346, кл. G 01 В 5/20, 1971.

2. Авторское свидетельство СССР № 393570, кл. G 01 В 5/20, 1971 (прототип) . (54) (57) 1. СПОСОБ ОПРЕДЕЛЕНИЯ

ПОГРЕШНОСТИ ЗУБЧАТЫХ КОЛЕС с помощью вспомогательного колеса одной и той же степени точности, заключающийся в том, что вводят вспомогательное и контролируемое колеса в зацепление, осуществ-. ляют непрерывный обкат и определяют погрешность колеса, отличающийся тем, что, с целью повышения производительности контроля при одиопрофильном зацеплении, выбирают участок вспомогательного колеса с числом угловых шагов, равным числу зубьев контролируемого колеса, и наименьшей накопленной погрешностью шага, регистрируют погрешность сопряжения всех зубьев контролируемого колеса, определяют фазу зацепления контролируемого колеса, соответствующую наибольшеи погрешности сопряжения, пересопрягают контролируемое колесо таким образом, чтобы зуб контролируемого колеса, соответствующий фазе зацепления с наибольшей погрешностью сопряжения, вошел в зацепление с зубом вспомогательного колеса, отстоящим на четверть числа шагов от начала выбранного участка сопряжения.

2; Способ по п. 1, отличающийся тем., 9 что, с целью повышения производительиоотп коитро.пя при двукпрофильиом закреплении, выбирают участок вспомогательного колеса с наименьшим радиальным биением.!

062507

2 са; на фиг. 3 — 5 — графики кинематической погреш ности контролируемого колеса при его зацеплении с вспомогательным колесом в различных фазовых положениях.

Способ осуществляется следующим образом.

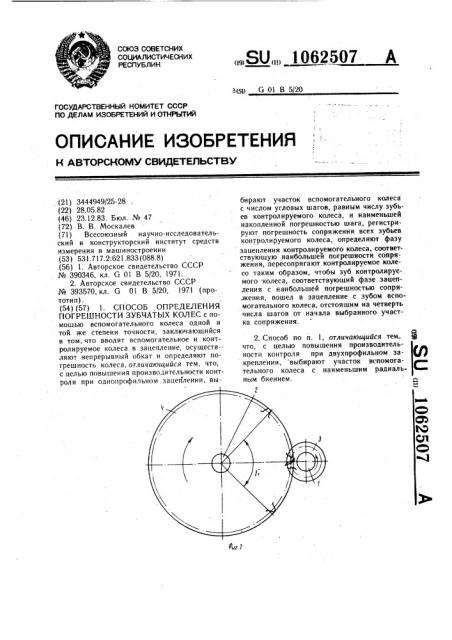

На шпиндели и 2 (фиг. 1) прибора (не показан) для комплексного контроля зубчатых колес устанавливают контролируемое зубчатое 3 и вспомогательное 4 колеса, вводят в однопрофильное (или двух-. профильное) зацепление, обкатывают контролируемое колесо 3 с частью венца вспомогательного колеса 4 и регистрируют на погрешность, причем осуществляют последовательное сопряжение всех зубьев контролируемого колеса 3 не более чем с четвертью зубьев вспомогательного колеса 4.

Рабочий участок (часть венца) вспомогательного колеса 4 выбирают протяженностью в число угловых шагов, равное числу зубьев контролируемого колеса, исходя из значений накопленной погрешности (или колебания межосевого расстояния) и обеспечивая наименьшее влияние погрешности вспомогательного колеса 4 на результат контроля.

Например, по графику накопленной погрешности шага (фиг. 2) вспомогательного колеса 4 выбирают рабочий участок на угле 3, венца вспомогательного колеса, на котором начальное и конечное значение накопленной погрешности приблизительно одинаково, а площадь, заключенная между кривой накопленной погрешности и прямой ав, проходящей через начальное значение а накопленной погрешности рабочего участка параллельно оси абсцисс (ось номеров зубьев или угла поворота вспомогательного колеса 4,фиг. 2), минимальна.

Если число зубьев вспомогательного колеса 4 не менее чем в четыре раза больше числа зубьев контролируемого колеса 3, то исходя из того, что в одном классе точности допуск на наибольшую кинематическую погрешность увеличивается в 1,4 — 1,6 раза при увеличении диаметра делительной окружности колеса в 4 ра,за, накопленная погрешность шага Д вспо-, могательного колеса 4 (фиг. 2) не более

21 — 24 /О от допуска на наибольшую кинематическую погрешность контролируемого колеса 3 при одинаковой степени точности вспомогательного и контролируемого колес 4 и 3.

Величина погрешности; вносимая вспомогательным колесом 4, зависит и от фазового соотношения между кинематическими поггрешностями контролируемого . и вспомогательного колес 3 и 4. Если экстремальные значения кинематической погрешности контролируемого колеса, используемые для оценки наибольшей кинематической погреш ности F (фиг. 3), соответствуют зацеплению с зубьями рабочего участка вспомо.

Изобретение относится к машиностроению, а именно к средствам контроля зубчатых колес.

Известен способ контроля зубчатых колес в однопрофильном или двухпрофильном зацеплениях, заключающийся в том, что обкатывают контролируемое колесо с частью венца вспомогательного колеса, регистрируют их погрешность, затем строят кривую погрешностей сопряжения в порядке последовательного изменения нумерации 1О зубьев контролируемого колеса (I J.

Недостатком этого способа . является низкая производительность контроля.

Наиболее близким к изобретению по технической сущности является способ определения . погрешности зубчатых колес с помощью вспомогательного колеса одной и той же степени точности, заключающийся в том, что вводят вспомогательное и контролируемое колесо в зацепление, осуществляют непрерывный обкат и записывают на диаграммной ленте самописца погрешности сопряжения веса зубьев контролируемого колеса с одноименным зубом вспомогательного колеса, по которой определяют погрешность колеса (2).

Однако производительность известного способа ограничена в связи с тем,что вспомогательное колесо должно сделать столько оборотов, сколько зубьев имеет контролируемое колесо.

Цель изобретения — повышение производительности контроля.

Эта цель достигается тем, что согласно. способу определения погрешности зубчатых .колес с помощью вспомогательного колеса одной и той же степени точности, заключающемуся в том, что вводят вспомогательное и контролируемое колеса в зацепление,осуществляют непрерывный обкат и определяют погрешность колеса, выбирают участок вспомогательного колеса с числом угловых шагов, равным числу зубьев контролируемого колеса, и наименьшей накопленной по- 4О грешностью шага, регистрируют погрешность сопряжения всех зубьев контролируемого колеса, определяют фазу зацепления контролируемого колеса, соответ:твующую наибольшей погрешности сопря- 45 кения, пересопрягают контролируемое

<олесо таким образом, чтобы зуб контролируемого колеса, соответствующий фазе зацепления с наибольшей погрешностью со-. пряжения, вошел в зацепление с зубом вспомогательного колеса, отстоящим на четверть Sp числа шагов от начала выбранного участка сопряжения.

Кроме того, с целью повышения производительности при двухпрофильном зацеплении, выбирают участок вспомогательного колеса с наименьшим радиальным биением. Ha фиг. I показана схема зацепления колес; на фиг. 2 — график накопленной погрешности шага вспомогательного колетельного каъ с», на которых накопленная погрешность (на фиг. 3 показана пунктиром) примерно одинакова, то искажение наибольшей кинематической погрешности F; контролируемого колеса будет наименьшим.

Только в том случае (фиг. 4),когда одно из упомянутых экстремальных значений приблизительно совпадает с началом рабочего участка вспомогательного колеса 4, а второе соответствует зацеплению с зубом вспомогательного колеса, на котором на- 10 копленная погрешность (фиг. 4 показана пунктиром) рабочего участка максимальна, искажение наибольшей кинематической погрешности будет максимальным, не превышающим 21 — 24% от допуска, что обеспечивает допустимую погрешность контроля.

При осуществлении пересопряжения контролируемого колеса определяют фазу зацепления контролируемого колеса, соответствующую наибольшей. погрешности 0 зацепления. Затем колеса выводят из зацепления и пересопрягают контролируемое колесо таким образом, чтоб зуб контролируемого колеса, соответствующий . фазе зацепления с . наибольшей погрешностью, входит в зацепление с зубом вспомогательного колеса, отстоящим на четверть числа шагов от начала выбранно- го участка.

При таком фазовом положении контролируемого колеса определяют его кинема-3

30 тическую погрешность при однопрофильном зацеплении (или колебание межосевого расстояния при двухпрофильном зацеплении).

Выбор участка на сопрягаемом колесе 4, может быть осуществлен не только по приз- наку минимальной накопленной погрешности, но и по признаку линейности характера изменения накопленной погрешности шага (при однопрофильном зацеплении) или колебания межосевого расстояния (при двухпрофильном зацеплении) .

Например, по графику накопленной погрешности шага (фиг. 2) вспомогательного колеса выбирают рабочий участок 3> венца вспомогательного колеса 4, на котором площадь, заключенная между кривой накопленной погрешности вспомогательного колеса 4 и прямой cd, проходящей через начальное с и конечное d значения накопленной погрешности рабочего участка, минимальна. В этом случае пересопряжением контролируемого колеса обеспечивают такое фазовое соотношение между кинематическими погрешностями вспомогательного и контролируемого колес, при котором направление изменения низкочастотной составляющей накопленной погрешности вспомогательного колеса совпадает с направлением изменения низкочастотной составляющей кинематической погрешности контролируемого колеса (на уиг. 5 низкочастотная составляющая вспомогательного колеса показана пунктиром) .

При этом суммарная наибольшая кинематическая погрешность вспомогательного и контролируемого колес на рабочем участке не превышает наибольшей погрешности

Ь (фиг. 2) рабочего участка, которая примерно равна допуску на наибольшую кинематическую погрешность контролируемого колеса (Fq ).

Использование изобретения позволяет повысить производительность контроля за счет уменьшения необходимого для контроля количества оборотов контролируемого колеса.

1062Ы) 7

Составитель Б. Афонский

Редактор И. Николайчук Техред И. Верее Корректор 13 Гырняь 4аказ 10202/40 Тираж 602 Подписное

ВНИИГ1И Государственного комитета СССР пп делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП Патент>, г. Ужгород, ул. Проектная, 4