Способ уборки взрывоопасной пыли и устройство для его осуществления

Иллюстрации

Показать всеРеферат

1. Способуборки взрывоопасной пыли путем всасывания пыли заборным нассщком всасывающего трубопровода-. отличающийся тем, что, с целью повышения безопасности при уборке, во всасывающий трубопровод при всасывании пыли подают флегматизирующий газ с содержанием кислорода 0,01-1,0%, при этом количество подаваемого флегматизирующего газа определяется по формуле п 0,21-С -. ф--с к-®в где QA количество подаваемого флегматизирующего газа в единицу времени; «ftколичество .засасываемого с пылью воздуха в единицу i времени; С - предельно безопасное содержание кислорода в смеси флегматезирующего газа и засасываемого воздуха для данной пыли, объемное в долях; | содержание кислорода во флегматизирующем газе, объемное в долях.О ) со 4 00 о

СОЮЗ СОВЕТСНИХ

CNUIMI

РЕСПУБЛИН ОПИСАНИЕ ИЗОБРЕТЕНИЯ к Авторскому свидктепьствм

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬГПФ (21) 3345122/27-12 (25) 3345123/27-12 (22) 01 ° 10.81 (46) 30 ° 12.83. Бюл. М 48 (72) Б.Р. Осипов, В.Н. Китица, A.Ã. Алексеев и Й.В. Волков (71) Всесоюзный научно-исследовательский и проектный институт алюминиевой, магниевой и электродной промышленности (53) 621.867.8(088.8) (56) 1 ° Правила безопасности при производстве порошков и пудр из алюминия, магния и сплавов на их основе. М., Металлургия, 1981, с. 8-9.

2. Зиньковский М.М. Обеспыливание в черной металлургии, М., Металлургия, 1969, с. 82-85. .(54) СПОСОБ УБОРКИ ВЗРЫВООПАСНОЙ

ПЫЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСРВЛЕНИЯ. (57) 1. Способ уборки взрывоопасной пыли путем всасывания пыли заборным насадком всасывающего трубопровода, .,SU„„1063489 А

3(5Р В 08 В 5/041 В 65 G 53/14 отличающийся тем, что, с целью повышения безопасности при уборке, во всасывающий трубопровод при всасывании пыли подают флегматизирующий газ с содержанием кислорода 0,01-1 0%, при этом количество подаваемого флегматиэирующего газа определяется по формуле

0 21-С с 6(С-К где 8 - количество подаваемого флегматизирующего газа в единицу времени1

Qg — количество.эасасываемого с пылью воздуха в единицу времениу

С вЂ” предельно безопасное содержание кислорода в смеси флегматеэирующего газа и засасываемого воздуха для данной пыли, объемное в доляху

К - содержание кислорода во флегматизирующем газе, объемное в долях.

1063489,2. Устройство для уборки взрывоопасной пыли, содержащее всасывающий трубопровод, пылесборники и побудитель тяги, о т л и ч а ю щ ее с я тем, что, с целью повышения безопасности при уборке, оно имеет

Изобретение относится к производству горючих порошков и пудр, в частности к технике уборки, алюминиевой пыли в производственных помещениях, и может быть применено в металлургической, химической, электродной,.текстильной и других отраслях промыаленности для уборки любой горючей и взрывоопасной пыли.

Известен способ уборки алюминиевой пыли вручную, сдуванием ее на. пол с последующей уборкой влажнымй опилками Г 1 3.

Недостатками известнога способа являются низкое качество пылеуборки,. малая производительность, создание в определенные промежутки времени взрывоопасных концентраций азровзвесей порошков в атмосфере производственных помещений, в связи с чем необходимо останавливать все оборудова- 20 ние на период уборки пыли и на вре-. мя; необходимое для оседания вэвихреннай пыли на пол. Кроме того, при ручном способе затруднена уборка пыли со стен, потолков, металлокон- 25 струкций и других труднодоступных мест, которые сами становятся источниками пылевыделения.

Наиболее близким к предлагаемому является механизированный способ . 30 уборки пыли, основанный на всасывании ее с поверхности. Пыль, собираемую в производственном помещений, транспортируют с помощью воздуха по трубопроводам и затем осаждают в. различных пылеулавливающих устройствах f2 j.

Однако применение воздуха в качестве транспортирующего агента не надежно для уборки алюминиевой или другой взрывоопасной пыли. Кроме того, не исключается воэможность воспламенения и взрыва пыли от различных случайных инициаторов воспламенения (фрикционное искрение при засасывании в систему легких металли- 45 ческих деталей, разряды статического электричества, самовозгорание отложившейся пыли и,т.п.), что может привести,к взрыву азровзвесей с разрушениями оборудования и строитель- 50 ных конструкций. трубопровод для подачи флегматеэярующего газа, сообщающийся со всасывающим трубопроводом и расположенный на расстоянии 4 50 d от входного отверстия заборного насадка, где d — - . диаметр всасывающего трубопровода.

Известны устройства,с помощью которых реализуется механизированный способ уборки, основанный на всасывании пыли с поверхностей, например

ПП-1М, НП-4М, ПП-7 н др.(состоящие из побудителя тяги, пылеулавливающих устройств, системы трубопроводов, гибкого рукава и сопла (1 ).

Йедостатак известных устройств заключается в том, что в них в качестве транспортирующего агента используется воздух, применение которого не обеспечивает безопасности процесса уборки взрывоопасных пылей.

Наиболее близкой к предлагаемой является пылеуборачная.установка конструкции Гипромеэа, состоящая из побудителя тяги, включающего зжектор высокого давления и вентилятор высокого давления, пылеулавливающих устройств (Moxpого и сухого циклонов), системы трубопроводов, гибких рукавов и сопла (2 J.

Недостаток данной установки в том, что она непригодна для уборки взрывоопасной пыли, так как конструкция ее приспособлена для транспортирования пыли только воздухом.

Цель изобретения - повышение безопасности йри уборке взрывоопасной пыли.

Поставленная цель достигается тем, что согласно способу уборки взрывоопасной пыли путем всасывания пыли заборным насадкам всасывающего тру" бопровода, во всасывающий трубопровод при всасыванни пыли подают флегматиэирующнй газ с содержанием кислорода 0,01-1,0%, при этом количество подаваемого флегматнэирующегд., газа определяется по формуле

«О 21-С ц 1ф- В (С-К где Я - количество подаваемого флегматизирующего газа в единицу времени;:

Q — количество всасываемого с пылью воздуха s единицу времениу

С вЂ” предельно безопасное содержание кислорода в смеси флегматизирующего газа и

1063489 засасываемого воздуха для данной пыли, объемное в долях;

К вЂ” содержание кислорода,во флегматизирующем газе, объемное в долях. 5

0 21 в содержание кислорбда в воздухе, объемное в долях.

Способ реализуется устройством для уборки взрывоопасной пыли, содержащим всасывающий трубопровод, 1О пылесборники и побудитель тяги, НМе- . ет трубопровод для подачи.флегматиэирующего газа, сообщающийся со всасывающим трубопроводом и расположенный на расстоянии 4 508 от входного отверстия заборного насадка, 1 где d - диаметр всасывающего трубо,провода.

Преимуществом изобретения является обеспечение безопасности процесса уборки взрывоопасной пыли поскольку даже при возникновении воспламенения. от случайных инициаторов пламя не сможет распространяться по трубопроводам и будет гаснуть после попадания во флегматиэируюшую среду, в которой недостаточно кислорода для поддержания горения взвеси.

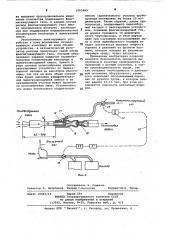

На фиг. 1 представлена схема устройства; на фиг. 2 — схема автоматического регулирования расхода флег-ЗО матезирующего газа.;

Устройство состоит иэ всасывающего трубопровода 1, штуцеров 2, к которым присоединяются гибкие рукава 3, оканчивающиеся соединительным 35 трубопроводом 4 и пылеэаборным насадком 5.. В качестве основного побудителя тяги 6 используется водокольцевой насос, расположенный за очистными устройствами - циклоном 7 4р и фильтром 8. Для подачи флегматизирующего газа служит трубопровод 9, при помощи которого осуществляется

его подвод к пылезаборному насадку 5 эжекционным устройством 10. .45

С целью обеспечения контроля за составом флегматизирующего газа и его расходом на трубопроводе 9 установлены датчики 11 газоанализатора на содержание кислорода и расходомер 12, Давление в системе определяется манометром 13. В конце всасывающего трубопровода после пылеулавливающих устройств установлен датчик 14 автоматического газоана лизатора на кислород с системой зву- 55 ковой и световой сигнализации, срабатывающей при превышении содержания кислорода в пылегазовой среде сверх заданного. Расположение датчика 14 в конце всасывающего трубо- 40 провода связано с возможным появлением в системе трубопроводов неплот", ностей и вызванных этим подсосов воздуха, в результате чего содержание кислорода в транспортируемой Я смеси может превысить заданную величину.

Эжекционное устройство 10 включает всасывающее сопло 15, напорную камеру 16, штуцеры 17 и 18 для ввода флегматизирующего газа и выхода пылегаэовой среды во всасывающий трубопровод. Для поддержания постоянного расхода флегматизирующего газа и, соответственно, заданной концентрации кислорода в результирующей смеси при возможном изменении сопротивления системы пылеуборки в устройстве может быть предусмотрена система автоматического его регулирования. Регулятор расхода .флегматизирующего газа состоит из напоромера 19, датчик которого установлен на всасывающей (или нагнетательной) линии побудителя тяги 6 (например, НС-П2), вторичного самопишущего прибора со станцией 20 управления (например, ПВ 10.1Э) регулирующего устройства 21 (например, пропорционально-интегрального регу- . лятора ПРЗ.21), линии 22 обратной связи, исполнительного механизма 23 (например, ИПП) и регулирующего клапана 24.

Способ осуществляют следующим образом.

К штуцерам 2 с помощью гибких рукавов 3 подключают пылеэаборный насадок 5. Включают водокольцевой насос 6 (например, с производительностью 1500 м /ч) н по трубопроводу 9 в пылезаборный насадок 5 подают флегматизирующнй гаэ в количестве

877 м >/ч (например, азото-кислородную газовую смесь с содержанием кислорода К = 0,4%). Расход, давление газа и содержание кислорода контролируют по приборам 11,12 и 13. В результате работы побудителей тяги на среде пылеобразного насадка создается разрежение, эа счет чего пыль засасывается в трубопровод 1 и транспортируется в сторону пылеуловителей.

При этом содержание кислорода в результирующей пылегазовоэдушной смеси составляет 9Ъ.

Автоматическая регулировка подачи флегматизирующего газа производится следующим образом. При возможном изменении гидравлического сопротивления устройства изменяется производительность побудителя тяги, а следовательно, и давление на его всасывающей (или нагнетательной) линии. Сигнал об изменении давления регйстрируется напорометром 19 и через самопишущий прибор со станцией

20 управления и регулирующее устройство 21 по линии 22 обратной связи передается на исполнительный механизм 23, который управляет работой клапана 24. Таким образом, изменение производительности устройст1063489

4лаьматиэирущщщ зал

llain

22

Составитель В. Слышкин

Редактор Н. Безродная Техред С.Мигунова Корректор О. Тигор

1 е ел ч л юе ч

Заказ 10403/10 Тираж 591 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж35, Раушская наб., д. 4/5

М, Я ° l ° ф Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 ва вызывает пропорциональное изменение количества подаваемого флегматизирующего газа. В каждом случае расход флегматизирующего гаха имеет определенную величину, необходимую для поддержания взрывобеэопасной концентрации кислорода. в пылегазовой смеси.

Расположение эжектирующего устройства в зоне всасывания .создает защитную атмосферу во всем объеме 10 устройства, а автоматический регулятор расхода пропускает такой объем флегматизирующего газа, который обеспечивает заранее заданную взрывобезопасную концентрацию кислорода в 15 пылегазовоздушной сМеси. Однако в ряде случаев целесообразно удалить эжектирующее устройство от пылезаборного насадка на некоторое расстояние, так как на весь объем устрой-, gg ства будет заполнен взрывобезопасной пылегаэовоэдушной смесью и на незащищенном участке может произойти воспламенение пыли. Установлено, что длина безопасного подцетонаци- 25 онного (критического) участка трубопровода составляет не более 50 его диаметров. Таким образом, длина тру" бопровода, соединяющего пылезаборный насадок с эжектирующим устройством, подающим флегматиэирующий гаэ, не должна превьааать 50 диаметров этого трубопровода. B этом случае даже при случайном воспламенении пыли в зоне пылеобразного насадка не будут достигаться высокие скорости горения и давления за фронтом пламени, которое попадая во флегматиэирующую среду, будет затухать.

Применение изобретения позволит повысить безопасность процесса пылеуборки и культуру производства по сравнению с ручным способом, а также.проиэводительность труда, так как отпадает необходимость н длительной остановке оборудования,.кроме того освободит обслуживающий персонал от ручного труда, в котором сей-, час занято 10-15 чел. При этом исключается опасность внезапных взрывов.