Способ штамповки деталей

Иллюстрации

Показать всеРеферат

СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ в закрытых штампах, заключающийся в деформироваййи заготовки в штампе с приложейием усилия противодавлеяия и вытесйения излишков металла заготовки в компенсациояйую полость, отличающийся тем, что, с целью сйижейия расхода металла и повышейия качества получаемых изде ЛИЙ, компейсациоййую полость формируют в заготовке в процессе деформировайия, ; а усилие иротиводавлейия прилагают со стороны полос и в течение всего процесса Деформировайия .. (Л О5 00 сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (21) 3495989/25-27 (22) 04.10,82 (46) 30.12.83;Бюл. № 48

72) A. И. Осколков, М. И. Поксеваткин, . С. Торхов и С. В. Карпов (7l) Научйо-производственное"объедййейие

«Алтайский научно-исследовательский институт технологии машиностроения» (53) 621.777 (088.8) (56) l. Охрименко. Я. М. Технология кузнечно-штамповочного производства. М., «Машиностроение», .1966, с. 390, рис. 229.

2. Там же, с. 391, рис. 231 (прототип).

„„Я0„„1063519 A

3(sD В 21 1 5 В 21 К 1/46 . (54) (57) СПОСОБ ШТАМПОВКИ ДЕТАЛН"1 в закрытых штампах, заключающийся в деформировании заготовки в штампе. с приложением усилия протнводавления и вытеснения излишков металла заготовки в компенсационную . полость, отличающийся тем, что, с целью снижения расхода металла и повышения качества получаемых изделий, компенсационную полость формируют в заготовке в процессе деформирования, а усилие противодавления прилагают со сто* роны полос и в течение всего процесса де формирования.

4:3

ОЪ

Си

Ю (1 06351 9

- Составитель В. Вещеков

Редактор М. Ткач Техред И. Верес Корректор И. Эрдейн

Заказ 10331/12 Тираж 686 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патента, г. Ужгород, ул. Проектная, 4

Изобретение относится к обработке ме- теллов давлением и может быть использовайо, например, при штамповке стержневых деталей с утолщениями, в частности болтов.

Известны способы штамповки деталей в закрытых штампах, в которых для комйенсации. неточности объема заготовок переменный излишек металла вытесняют при штамповке в компенсационную полость, выполненную в ручье штампа, и затем уда- 10 ляют (1j

Недостатками известных способов являются повышенный расход металла, идущего в рблой, а также снижение качества деталей в местах удаления облоя.

Известен способ закрытой штамповки, заключающийся в деформировании зоготовки в штампе с приложением усилия противодавления и вытеснении излишков метал,ла заготовки в компенсационную . полость !2).

Недостатками способа являются повышенный расход- металла и низкое качество получаемых деталей.

Цель изобретения — снижение расхода металла и повышение качества получаемых иэделий. 25

Поставленная цель достигается тем, что согласно способу штамповки деталей, заключающемуся в деформироваиии . заготовки в штампе с приложением усилия противодавления и вытеснении излишков метал-, ла заготовки в компенсационную полость, компенсационную полость формируют в заготовке в процессе деформирования, а усилие противодавления прилагают со стороны полости в течение всего процесса деформирования.

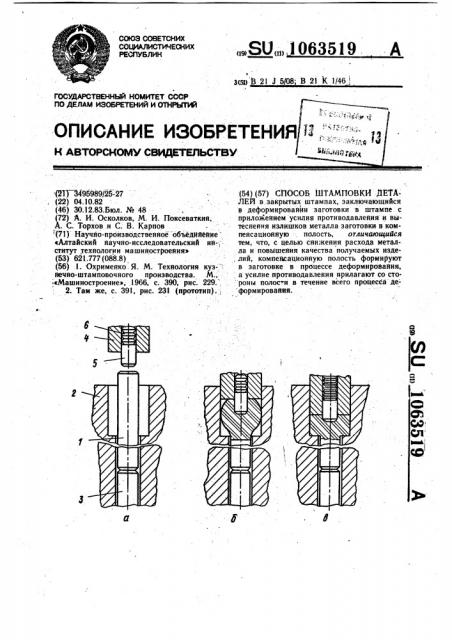

Способ поясняется яа примере изготов- ,ления стержневых деталей с утолщениями, в частности болтов.

На чертеже представлена схема осу-: ществления способа: а — после установки .заготовки; .б — после получения компенса- 40 ционной полости; в — в конце формообразо,вания головки болта.

Способ реализуется следующим обра-. зом.

Заготовку 1 в виде цилиндрического 145 стержня у таиавлнвают в матрице 2 иа выталкивателе 3 и осуществляют высадку утолщения с помощью пуансона 4, содержащего знак 5, который опирается иа пружины

6 и в начальный период процесса формирует компенсационную (технологическую) по-. лость в заготовке I.

После заполнения полости матрицы 2 вследствие резкого возрастания в ией контактных напряжений знак 5, преодолевая сопротивление пружин 6, перемещается в осевом направлении иа величину, обеспечи; вающую компенсацию колебания объема ме-, талла заготовки.

Пример. Изготовлена партия болтов в, количестве 200 шт из цилиндрической заготовки диаметром 14,8 мм и длиной

108 мм, имеющей наклонение +. 1,5 мм. Мате риал заготовки — сталь 40Х. Детали получают за один ход иа прессе КАООЗО усилием 100 т. с. Конец заготовки, подлежащии, высадке, подвергают нагреву с помощьк1

ТВЧ до 860 С. !1ри высадке.утолщения в заготовке образуют цилиндрическую по-, лость диаметром 9 мм и глубиНой IO»-1,0 мм,, с помощью продпружинейного знака пуансо- : на. В момент завершения процесса высад-. ки утолщения возросшие контактные напряжения, воздействуя на знак пуансона, производят его перемещение на величину 4,5»-:

1,0 мм, обеспечивая тем самым компенсацию излишка металла, при этом происхо.-: дит соответствующее уменьшение глубины полости, Полученные детали имеют высокое качество и не требуют дополнительных операций обработки.

Изобретение по сравнению с базовым. вбъектом, в качестве которого принят прототип, имеет следующие преимущества: Обеспечение зкономии металла, так как на- ., личие компенсационной полости в caarokl де1 али позволяет уменьшить расчетный объ- ем заготовки на 5 — 10% по сравнению с объ, емом заготовки, .используемой для получе ния той же детали известными способами штамповки; меньшую трудоемкость изго=, товлеиия детали за счет исКлючения допол-: нительной операции. удаления излишка ме-

:талла, так как он влияет лишь на конечный объем технологической полости, получаемой в детали, а также повышение качества деталей благодаря наличию технологической полости, улучшающей процесс формообразования, и отсутствия излишка металла в виде облоя, удаление которого неизбежно ухудшает поверхность в месте среза и вызывает перерезание волокон металла