Способ изготовления литейных форм вакуумной формовкой

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ВАКУУМНОЙ ФОРМОВКОЙ , включающий наложение на поверхность модели синтетической пленки, заполнение опоки формовочным песком, уплотнение последнего, герметизацию контрлада опоки, вакуумирование полости опоки, удаление модели и сборку формы, отличающийся тем, что, с целью улучшения качества поверхностного слоя формы, повышения производительности и снижения трудоемкости изготовления формы, перед сборкой формы синтетическую Лгленку, нанесенную на рабочую полость полуформы, подвергают термодеструкции.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ.

РЕСПУБЛИК

„„SU„„1063528 з ц В 22 С 9/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ а й. &:ОПИСАНИЕ ИЗОБРЕТЕНИЯ1ц . . ;

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3530103/22-02 (22) 30.12.82. (46) 30.12.83. Бюл. № 48 (56) 1. Авторское свидетельство СССР № 778902, кл. В 22 С 9/00, 1978.

2. Авторское свидетельство СССР № 740382, кл. В 22 С 9/00, 1977.

3. Авторское свидетельство СССР № 532455, кл. В 22 С 9/00, 1975.. (72) О. И. Шинский, Е. Ф. Князев, А. П. Артеменко, В. И. Московка и Т. М. Евтушик (71) Институт проблем литья АН УССР (53) 621.744.5 (088.8) (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ВАКУУМНОЙ ФОРМОВКОЙ, включающий наложение на поверхность модели синтетической пленки, заполнение опоки формовочным песком, уплотнение последнего, герметизацию контрлада опоки, вакуумирование полости опоки, удаление модели и сборку формы, отличающийся тем, что, с целью улучшения качества поверхностного слоя формы, повышения производительности и снижения трудоемкости изготовления формы, перед сборкой формы синтетическую пленку, нанесенную на рабочую полость полуформы, подвергают термодеструкции.

1063528

ВНИИПИ Заказ 10332/12 Тираж 813 Подписное

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Изобретение относится к литейному производству, в частности к технологии вакуумной формовки.

Известен способ изготовления литейных форм вакуумной формовкой, включающий нанесение на модель герметизирующего покрытия, нагрев огнеупорного наполнителя до заданной температуры и засыпку его в опоку, вакуумирование полости опоки и удаление модельной оснастки (1) .

Известен также способ изготовления литейной формы вакуумной формовкой, включающий нагрев герметизирующей пленки, вытяжку ее контрмоделью и наложение ее на модельную оснастку, согласно которому пленку укрепляют на нижний лад опоки, а на верхний лад накладывают контрмодель (2).

Недостаток известных способов заключается в том, что неудаляемая пленка в процессе зал и вки гази фици руется, что ведет к образованию газовых раковин и неметаллических включений. 20

Наиболее близким к предлагаемому по

1ехни еской сущности и достигаемому ре.,зультату является способ изготовления ли,, тейных форм, включающий наложение на

,ф поверхность модели синтетическои пленки, заполнение опоки формовочным песком, уплотнение последнего, герметизацию контрлада опоки, вакуумирование полости опоки, удаление модели и сборку формы (3) .

Недостаток известного способа — снижение качества поверхностного слоя формы вследствие применения неэластичного огнеупорного покрытия, отличающегося значительно более низкими пластическими свойствами, чем полимерная пленка. Кроме того, нанесение покрытия сопровождается потеря ми времени и связа но с необходи м остью сушки, что существенно снижает производительность вакуумной формовки. Изготовление формы сопряжено со значительной трудоемкостью по удалению синтетической пленки, связанной со смыванием зерен песка и необходимостью исправления выкрашива- 40 ния поверхности формы.

Цель изобретения — улучшение качества поверхностного слоя формы, повышение производительности и снижение трудоемкости изготовления формы.

Поставленная цель достигается тем, что 4> согласно способу изготовления литейных форм вакуумной формовкой, включающему наложение на поверхность модели синтетической пленки, заполнение опоки формовочным песком, уплотнение последнего, герметизацию контрлада опоки, вакуумирова- 50 ние полости опоки, удаление модели и сборку формы, перед сборкой формы синтетическую пленку, нанесенную на рабочую полость полуформы, подвергают термодеструкции.

Благодаря газовыделению в процессе термодеструкции пленки до заливки формы дефекты газообразования в материале отливки сведены к минимуму.

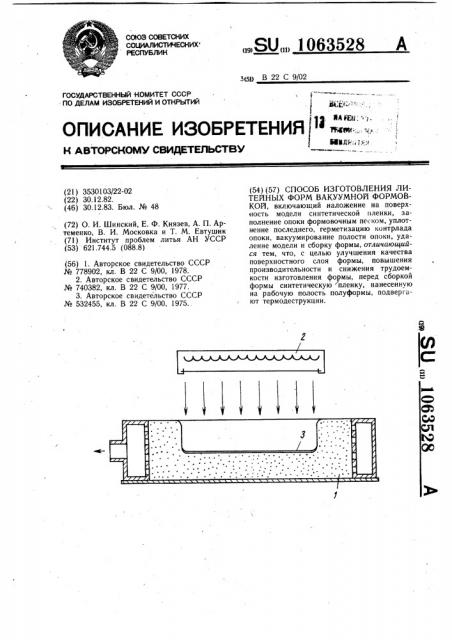

На чертеже показана схема осуществления способа.

Полуформу 1, выполненную методом вакуумной формовки, устанавливают под источник теплового излучения 2 с температурой 200-250 С. При этом синтетическая пленка дестругирует, образуя герметизирующйй поверхностный слой 3, заполняющий межпоровое пространство частичек песка. Деструкция пленки не уменьшает вакуум до нуля. Хотя образовавшаяся оболочка и обладает некоторой газопроницаемостью, непрерывным вакуумированием поддерживают необходимую разность давлений 4000053300 Па (300-400 мм рт.ст.) и оболочка, как и пленка, вначале присасывается к основной массе песка, сохраняя конфигурацию рабочей полости формы. 3а счет того, что оболочка газопроницаема, появляется возможность отсасывания газов из полости заливаемой формы. После термодеструкции пленки производят сборку полуформ и заливку жидким металлом. Исключением выполнения слоя огнеупорного покрытия и его сушки достигают повышения производительности процесса вакуумно-пленочной формовки. При этом за счет термодеструкции пленки в полуформе и отпадения ненадобности ее извлечения перед сборкой форм обеспечивается существенное снижение трудоемкости изготовления формы.

Предлагаемый способ реализован на примере вакуумной формовки при изготовлении форм для отливки сегмента для пишущих машин.

Полуформу 1 сегмента, выполненную- методом вакуумной формовки, устанавливают под инфракрасный нагреватель с температурой 250 С. Дестругируя, пленка заполняет межпоровое пространство частичек песка, в качестве которого применена смесь двух фракций 0,2 и 0,05 мм по ГОСТ 2138-74, обеспечивающая получение плотной формы и чистой поверхности. При этом образовывается герметизирующий поверхностный слой 3, газопроницаемость которого компенсируют вакуумированием, поддерживая разность давлений 40000 Па (300 мм рт. ст).

Образующая оболочка присасывается к основной массе песка, сохраняя конфигурацию рабочей полости формы. После термодеструкции пленки производят сборку формы и заливку металлом. При нзготовлении серии форм для отливки сегментов для пишущих машин предлагаемым способом достигнуто повышение производительности на 3 — 5О/ц и снижение трудоемкости изготовления формы на 2 — 4/о.

Экономический эффект от внедрения предлагаемого способа достигается за счет повышения производительности на 3 — 5 /ц и снижения трудоемкости изготовления форм на 1 т литья, что при объеме 2000 т литья может составить 13000 руб. в год.