Устройство управления весовым порционным дозированием сыпучих материалов

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО УПРАВЛЕНИЯ ВЕСОВЫМ ПОРЦИОННЫМ ДОЗИРОВАНИЕМ СЫПУЧИХ МАТЕРИАЛОВ, содержащее конвейер и расходные бункеры с питателями, пускатели которых подключены к управляющему блоку, соединенному с выxofiOM узла сравнения, один вход которого соединен с эадатчикбм порции, a другой - с выходом датчика ,веса приемной воронки, который через датчик производительности подключен к экстра;полятору, состоящему из последовательно соединенных элемента памяти и множителя, от л и ч a ющ , е е с я тем, что, с целью повы-. щения точности набора порции путем учета времени транспортного ззйаздывания поступления материала в условиях произвольного выбора работгиощих питателей, в него введены блок определения веса материала на конвейере , состоящий из сумматора и блока памяти, блок определения времени транспортного запаздывания и блок формирования интервалов времени, состоящий из последовательно соединенных счетчика, дизъюнктора и формирователя импульсов, причем, датчик пройзводительнЬсти подключен к входу блока формирования интервалов времени, выход которого подключен к управляющим входам блока определения времени транс- § S портного запаздывания, экстраполятора и блока определения веса материала на конвейере, a выход блока определения времени транспортного запаздывания подключен к множителю экст }аполятора, выход которого соединен с одним входом сумматора блока определения веса материала на конвейере, другой вход которого соединен с выходом блока памяти, вхо- . дом соединенного с датчиком веса, a выход сумматора соединен с третьим входом узла сравнения.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) А

М51) G 01 G 13/28.

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA вскввава! ПАТЕНТЕ)ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВ 1ОРСНОМЪ CBHQETEJlbCTBV (21) 3529011/18-10 (22) 24.11.82 (46) 30.12.83. Бюл. )) 48 (72) А.М.Гривко и.И.Г.Убейкон (71) Коммунарский горно-металлургический институт (53) 681. 269(088.8) (56) 1. Авторское свидетельство СССР

9 459684, кл. G 01. G 13/28, 1975.

2. Авторское свидетельство СССР

9 570786, кл. G 01 G 13/28, 1976 (прототип) ° (54)(57) УСТРОИСТВО УПРАВЛЕНИЯ ВЕСОВЫМ ПОРЦИОННЫМ ДОЗИРОВАНИЕМ СЫПУ ЧИХ МАТЕРИАЛОВ, содержащее конвейер и расходные бункеры с питателями, пускатели которых подключены к управляющему блоку, соединенному с выходом узла сравнения, один вход которого соединен с эадатчиком порции, а другой - с выходом датчика, веса приемной воронки, который через даТчик производительности подключен к экстраполятору, состоящему из последовательно соединенных элемента памяти и множителя, о т л и ч а ющ е е с я тем, что, с целью повыщения точности набора порции путем учета времени транспортного запаздывания поступления материала в условиях произвольного выбора работающих питателей, .в него введены блок определения веса материала на конвейере, состоящий нз сумматора и блока памяти, блок определения вре мени транспортного- запаздывания и блок формирования интервалов времени, состоящий из последовательно соединенных счетчика, дизъюнктора и формирователя импульсов, причем датчик производительности подключен к входу блока формирования интервалов времени, выход которого подключен к управляющим входам блока определения времени транс- )й

Ф портного запаздывания, экстраполятора и блока определения веса материала на конвейере, а выход блока определения времени транспортного за- С,, паздывания подключен к множителю экстраполятора, выход которого сое- Я динен с одним входом сумматора блока определения веса материала на конвейере, другой вход которого соединен с выходом блока памяти, входом соединенного с датчиком веса, а выход сумматора соединен с тре тьим входом узла сравнения.

1064152.Изобретение относится к весоизмерительной технике, в частности к устройствам управления весовыми дозаторами сыпучих материалов.

Известно цифровое устройство для весового дискретного дозирования, 5 содержащее весовой бункер., расходные бункера, тензодатчики, подключенные к узлу сравнения, связанному с фазочувствительным нуль-органом, который управляет реверсивным 10 счетчиком измерений, блок управлений, генератор импульсов, делитель частоты, декодирующие преобразователи, задатчик дозы, реверсивный счетчик загружаемой массы, информа- 15 ция о состоянии которого поступает в анализатор хода, связанный с за датчиком временного интервала корреляции, ключи и узел загрузки (1) .

Известное устройство не позволяет получить требуемую точность дискретного дозирования материалов в весовую воронку, так как в нем не предусмотрена подача команды на остановку узла загрузки с учетом наличия материала на конвейере, не учитывается изменение скорости загрузки после отключения питателей бункеров, кроме этого, скорость загрузки материала в весовую воронку учитывается косвенно.

Наиболее близким по технической сущности к изобретению является устройство управления весовым порционным дозированием сыпучих материалов, содержащее конвейер и расходные бункеры с питателями, пускатели которых подключены к управляющему блоку, соединенному с выходом узла сравнения, один вход которого соединен с задатчиком порции, а другой — с выхо-.40 дом датчика веса приемной воронки, который через датчик производительности подключен к экстраполятору, состоящему из последовательно соединенных элемента памяти и множи- 45 теля (2) .

В известном устройстве при изменении количества включенных бункеров или их производительности не изменяется задание установки уровня 50 сигнала коррекции и время упреждения отключения питателей, что снижает точность дозирования.

Известное устройство не обеспечивает необходимой точности дозирова- 55 ния материала также из;за того, что в нем не учитывается изменение скорости набора материала после отключения питателей, т.е. экстраполя тор продолжает прогнозировать одно . и то же количество материала, хотя. скорость набора изменяется после отключения питателей.

Цель изобретения - повышение точности набора порции путем учета вре- 65 мени транспортного запаздывания поступления материала в условиях произвольного выбора работающих пита- телей.

Поставленная цель достигается тем, что в устройство управления весовым порционным дозированием сыпучих материалов, содержащее конвейер и расходные бункеры с питателями, пускатели которых подключены к управляющему блоку, соединенному с выходом узла сравнения, один вход которого соединен с задатчиком порции, а другой — с выходом датчика веса при емной воронки, который через датчик производительности подключен к экстраполятору, состоящему из последовательно соединенных элемента памяти и множителя, введены блок определения веса материала на конвейере, состоящий из сумматора и блока памяти, блок определения времени транспортного запаздывания и блок формирования интервалов времени, состоящий из последовательно соединенных счетчика, дизъюнктора и формирователя импульсов, причем датчик производительности подключен к входу блока формирования интервалов вре.мени, выход которого подключен к управляющим входам блока определения времени транспортного запаздывания, экстраполятора и блока определения веса материала на конвейере, а выход блока определения времени транспортного запаздывания подключен к множителю экстраполятора, выход которого соединен с одним входом сумматора блока определения веса материала на конвейере, другой вход которого соединен с выходом блока .памяти, входом соединенного с датчиком веса, а выход сумматора соединен с третьим входом узла сравнения.

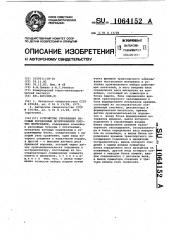

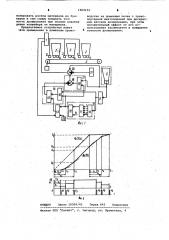

На фиг.1 представлена блок-схема предлагаемого устройства; на фиг.2— диаграммы изменения веса и скорости загрузки весовой воронки (разгрузки бункеров) и формирования импульсов для определения интервалов времени и транспортного запаздывания, поясняющие работу устройства.

Устройство содержит управляющий блок 1, пускатели 2, расходные бун.— керы 3 с питателями 4, выдающими материал на конвейер 5, транспортирующий его в приемную воронку 6, имеющую датчик 7 веса.

Устройство содержит также датчик 8 производительности, блок 9 формирования интервалов времени, состоящий из последовательно соединенных формирователя 10 импульсов, дизъюнктора 11 и счетчика 12, блок

13.определения времени транспортного запаздывания, экстраполятор 14, состоящий из множителя 15 и элемента 16 памяти, блок 17 определения веса

1064152

S0 материала, находящегося на конвейере 5, состоящий иэ сумматора 18 и блока 19 памяти, узел 20 сравнения, задатчик 21 дозы и генератор 22 тактовых импульсов. . Устройство работает следующим образом.

Перед запуском питателей 4 с помощью управляющего блока 1 производит ся выбор бункеров 3, из которых будет загружаться приемная воронка 6.

Затем с блока 1 подается команда Пуск на пускатели 2 питателей 4 и одновременно на блок 13 определения времени, транспортного запаздывания, который начинает отсчет време- 15 ни, используя импульсы генератора 22.

Вес материала в воронке б фиксируется датчиком 7 веса. Время поступления материала в воронку 6 зависит ,от удаленности первого включенного 20 бункера 3 от воронки б, т.е. от его, местоположения относительно воронки 6. Как видно из фиг.2, в интервале времени tq - », равном », материал в воронку б не поступает, а в момент времени » — вес растет со скоростью а», равной производительности питателя 4 первого .от воронки 6 бункера 3.

Скорость набора материала измеряется датчиком 8 производительнос- ти, который производит операцию дифференцирования сигнала с выхода датчика 7 веса. Выходной сигнал датчика 8 подается на вход формирователя 10 импульсов, входящего в блок 9 формирования интервалов времени.

Из диаграммы на фиг.2 видно, что скорость набОра материала меняется во времени, так как бункеры 3, рас- 40 положены вдоль конвейера 5 и транспортное запаздывание движения матеI .. риалов от каждого бункера 3 различно.

Через время » после подачи коман. 45 ды Пуск материал начинает поступать в весовую воронку б только-от бункера, расположенного ближе к воронке .6.

Через время ». от начала команды Пуск в воронку б начинает поступать материал от первых двух включенных бункеров 3, расположенных по ходу движения материала, а через от трех и т.д. 55

В момент появления материала в воронке б от первого, от первого и второго, от первого, второго и третьего бункеров 3 и т.д. изменяется скорость набора материала в воронку б (фиг.2,а.»; q,+»1,; g + g +»1 ), что

60 фиксируется формйрователем 10 импульсов в виде импульсов 0», 0<, 09, которые поступают на дизъюнктор 11, а с него на счетчик 12 импульсов, куда перед пуском заносится информация о количестве включенных бункеров 3.

Пусть количество включенных бун.— керов равно трем, тогда в момент времени в воронку б,начинает поступать. материал от всех трех бункеров 3, скорость набора становится максимальной « = g + g + Я, появляется импульс 03, что вйэывает появление на выходе счетчика 12 импульсов команды, которая фиксирует время транспортного запаздывания 13 в блоке 13, величину максимальной производительности питателей 4 в элементе 16 и вес.материала в бунке" ре с помощью блока 19.

В момент времени =». в блоке 17 определяется Я» — количество матерна. ла, поступившего из всех бункеров 3 на конвейер 5, как произведение суммарной производительности пита- . гелей 4 (скорость набора веса яа участйе времени tq -14) . на время транспортного запаздывания ьg, на основании которого определяется характер изменения веса материала, поступившего из бункеров на кон« вейер (к Ч« "3. . Затем в блоке 17 определяется

6Ц - количество находящегося на конвейере материала, как разности между количеством материала, поступившего из бункеров на конвейер, Як и количеством материала, нахо дящегося в воронке, Ць

Величина аЯ подается в узел 20 сравнения, на два других входа которого поступают сигналы от задатчика

2l дозы и датчика 7 веса. При равенстве заданной дозы сумме сигналов с датчика 7 веса и блока 17 узел 20 сравнения формирует сигнал, воздействующий на блок 1., который отключает 11ускатели 2.

Таким образом, в момент времени

t4 питатели 4 отключаются, материал перес ает поступать на конвейер, но на нем остается еще 4Ц= Ц»-Цб материала.

Этот материал с переменной скоростью набора поступает в воронку 6, изменяя ее вес до заданного значения ЯЗ

Таким образом, введение в предлагаемое устройство блока определения веса материала, находящегося в конвейере, позволяет автоматически определять с упреждением момент времени отключения питателей бункеров, что позволяет повысить точность дозирования, а введейие блока формирбвания интервалов времени и блока определения времени транспортного запаздывания поэволяет экстраS 10á4152 б

ВНИ ЦИ Заказ 10509/43 Тираж б43 Подписное филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 полировать расход материала из бункеров и тем самым повысить точность дозирования при полном освобож денни конвейера от материала.

Предлагаемое устройство может йти применение в доменном производстве на доменных печах с транспортерной шихтоподачей при дискрет,ном весовом дозировании, при этом положительный эффект от его ис, пользования заключаетоя в повышении точности дозиоования.