Устройство для измельчения и классификации

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

З(51) В 02 С 13 13

ЙтМьа7 продукт

ГОСУДАРСТБЕННЬ1Й КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3440290/29-33 (22) 02.04.82 (46) 07.01.84. Бюл. Ф 1 (72) И.Ф. Щербаков, Л.А. Щербакова и A.Ê. Чуксин (71) Всесоюзный научно-исследовательский институт резино-технического машиностроения (53) 621.926.3(088,8) (56) 1. Авторское свидетельство СССР

ti 471901, кл. В 02 С 17/10, 1971.

2. Авторское свидетельство СССР

Р 831170, кл. В 02 С 13/13, 1979. (54)(57) 1. УСТРОЙСТВО ЛЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ сыпучих материалов, содержащее соосно установленный с корпусом питатель, разме„„SV„„l 065011 щенные в корпусе роторный измельчитель и охватывающий посЛедний вращающийся барабанный классификатор с просеивающей решеткой и направляющими лопатками, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности, корпус и барабанный классификатор со стороны, противолежащей питателю, выполнены В-образной формы, а направляю jllQ лопатки выполнены в виде

Г-образных плоских ребер, закрепленных с зазорами над ротором, прикрепленных к решетке классификатора и расположенных под острым углом к радиальной плоскости в направ лени" вращения классификатора.

2. Устройство по п,1, о т л ич а ю щ е е с я тем, что ротор измельчителя выполнен в виде

"беличьего колеса", а центральный выступ барабана классификатора расположен в полости ротора и имеет форму усеченного конуса.

3. Устройство по п. 1, о т л ич а ю щ е е с я тем, что корпус и классификатор снабжены полым общим приводным валом, Низкая производительность данного устройства обусловлена тем, что лопатки выполняют функции только транспортирующего органа л не являются измельчающими элементами, а также тем, что процесс классификации осуществляется только под действием силы тяжести.

Цель изобретения — повышение производительности устройства.

Укаэанная цель достигается тем, что в устройстве для измельчения и классификации сыпучих материалов, "одержащем соооно установленный с корпусом питатель, размеценные в

Изобретение относится к технике измельчения и классификации по крупности различных материалов как хрупких, так и упругопластичных, и может быть использовано в химической, 5 горно-обогатительной промышленности и промышленности стройматериалов.

Известно устройство для охлаждения и измельчения материалов, содер- )0 жащее врацающийся корпус и размещенный в нем измельчающий элемент в виде барабана, причем на внутренней поверхности корпуса и наружной поверхности барабана выполнены продольные ребра Г1 3.

Невозможность получения выходного продукта определенного гранулометрического состава обусловлена отсутствием в известном устройстве классифицирующего органа.

Наиболее близким к изобретению является устройство для измельчения и классификации сыпучих материалов, содержащее корпус, соосно установленный с корпусом питатель, размещенные в корпусе роторный измельчитель и охватывающий последний врацаюцийся барабанный классификатор с просеивающей решеткой и направляющими лопатками. 30

Исходные материалы, подаваемые питателем, проходят стадию разделения в барабанном классификаторе, при этом надрешетные фракции захватываются направляющими лопатками 35 и, описав дугу не более 180 ссыпаются. в улавливающую воронку, огкуда поступают в измельчитель Г23. корпусе роторный измельчитель и охватывающий последний врацавщийся барабанный классификатор с просеивающей решеткой и направляющими лопатками, корпус и барабанный классификатор со стороны, противолежащей питателю, выполнены 3-образной формы, а направляющие лопа-.;êè выполнены в виде Г-образных плоских ребер, закрепленных с зазорами над ротором, прикрепленных к решетке классификатора и расположенных под острым углом к радиальной плоскости в направлении вращения классификатора.

При этом ротор измельчителя может быть выполнен в виде "беличьего колеса", а центральный выступ барабана классификатора расположен в полости ротора и имеет форму усечениого конуса.

Кроме того, корпус и классификатор могут быть снабжены полым общим приводным валом.

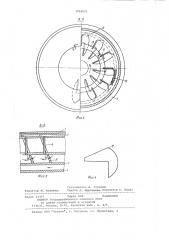

На фиг. 1 изображено устройство для измельчения и классификации, продольный разрез; на фиг. 2 — разрез А A на фиг. 1, на фиг. 3 — разрез Б-Б на фиг. 2 на фиг. 4 — ребро классификатора.

Устройство содержит корпус 1, в котором соосно установлены шнековый питатель 2; роторный измельчитель 3 и охватываюций последний классификатор 4.

Корпус в поперечном сечении выпол" нен 3-образной формы заоднс с классификатором 4, который представляет собой перегородку также 3-образного поперечного сечения. Классификатор

4 и наружная обечайка корпуса образу ют кольцевой зазор . По оси корпуса перегородка снабжена коническим выступом 5, входящим в полость роторного измельчителя 3, выполненного в виде "беличьего колеса" с продольными ребрами 6. Ротор 3 закреплен на полом приводном валу 7, установленном,в подшипниках 8.

Внутри вала 7 пропущена неподвижная- труба 9, в которой установлен шнековый питатель 2. Для загрузки исходного материала в питатель служит воронка 10.

1065011.

25

На внутренней поверхности классификатора 4 под острым углом а (фиг. 3) к радиальным плоскостям корпуса и к продольным ребрам б

"беличьего колеса" установлены

Г-образные плоские ребра 11 (фиг.4), образующие с решеткой 12 классификатора зазор о, величина .которого составляет 2-3 максимального размера частиц исходного материала.

Конический выступ 5 расположен в полости роторного измельчителя

3 для обеспечения ссыпания недоизмельченного материала вдоль ребер . 11, находящихся в верхнем положении, в зону взаимодействия ребер 6 измельчителя и ребер 11, находящихся в нижнем положении. Таким образом обеспечивается повторный цикл измельчения.

Величина угла с наклона Г-образных ребер классификатора по отношению к радиальным. плоскостям корпуса и ребрам измельчителя принимается такой, чтобы был обеспечен эффект

"ножниц", но не более угла трения измельченного материала по материалу ребер. При измельчении резины, например, этот угол составляет

10 20о

Направление вращения корпуса долж но быть таким, чтобы недоизмельченный материал в процессе вращения ссыпался по ребрам 11 к той стенке классификатора 4, со стороны которой расположен конический выступ 5 (на фиг. 2 ребра 11 вращаются справа вверх налево, на фиг. 3 — справа налево). Роторный измельчитель 3 с ребрами б вращается в противоположном направлении.

Наружная обечайка корпуса установлена на полом приводном валу 13 на подшипниках 14 таким образом, что приводной вал 13 является продолжением обечайки корпуса.

Свободный конец приводного вала

13 присоединен к вытяжной вентиляционной системе (не показана).

Ребра б и 11 взаимодействуют между собой и образуют измельчающие пары при вращении корпуса 1 с клас сификатором 4 и измельчающего элемента 3.

Устройство работает следующим образом.

Исходный материал из воронки 10 питателем 2 подается в центральную полость измельчающего элемента 3, откуда под действием собственного веса попадает в зону взаимодействия ребер б ротора измельчителя 3 с ребрами 11 классификатора 4. Корпус

1 и ротор вращаются в противоположные стороны. Частота вращения ротора составляет 1500-3000 об/мин, корпуса — 5-10 об/мин..Малая скорость корпуса предусматривается для того, чтобы недоизмельченный материал не проворачивался вместе с классификатором, а мог бы ссыпаться с него (ускорение свободного падения должно превышать центростремительное ускорение). При измельчении хрупких материалов ребра 6 выполняют функции ударных органов, а ребра 11 — отбойных плит..В случае измельчения материалов малой твердости (резина, пластмассы) ребра 6 являются режущими органами, ребра

20 11 — контрножами. Подвергаясь воздействию ребер б и 11, исходный материал измельчается и попадает на поверхность классификатора 4. Под действием силы тяжести и воздушного напора частицы заданного размера проникают через решетку 12 классификатора в полость ю, откуда через центральную полость вала 13 отсасываются в циклон или рукавный фильтр (не показаны).

B процессе вращения корпуса происходит пересыпание материала по поверхности решетки классификатора.

При пересыпании осуществляется сегрегация частиц материала по крупности — более крупные частицы собираются в верхней части слоя. Когда толщина слоя материала по внутренней поверхности классификатора превысит величину зазора d" между классификатором 4 и ребрами 11 корпуса, верхний слбй материала, содержащий самые крупные частицы, захватывается наружными кромками ребер 11.

При дальнейшем повороте корпуса захваченный слой пересыпается вдоль этих кромок в сторону их наклона до торцовой стенки классификатора, Далее, когда угол между горизонталью и кромкой ребра 11, примыкающей к стенке корпуса, превысит угол трения, захваченный материал осыпается вдоль ребер к коническому выступу б корпуса и оттуда — в рабочую зону на повторный цикл измельчения, По сравнению с базовым объектом производительность предлагаемого устройства увеличивается в 1,5-2 раза.

10б5011

А-A

Фог,7

Составитель B. Губарев

Техред Л. Мартяшова Корректор О. Билак

Редактор N. Келемеш

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 1133/ Тираж 620 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5