Круглошлифовальный станок

Иллюстрации

Показать всеРеферат

КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК, содержащий шлифовальную бабку с механизмом правки, имеющим индивидуальный привод и датчик положения, устройство для базирования и вращения изделия с датчиком положения и с блоком активного контроля, связанное с приводом поперечной подачи, дополнительный измерительный узел, загрузочное устройство и блок управления , связанный с блоком активного контроля, с датчиком положения устройства для базирования и вращения изделия и с датчиком положения механизма правки, отличающий,с я тем, что, с целью повышения производительности обработки, дополнительный измерительный узел выполнен в виде устройства для базирования и вращения заготовки с блоком контроля, связанным с блоком управления , при этом станок снабжен механизмом перемещения заготовки из устройства для базирования и вращения g заготовки в устройство для базирова (Л ния и вращения изделия и блоком памяти , включенным между блоком управления и приводом поперечной подачи,

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТЧЧЕСНЧХ

РЕСПУБЛИН (19) (11) А

3(51) 24 В 49 0 0

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3470867/25-08 (22) 16.07.82 (46) 07.01.84. Бюл. Р 1 (72) Л.Д. Астахов, А.Ф, Никифоров и С.Е. Шашков (71) Ленинградское специальное конструк орское бюро шлифовального оборудования. (53) 621.9 (088 ° 8) (56) 1. Авторское свидетельство СССР

Р 343835, 1сл. В 24 B 49/08, 1970.

2. Авторское свидетельство СССР

М 158819, кл, В 24 B 49/08, 1962 (прототип). .(54)(57) КРУГЛОШЛИФОВАЛЬНЫИ СТАНОК, содержащий щлифовальную бабку с механизмом правки, имеющим индивидуальный привод и датчик положения, устройство для базирования и вращения иэделия с датчиком положения и с блоком активного контроля, связанное с приводом поперечной подачи, дополнительныйный измеритель ный узел, загрузочное устройство и блок управ— ления, связанный с блоком активного контроля, с датчиком положения устройства для базирования и вращения иэделия и с датчиком положения механизма правки, о т л и ч а ю щ и йс я тем, что, с целью повышения производительности обработки, допол. нительный измерительный узел выполнен в виде устройства для базирования и вращения заготовки с блоком контроля, связанным с блоком управления, при этом станок снабжен механизмом перемещения заготовки из устройства для базирования и вращения Е

Q заготовки в устройство для базирования и вращения изделия и блоком памя ти, включенным между блоком управления и приводом поперечной подачи, 1065170

Изобретение относится к станкостроению и может быть использовано при создании автоматизированных круглошлифовальных станков.

Известен круглошлифовальный станок, содержащий шлифовальную бабку, устройство для базирования и вращения изделия, систему автоматического контроля с блоком памяти и блоком сравнения текущего и предыдущего измерений (1) .

Однако этот станок не обеспечивает воэможность повышения производительности обработки деталей с различным припуском, так как не поднастраивается в зависимости от фактического припус-15 ка детали.

Известен также круглошлифовальный станок, содержащий шлифовальную бабку с механизмом правки, имеющим индивидуальный привод и датчик положе- 70 ния, устройство для базирования и вращения изделия с датчиком положения и с блоком активного контроля, связанное с приводом поперечной подачи, дополнительный измерительный узел, загрузочное устройство и блок управления, связанный с блоком активного контроля, с датчиком положения устройства для базирования и враще- . ния изделия и с датчиком положения механизма правки, а также средствами контроля формы иэделия и управления копиром механизма правки j2), Однако известное устройство также не обеспечивает повышенную производительность обработки изделий, имеющих неравномерный припуск, так как не имеет средств корректировки цикла обработки в зависимости от разброса . припуска. ! 4О

Цель изобретения - повышение производительности обработки, Цель достигается тем, что в круг.лошлифовальном станке, содержащем шлифовальную бабку с механизмом

Правки, имеющим индивидуальный привод и датчик положения, устройство для базирования и вращения иэделия с датчиком положения и блоком активного контроля, связанное с приводом поперечной подачи, дополнительный иэмеритеяьный узел, загрузочное устройство и блок управления, связанный с блоком активного контроля, с датчмком положения устройства для базирования и вращения изделия и с датчиком положения механизма правки, дополнительный измерительный узел выполнен в виде устройства для базирования и вращения заготовки с блоком контроля, связанным с блоком 60 управления, при этом станок снабжен механизмом перемещения заготовки иэ устройства для базирования и вра-. щвиия заготовки в устройство для базирования и вращения изделия и 65 блоком памяти, включенным между блоком управления и приводом поперечной по ачи.

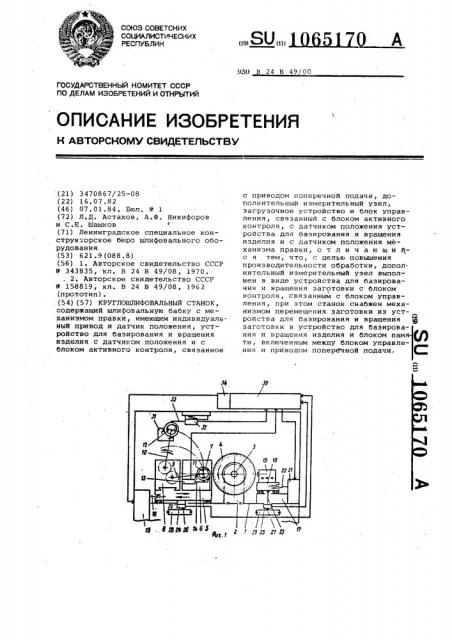

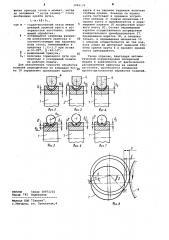

На фиг.1 схематически представлен предлагаемый станок; на фиг.2 — 4 влияние формы припуска на путь содачи в зависимости от формы профиля заготовки1 на фиг.5 — 7 — влияние формы измерительного наконечника на показания прибора контроля;на фиг.8схема обработки изделия при базировании по обрабатываемой поверхности.

На станине 1 станка неподвижно установлена шлифовальная бабка 2 со шпинделем 3, несущим абразивный круг 4, стол 5, несущий устройство 6 для базирования и вращения иэделия 7 (устройство для базирования и вращения, например бабка иэделия, показана схематически), загрузочное устройство 8, включающее рычаги 9 и

10 с захватами 11 и 12, блок 13 актинного контроля с измерительной лапкой 14, На станине 1 закреплен привод 15 поперечной подачи с ходовым винтом 16, взаимодействующим со столом 5.

На станине 1 закреплено основание

17, в направляющих которого смонтирована. каретка 18 механизма 19 правки круга 4. Каретка 18 перемещается посредством ходового винта 20 индивидуального привода 21 подачи механизма правки круга. На столе 5 и каретке 18 смонтированы на кронштейнах

22 и 23 соответственно датчики 24 и

25 положения устройства 6 и механизма 19 правки, выполненные в виде измерительных преобразователей 26 и

27 линейных перемещений, взаимодействующих с линейками 28 и 29, закрепленными на станине 1, Измерительные преобразователи 26 и 27 связаны с блоком 30 управления, один из выходов которого подключен к приводу 15 поперечной подачи, а другой выход к индивидуальному приводу 21 подачи механизма 19 правки круга.

Для повышения производительности обработки деталей в станке предусмотрено дополнительное устройство

31 для базирования и вращения заготовки, дополнительный блок 32 контроля с измерительной лапкой 33„ взаимодействующей с заготовкой в позиции загрузки, Блок 13 активного контроля связан с блоком управления 30. Блок

32 контроля .так же связан с блоком управления 30 и через введенный в него блок 34 памяти — с приводом 15 поперечной подачи, Станок работает сле ющим образом.

Очередная заготовка из транспортной системы, не показанной на чертежах, подается на устройство 31 для базнрования и вращения заготовки, где устанавливается на базирующие

1065170 элементы, например, типа неподвижных опор, и приводится во вращение, например, при помощи шпинделя с магнитным патроном. Блок 32 контроля подводится в позицию замера (фиг.1).

Измерительная лапка 33, имеющая специальный измерительный наконечник, взаимодействует н позиции замера с поверхностью эаготонки. необходимость в специальном измерительном наконечнике поясняется, 10 схемами.

На фиг. 2 - 4 показано, что при одинаковой величине припуска 8, например в соседней части желоба заготовки, пути подачи 51, б, б 15 различны в зависимости от формы припуска. Для исключения врезания круга 4 в иэделие 7 блок 13 активного контроля припуска должен выдавать команды, пропорциональные величинам

5«5<, 59. Это условие можно выполнить измерительной лапкой, имеющей специ льную форму, позволяющей учитывать припуски 51 в нескольких сечениях, а не в одном сечении, как при точе.::ном измерительном наконечнике.

На фиг.5 — 7 показаны примеры, дающие представление о точности из мерений при использовании измеритель ного наконечника со специальной фор мой, например с радиусом )(, равным радиусу профиля желоба изделия Ни (контур в виде окружности). Из фиг.5

7 следует, что при одинаковой величине.припуска 8 в средней части 35 желоба иэделия 7, величины припусков 3<, 8, 83, замеренные при помощи блока активного контроля со специальным измерительным наконечником, различны и равны численно величинам 40 ходов подачи S б,59 на фиг.2 — 4.

Точечный наконечник дает погрешность измерения, равную разности

S(-0 =д„; 8р-Я -ь ) 8ь-0 дз

В связи с тем, что точечный на- конечник неприемлем для измерения припуска на изделиях сложной формы, например желоба колец подшипников, а специальный измерительный наконечник со сложной фоРмой неприемлем для 50 измерения припуска н процессе обработки и активного контроля, возникает необходимость осуществлять измерения припуска на вынесенной позиции, например, в позиции загрузки, как в предлагаемом станке.

Сигнал от блока 32 контроля, пропорциональный величине фактического припуска, поступает в блок 30 управ- ления и запоминается в блоке.34 памяти. После окончания обработки 60 предыдущей детали стол 5 при помощи привода 15 поперечной подачи отводится от круга 4 на постоянную величину (величина меняется при накладке на .другой типоразмер иэделия) реверса подачи, которая вводится н блок 30 упранления. При перемещении стола 5 контроль его положения осуществляется измерительным преобразователем 26.

Одновременно загрузочное устройство 8 при помощи привода (условно не показанного на чертеже) перемещается параллельно оси шпинделя, и захват 12 рычага 10 вводится н отверстие заготовки, а захват 11 рычага 9 вводится и отверстие обработанного иэделия 7, После этого рычаги

9 и 10 поворачиваются одновременно в противоположных напранлениях. Рычаг 9 при вращении против часовой стрелки переносит обработанное иэделие из позиции обработки в позицию разгрузки, а рычаг 10 при вращении по часоной стрелке переносит заготонку из позиции загрузки s позицию обработки, после чего загрузочное устройство 8 возвращается в исходное положение.

По команде блока 30 управления стол 5 при помощи привода 15 поперечной подачи на ускоренной подаче перемещается к кругу 4. Отсчет перемещений осуществляется измерительным преобразователем 26. В связи с тем, что привод стала обладает определенной инерцией, стол при переключении команд с ускоренной подачи на скорость рабочей подачи проходит тормозной путь . Величина тормозного пути учитывается блоком 30 управления при настройке станка. Чтобы исключить касание круга 4 с деталью на ускоренной подаче или н момент торможения, блок 30 управления выдает команду на торможение заранее с учетом известной величины тормоэного пути и заданной величины гаран" тиронанного зазора а между режущей кромкой круга и поверхностью заготонки, подлежащей обработке. Величина гарантированного Зазора определяется опытным путем и равна 0,020,05 мм.

В зависимости от схемы базчрования иэделия н позиции обработки путь, проходимый столом 5 для снятия необходимого припуска (на радиус), равен величине радиального припуска илй отличается от него (фиг,8) .

В соответствии с фиг.8 путь Б необходимый для снятия радиального припуска 6 при базировании изделий по обрабатываемой понерхности, зависит от углов расположения опор.

Коэффициент перевода величины радиального припуска в соответствующую ему величину хода стола нводится в блок 30 управления при наладке станка.

Для обеспечения снятия заданного радиального припуска блок 30 управ" ления дает команду на начало тормо10651 70

Ри7. 2

Фи1.У

ФУ7, 7 жения привода стола в момент, когда до положения готов размер столу необходимо пройти путь

L-а k6i5, где c3 — гарантированный зазор между режущей кромкой круга и поверхностью заготовки, подлекащей обработке; коэффициент перевода величины радиального припуска в 10 соответствующую ему величину хода стола, изменяющийся в пределах 1,35-1 7 при углах

oL=l020o g — 4052o

8. - радиальный припуск;

S - величина тормозного пути при переходе с ускоренной подачи на рабочую подачу.

Для обеспечения точности обработки иэделий периодически по командам блока 30 управления производят правку

ВНИИПИ Заказ 10971/15 Гираж 742 Подписное

Филиал ППП ."Патент", r.Óèãîðoä, ул. Проектная,4 круга 4 на заранее заданную величину глубины правки. Команда на правку круга поступает в приемное устройство привода 21 подачи механизма 19 правки круга и преобразуется в перемещение каретки 18 посредством ходового винта 20, Отсчет перемещений каретки осуществляется посредством измерительного преобразователя 27.

Перемещение каретки 18, а следовательно, и перемещение механизма 19 с алмазом осуществляется до тех пор, пока алмаз не достигает заданной глубины правки круга 4 и процесс правки круга прекращается.

Таким образом, благодаря автоматической корректировке поперечной подачи в зависимости от фактического распределения припуска на каждой заготсвке, достигается повышение производительности обработки изделий.