Устройство для резки керамических материалов

Иллюстрации

Показать всеРеферат

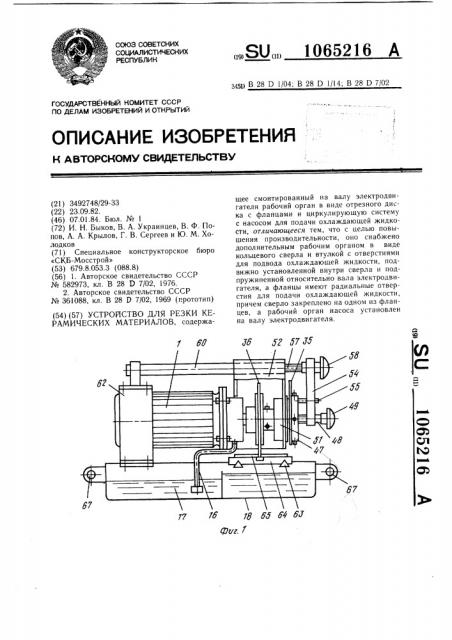

УСТРОЙСТВО ДЛЯ РЕЗКИ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ, содержа77 J678 65 щее смонтированный на валу электродвигателя рабочий орган в виде отрезного диска с фланцами и циркулирующую систему с насосом для подачи охлаждающей жидкости , отличающееся тем, что с целью повышения производительности, оно снабжено дополнительным рабочим органом в виде кольцевого сверла и втулкой с отверстиями для подвода охлаждающей жидкости, подвижно установленной внутри сверла и подпружиненной относительно вала электродвигателя , а фланцы имеют радиальные отверстия для подачи охлаждающей жидкости, причем сверло закреплено на одном из фланцев , а рабочий орган насоса установлен на валу электродвигателя. фиг. / 6 SJ

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМЪ(СВИДЕТЕЛЬСТВУ

Я 57,77 7Х

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3492748/29-33 (22) 23.09.82. (46) 07.01.84. Бюл. № 1 (72) И. Н. Быков, В. А. Украинцев, В. Ф. Попов, А. А. Крылов, Г. В. Сергеев и Ю. М. Холодков (71) Специальное конструкторское бюро

«СКБ-Мосстрой» (53) 679.8.053.3 (088.8) (56) 1. Авторское свидетельство СССР № 582973, кл. В 28 D 7/02, 1976.

2. Авторское свидетельство СССР

¹ 361088, кл. В 28 Р 7/02, 1969 (прототип) (54) (57) УСТРОЛСТВО ДЛЯ РЕЗКИ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ, содержаЗ(51) В 28 D 1/04; В 28 D 1/14; В 28 D 7/02 щее смонтированный на валу электродвигателя рабочий орган в виде отрезного диска с фланцами и циркулирующую систему с насосом для подачи охлаждающей жидкости, отличающееся тем, что с целью повышения производительности, оно снабжено дополнительным рабочим органом в виде кольцевого сверла и втулкой с отверстиями для подвода охлаждающей жидкости, подвижно установленной внутри сверла и подпружиненной относительно вала электродвигателя, а фланцы имеют радиальные отверстия для подачи охлаждающей жидкости, причем сверло закреплено на одном из фланцев, а рабочий орган насоса установлен на валу электродвигателя.

10652

Изобретение относится к обработке камня и т.п. материалов и может быть использовано для резки керамических материалов или стекла и их сверления.

Известно устройство для обработки твердых строительных материалов, например для их сверления, включающее корпус с полым стержнем, трубчатое сверло с гофрированной трубкой, снабженной крышкой с нажимным клапаном, привод и емкость с охлаждающим агентом (1).

Недостатка ми этого устройства явл яется то, что оно может производить только одну операцию — сверление материала, и ненадежность работы клапанов и гофрированной трубки, быстро выходящих из строя за счет разности температур нагревающе- 15 гося трубчатого сверла и охлаждающего агента, проходящего по трубке.

Наиболее близким к изобретению является устройство для резки керамических материалов, содержащее рабочий орган в виде отрезного диска, смонтированного на

20 валу двигателя, и систему подачи охлаждающего агента с насосом (2).

Недостатками этого устройства являются непроизводительный расход охлаждающего агента, громоздкость конструкции и ее энергоемкость за счет наличия двух двигателей — для диска и для насоса.

Целью изобретения является повышение производительности.

Поставленная цель достигается тем, что устройство для резки керамических матери- 30 алов, содержащее смонтированный на валу электродвигателя рабочий орган в виде отрезного диска с фланцами и циркулирующую систему с насосом для подачи охлаждающей жидкости, снабжено дополнительным рабочим органом в виде кольцевого сверла З5 и втулкой с отверстиями для подвода охлаждающей жидкости, подвижно установленной внутри сверла и подпружиненной относительно вала электродвигателя, а фланцы имеют радиальные отверстия для подачи 4О охлаждающей жидкости, причем сверло закреплено на одном из фланцев, а рабочий орган насоса установлен на валу электродвигателя.

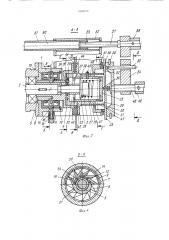

На фиг. 1 изображено устройство для резки керамических материалов, общий вид; 45 на фиг. 2 — то же, вид сверху; на фиг. 3— разрез А-А на фиг. 2; на фиг. 4 — разрез

Б-Б на фиг. 3; на фиг. 5 — разрез В-B на фиг. 3; на фиг. 6 — разрез Г-Г на фиг. 3; на фиг. 7 — разрез Д-Д на фиг. 3; на фиг.

8 — разрез E-E на фиг. 3.

Устройство для резки керамических материалов содержит электродвигатель 1, на валу 2 которого закреплен стяжным винтом 3 фланец 4, на ступице 5 которого жестко запрессавано колесо 6 насоса 7, при- у крепленного к корпусу 8. Колесо 6 насоса 7 выполнено в виде храповика, рабочая полость 9 которого герметизирована манжета16 ми 10 через распорное кольцо 11, зафиксированное эксцентрическим кольцом !2. В распорном кольце 11 имеются отверстия 13, соединяющие рабочую полость 9 с кольцевой проточкой 14 в насосе 7, которая через штуцер 15 и шланг 16 сообщена с охлаждающим агентом 17, находящимся в поддоне 18 устройства. Храповик (колесо 6 насоса 7) имеет сквозные каналы 19 в каждом выступе 20.

Выступы 20 храповика направлены по касательной к цилиндрической поверхности его ступицы 21. Каналы 19 соединены с внутренней цилиндрической полостью 22 другого фланца 23 через канал 24 во фланце 4 и через отверстие 25 в другом фланце 23.

Канал 24 и отверстия 25 во фланце 23 в месте разъема фланцев 4 и 23 герметизированы уплотнительными кольцами 26.

Во внутренней цилиндрической полости

22 фланца 23 размещена подпружиненная относительно вала 2 пружиной 27 втулка 28 с отверстиями 29 со стороны режущей кромки 30 второго рабочего органа, например кольцевого сверла 31, в котором имеются также отверстия 32, смещенные относительно отверстий 29 втулки 28 по окружности.

Причем втулка 28 с наружной стороны закрыта резьбовой пробкой 33 с острым коническим выступом 34, контактирующим с обрабатываемой деталью 35. Таким образом, втулка 28 выполняет функции выталкивателя и одновременно распределителя охлаждающего агента, подавая его то к сверлу 31, то к отрезному диску 36, зажатому между фланцами 4 и 23. Втулка 28 со стороны внутренней полости 22 имеет на своем торце 37 внутренний буртик 38, контактирующий при своем перемещении в сторону. режущей кромки 30 сверла 31 с шайбой 39, которая вместе с распорным элементом 40 стягивает фланцы 4 и 23. Наружная цилиндрическая поверхность 41 втулки 28 при своем перемещении в

llpoTHBol10ëoæHóþ сторону перекрывает дополнительные отверстия 42 во фланце 23 с радиальными каналами 43 в торцовых зажимных поверхностях 44 фланцев 4 и 23.

Втулка 28 зафиксирована от проворота винтом 45 через продольный паз 46. Обрабатываемая деталь 35 крепится зажимом 47 поворотом винта 48 за рукоятку 49 к резиновому кольцу 50, размещенному в кольцевой втулке 51 ограждения 52. Кольцевая втулка 51 образует камеру 53 для охлаждающего агента 17, поступающего через отверстия 29 втулки 28 и отверстия 32 кольцевого сверла 31. Винт 48 с рукояткой 49 закреплен в кронштейне 54, за который фиксируется штифтом 55 от проворота зажим 47.

На зажиме 47 по нарчжной цилиндрической поверхности его через 90 запрессованны четыре штифта 56, выполняющие функцию прицепа, для установки обрабатываемой детали 35 для сверления отверстия.

В верхней части кронштейна 54 зафиксиро1065216

Pv7. Е ван винт подачи 57 с рукояткой 58, имеющие возможность свободно вращаться в кронштейне 54, а резьбовой конец 59 винта подачи 57 имеет возможность завинчиваться в направляющую скалку 60 с наружной поверхностью 61, а ограждающие 52 пере5 мешается от винта подачи 57 по наружной поверхности направляющей скалки 60, которая жестко закреплена к кронштейну 62 крепления приводного электродвигателя l.

Между торцовыми зажимными поверхнос- 10 тями 44 фланцев 4 и 23 крепится отрезной диск 36. На поддоне 18 размещены направляющие 63, по которым перемещается стол

64 с другой обрабатываемой деталью 65, фиксируемой на столе 64 рукояткой — зажимом 66. На поддоне 18 закреплены рукоятки 67.

Устройство работает следующим образзом.

При фасонной резке обрабатываемого изделия 65 керамической плитки последняя укладывается на стол 64 и зажимается рукояткой-зажимом 66. Подачей стола 64 по направляющим 63 осуществляется рез плитки под необходимым углом (по разметке).

Охлаждение отрезного диска 36 осуществляется из поддона 18 через шланг 16 в коль- 25 цевую проточку 14 насоса 7, крез отверстия 13 в распорном кольце 11 в рабочую полость 9 храпового колеса 6, вращающегося с большими оборотами и создающего разрежение в рабочей полости 9. По сквозным каналам 19 охлаждающая жидкость

18 подается во внутреннюю цилиндрическую полость 22 прижимного фланца 23 через канал 24 и отверстия 25 соответственно во фланцах 4 и 23, так как обрабатываемое изделие 35 при резке обрабатываемого изделия 65 отсутствует и не фиксировано зажимом 47, втулка 28 пружиной 27 сдвинута в сторону режущей кромки 30 кольцевого сверла 31 и контактирует буртиком 38 с шайбой 39. Наружная цилиндрическая поверхность 41 втулки 28 не перекрывает отверстия 42 в прижимном фланце 23 с радиальными каналами 43 в торцовых зажимных поверхностях 44 фланцев 4 и 23, и охлаждающий агент 17 подается только для охлаждения отрезного диска 36.

При необходимости сверления отверстия для проводки трубопроводов обрабатываемое изделие (плитка) 35 вставляется между ограждением 52 и фиксируется зажимом

47 к резиновому кольцу 50, размещенному в кольцевой втулке 51 ограждения 52, причем по нанесенным карандашом рискам (перекрестие) устанавливается по оси вала

2 приводного электродвигателя 1 с помощью четырех штифтов 56 визуально.

Обрабатываемое изделие (плитка) 35 перемещает при зажиме втулку 28, сжимая пружину 27, и перекрывает отверстия 42 в прижимном фланце 23, открывая подвод охлаждающего агента 17 к отверстиям 29 во втулке 28 и через них — к отверстиям 32 кольцевого сверла 31 в камеру 53. Через зазоры охлаждающий агент 17 стекает в поддон 18.

Вращением винта подачи 57 за рукоятку 58 обрабатываемое изделие (плитка) 35 перемещается вместе с ограждением 52 кронштейном 54, зажимом 47 по направляющей скалке 60, осуществляя рез отверстия.

При отводе винтом подачи 57 за рукоятку 58 ограждения 52 по направляющей скалке 60 в противоположную сторону и освобождении зажима 47 втулка 28 выбивает вырезку от обрабатываемого изделия (плитки) 35 в поддон 18. За рукоятки осуществляется переноска устройства.

Предлагаемое устройство позволяет снизить металлоемкость за счет уменьшения габаритов станка и повысить производительность труда за счет автоматического переключения потока охлаждающего агента с одного режущего инструмента на другой.

Я Jl 47

1065216

1У

1065216

Е-Е р Г

Составитель Е. Булеков

Редактор Л. Повхан Техред И. Верес Корректор А. По вх

Заказ10554/18 Тираж573 Подписное

ВНИИПИ Государственного комитета СССР по дела м изобретений и открыти и

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4