Способ получения олигомеров с концевыми акрилатными группами

Иллюстрации

Показать всеРеферат

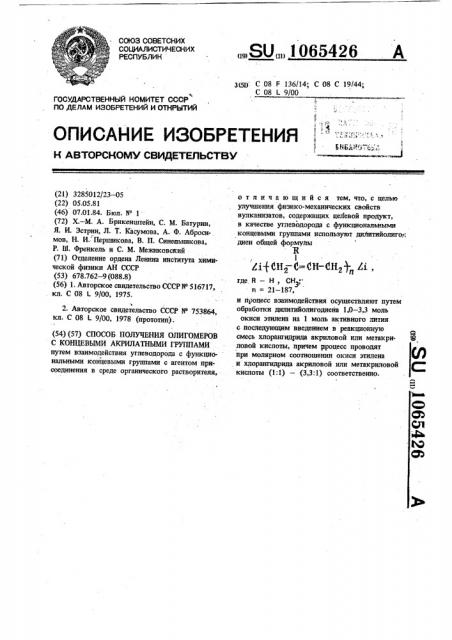

СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ С КОНЦЕВЫМИ АКРИЛАТНЫМИ ГРУППАМИ путем взаимодействия углеводорода с функдаоиальными концевыми грзшпами с агентом присоединения в среде органического растворителя. отличающийся тем, что, с целью улучшения физико-механических свойств вулканизатов, содержащих целевой продукт, в качестве з леводорода с функциональными концевыми группами используют диЛитийолиго ; диен общей формулы Е Zi-(-CH2-C-(JH-( где R - Н , CHj, п 21-187, и процесс взаимодействия осуществляют путем обработки дилитийолигодиена 1,0-3,3 моль окиси этилена на 1 моль активного лития с последующим введением в реакционную i смесь хлорангидрида акриловой или метакриловой кислоты, причем рроцесс проводят сл при молярном соотношении окиси этилена и хдорангидрида акриловой или метакриловой кислоты

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1065426

3(51) . С 08 F 136/14; С 08 С 19/44;

С 08 L 9/00

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

1 !

<".- " - -К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ вЂ” 3 (54) (57) СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ

С КОНЦЕВЫМИ АКРИЛАТНЫМИ ГРУППАМИ путем взаимодействия углеводорода с функциональными концевыми группами с агентом присоединения в среде органического растворителя, (21) 3285012/23-05 (22) 05.05.81 (46) 07.01.84. Бюл. Р 1 (72) Х.— М. А. Брикенштейн, С. М. Батурин, Я. И. Эстрнн, Л. Т. Касумова, А. Ф. Аброси-. мов, Н. И. Першикова, В, П. Синельникова, P. Ш. Френкель и С. М. Межиковский (71) Отделение ордена Ленина института химической физики АН СССР (53) 678.762 — 9 (088.8) (56) 1. Авторское свидетельство СССР и 516717, кл, С 08 1 9/00, 1975.

Ъ

2, Авторское свидетельство СССР Nì 753864, кл. С 08 L 9 00, 1978 (прототип). отличающийся тем, что, с целью улучшения физико-механических свойств вулканизатов, содержащих целевой продукт, в качестве углеводорода с функциональными концевыми группами используют диЛитийолиго..: диен общей формулы

З

I Ц-сн; С-адан, -„а, — 3, n = 21-187, и процесс взаимодействия осуществляют путем обработки дилитийолигодиена 1,0 — 3,3 моль окиси этилена на 1 моль активного лития с последующим введением в реакционную смесь хлорангидрида акрнловой или метакри- Ж ловой кислоты, причем процесс проводят при молярном соотношении окиси этилена и хлорангидрида акриловой или метакриловой кислоты (1:1) — (3,3:1) соответственно. \

1065426

Изобретение относится к способу получения олигомеров с концевыми (мет) акрилатными группами и может быть использовано в нефтехимической промышленности, а полученные

2 олигомеры — в качестве компонентов в вулканизующиеся смеси.

Известны олигомеры с концевыми акрилатными группами формулы

6í CNg сн =e-ñ-о-си-сн о-с-о-з-о-с -ин — ы; о-с- с-сн,, г г и

И . II

О О О,у, я- -Eon,oj„,-ся,-свг, -QGгруппами используют дилитийолигодиен общей формулы

И

4хфсн - с=сн-щ - lq, где 8 — Н, СН3, n = 21-187 ся =с-с-o-cn -сп-(сн-сн=сна4+ «r« -o-с с-сна

2 2 2 2 2 95 П

l5

Однако резины, полученные с использованием в качестве модифицирующего агента известных олигомерных продуктов, имеют недостаточно высокий коэффициент теплового старения, эластичность при добавке в бутадиен-стирольные каучуки, низкое сопротивление динамическим нагрузкам при введении в бутадиеннитрильные каучуки, т. е. резины не обладают комплексом высоких физико-механических свойств.

Наиболее близким к предлагаемому по тех25 нической сущности и достигаемому результату является способ получения олигомеров с . концевыми акрилатными группами путем взаимодействия углеводорода: функциональными концевыми группами с агентом присоединения в среде органического растворителя (2), Таким способом получают эфиры метакрило-. вой кислоты и спиртов фракции С5 — С . Такой продукт может быть получен, например, этерификацией спирта соответствующей кислотой в присутствии кислотных катализаторов или 35 в обработке спирта хлорангидратами кислот.

Недостатком известного способа заключается в том, что полученные этим способом олигомерные продукты не позволяют получить вулканизаты- с достаточно высоким комплексом 40 свойств.

Целью изобретения является улучшение физико-механических свойств вулканизатов, содержащих целевой продукт, 45

Поставленная цель достигается тем, что согласно способу получения олигомеров с конце выми акрилатными группами путем взаимодействия углеводорода с функциональными концевыми группами с агентом присоединения, 1,! в среде органического растворителя, в качестве углеводорода с функциональными концевыми и процесс взаимодействия осуществляют путем обработки дилитийолигодиена 1,0 — 3,3 моль, окиси этилена на 1 моль активного лития с последующим введением в реакционную смесь хлорангидрида акриловой или метакриловой кислоты, причем процесс проводят при мольном соотношении окиси этилена и хлорангидрида акриловой или метакриловой кислоты (1:1) — (3,3:1) соответственно.

Предлагаемый способ получения олигодиендиакрилатов позволяет проводить процесс непосредственно по окончании полимеризации мо номера на дилитиевом катализаторе и не требует дополнительного оборудования.

Пример 1. К раствору 200 г олигобу тадиенилпилития с среднечисловой молекулярной . массой (М,,)-5100 и содержанием активного лития 0,0785 г-экв в 2300 мл бензина быстро при перемешивании приливают 10 мл окиси этилена (8,8 r или 0,2 моль). Мольное отношение к активному литию 2,5:1. Смесь перемешивают в течение 10 мин, после чего добавляют

8,2 r (0,0785 моль) хлорангидрида метакриловой кислоты. Полученный нейтральный раствор фильтруют от образовавшегося осадка хлорида лития, промывают водой, отгоняют растворитель, остаток высушивают под вакуумом. Получают

200 г олигомера олигобутадиенметакрипат (ОБДЛ вЂ” МА) со следующими характеристиками:

М 1 — 5470 (расчетный М и 5300), содержание метакрилатиых групп 0,368 ° 10 3 r экв/r и имеет следующее строение

1065426

Сульфамид

Сера

1,0

2,0

Окись цинка

Стеариновая кислота

1,8

Сантокюр

0,6

2

СКН вЂ” 40

Стеариновая кислота

Оксид цинка

1,0

5,0

Пример 2. К раствору 300 г олигобутадиенилдилития с М.„ — 10100 (n = 187) и содержанием активного лития 0,0594 г-экв в

2500 мл бензина добавляют при перемешивании

10 мл окиси этилена (8,8 r или 0,2 моль).

При этом мольное отношение к активному литию равно 3,3. Через 10 мин добавляют 5,4 r (0,0594 моль) хлорангидрида акриловой кислоты, После обработки аналогично примеру 1 получают 303 r вязкого олигомера с ̄—

10250 и содержанием акрилатных групп

0,20 10 3 г-экв/г.

Пример 3. К раствору 150 r олигоизопренилдилития с М „— 1420 (п = 21) и содержанием активного лития 0,221 г-экв в

1500 мл бензина при перемешивании приливают

22 мл окиси этилена (19,4 г или 0,44 моль).

Мольное отношение к активному литию 2:1.

Через 10 мин раствор обрабатывают 23,1 r (0,221 MoJIb) хлорангидрида метакриловой ,кислоты, Аналогично описанному в примере 1 выделяют 152 г вязкого олигомера с М >

1600.

Пример 4, К раствору 4300 г олигобутадиенилдилития с ̄— 8100 и содержанием активного лития 1,06 r-экв в 40 л бензи. на при перемешивании приливают 47 r (1,07 моль) окиси этилена (мольное отношение к активному литию 1:1), через 10 мин раствор обрабатывают 111 r(1,,06 моль) хлор; ангидрида метакриловой кислоты. Аналогично описанному в примере 1 выделяют 4280 г олигомера с M 8300. Продукт имеет строение, аналогичное полученному в примере

1, со средней степенью полимеризации 150.

Олигодиенакрилаты представляют собой вязкие жидкости,, температура вспышки не наблюдается до Т 250 С в то время, как о для метакрилатов высших спиртов (2) темперао тура вспышки составляет 100 — 120 С, так что использование предлагаемых олигодиен -акрилатов улучшает пожарную безопасность при получении вулканизатов.

Применение полученных олигодиендиакрилатов в качестве компонентов резиновых смесей при одит к улучшению технологических свойств 45 резиновой смеси и к повышению физико-механических свойств вулканизатов.

В табл. 1 приведено сравнение свойств иена полненных резин при введении в состав вулкани затов предлагаемых добавок и известных олиго-:50 эф ирак рилатов.

Состав исследуемых композиций, мас.ч.; контрольная смесь: . 55

Смесь по прототипу содержит дополнительно

3 мас.ч. метакрилового эфира спирта фракции

С. и 1,0 мас. ч. олигобутилена с М „— 2500.

Вулканизация при 153 С в течение 30 мин.

В табл. 2 представлено сопоставление основных характеристик вулканизатор на основе

СКИ вЂ” 3, модифицированных ОБДЛ-МА, с характеристиками вулканизатов по прототипу.

Состав исходной смеси, мас. ч., без модификаторов:

СКИ-3

Сажа ТМ вЂ” 50

Сера 2

Смеси, модифицированные ОБДЛ вЂ” МА, как видно из табл. 2, обладают преимуществами по твердости, по сопротивлению многократному растяжению. Лучший состав по прототипу (пример 6) позволяет получить аналогичный результат по сопротивлению многократному растяжению, однако в этом случае количество вводимых известных олигоэфиракрилатов достигает 62% (против 30 в предлагаемом).

В табл. 3 представлено сопоставление основных характеристик вулканизатов на основе

СКН вЂ” 40, модифицированных ОБДЛ вЂ” МА, с характеристиками вулканизатов по прототипу.

Состав исходной смеси, мас. ч. без модифи.каторов:

СКН вЂ” 40 100

Сажа ТМ вЂ” 15 120

Окись цинка 5

Стеариновая кислота

Альтакс

Сера

Смесь по прототипу содержит дополнительно 30 мас. ч. метакриловых эфиров ненасьпценных спиртов .фракции С вЂ” С и 3 5 мас.ч. ненасьпценного утлеводорода.

Как видно из табл. 3 смеси модифицированные ОБДЛ вЂ” МА, превосходят смесь по прототипу, по прочности, относительному уоОнению, при 10 — 40 мас, ч. ОБДЛ-МА — по сопротивлению многократному растяжению, остальные характеристики сохраняются примерно на одном уровне.

В табл. 4 приведено сопоставление основных характеристик вулканизатов на основе

СКН вЂ” 26, модифицированных ОБДЛ вЂ” МА, с характеристиками вулканиэатов по (1 J мо1065426 мас. ч,:

100

1,5

1,2

Смесь

Смесь с ОБДЛ вЂ” МА в количестве (мас. ч.) Контрольная смесь (без введения добавок) Показатели по прототипу

3 10 30

Сопротивление разрыву, МПа

11,5

16,5 15,0

110

l5,0

Относительное удлинение, %

460

410

460

Остаточное удлинение, %

Твердость по

ТМ, усл. ед.

71 75

64

Коэффициент теплового старения нри

130 С на воздухе в течение 48 ч

0,8

0,8 0,8

0,3

0,4 по прочности по относительному удлинению

0,7

075 08

0,35

0,9

Сопротивление многократному растяжению, гыс. цикл.

85

75 30

3 дифицированных олигокарбонатметакрилатом (ОКМ) .

Состав исходной смеси, мас, ч., без модификаторов:

СКН вЂ” 26 100

Сажа Дà — 100 45

Окись цинка 5

Стеариновая кислота 1,5

Пероксимон 1,25

Смесь (11 содержит дополнительно 10 мася. (пример 3) и 30 мас.ч. (пример 4) олигокарбонатакрилата.

Из табл, 4 видны преимущества модификации

ОБДЛ вЂ” МА по устойчивости к тепловому старению и осооенно по динамическим характе15 ристикам.

Сопоставление характеристик вулканизатов на основе СКС вЂ” 30 АРКМ вЂ” 15, модифицированных ОБДЛ вЂ” MA, с характеристиками вулканиэата, модифицированного ОКМ по (17 (пример 7) .

Ь

Состав исходной смеси, СКС вЂ” 30 АРКМ вЂ” 15

Сажа ДГ-100 .

Окись цинка

Стеариновая кислота

Пероксимон

Модификатор

Иэ табл. 5 видно преимущество введения

ОБДЛ вЂ” МА. Улучшаются: относительное удлине ние, эластичность и коэффициент теплового старения прн сохранении остальных характеристик, Таким образом, предлагаемые олигодиендиакрилаты позволяют существенно улучшить целый ряд показателей саженаполненных и ненаполненных вулканизатов на основе различных синтетических каучуков без снижения друтих характеристик, хотя в разных смесях положительный эффект достигается для различных показателей.

Таблица 1

1065426

Свойства

15 30

24

Прочность, МПа

27

Относительное удлинение при разрыве, %.750

780

800

780

750

Остаточное удлинение, %

10

36

42

0,89

0,85

0,85

0,87

0,90

0,90

0,80

0,80

0,90

095

750

920

700

820

Своистаа пример 5

11,5

16

Прочность, МПа

480 480

450

Остаточное удлинение. %

10

65

68

Твердость по ТМ вЂ” 2

Коэффициент теплового старения

100 Сх72ч на воздухе по прочности по относительному удлинению

Сопротивление многократному растяжению (СМР), тыс. циклов

Относительное удлинение при разрыве, %

Твердость ло ТМ вЂ” 2

Модификатор ОБДЛ вЂ” MA (мас.ч.) Модификатор ОБДЛ-МА (мас.ч.)

Л 1

5 10, 30

Таблица 2

Смесь по прототипу пример 4 пример 6

Таблица 3 месь по прототипу

1065426

Продолжение табл. 3

Смесь по прототипу

Свойства пример 5

10

0,78 0,80

0,80

0,80

0,81 по относительному удлинению

0,75 0,90

0,70

0,95

0,88

105

130 115

110

105

Таблица 4

КонтСвойства

Прочность, МПа

27

460

450 450

450

450

Остаточное удлинение, %

16

73

75

0.75

0,78

0,8

0,70

0,60

0,40 по прочности

070

0,75

0,9

0,70

0,60

0,35

110

120

103

Коэффициент теплового старения . 100 С х 72 ч на воздухе по прочности

Сопротивление многократному растяжению, тыс. циклов

Относительное удлинение при разрыве, % 440

Твердость по ТМ-2 78

Коэффициент теплового старения, 130 С х 48 ч по относительнмоу удлинению

Сопротивление многократному растяжению, тыс. циклов

Модификатор ОБДЛ вЂ” МА (мас.ч.) Модификатор ОБДЛ вЂ” МА (мас.ч,) Смесь (1) 10 30 . пример 3 пример 4 роль без добавок

1065426

Таблица 5

ОКМ, 10 мас.ч.

ОБДЛ, —.МА, 10 мас.ч.

Свойства

Прочность, МПа

Относительное удлинение при разрыве,%

750

680

10

Остаточное удлинение, %

0,60

0,85

Редактор С. Патрушева

Корректор И Эрдейи

Заказ 11002/28

Тираж 474

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Эластичность по отскоку,%

Коэффициент теплового старения 130 С х 48 ч по эластичности

Составитель Г. Овчинникова

ТехРед ВДалекорей