Способ получения электродного пека

Иллюстрации

Показать всеРеферат

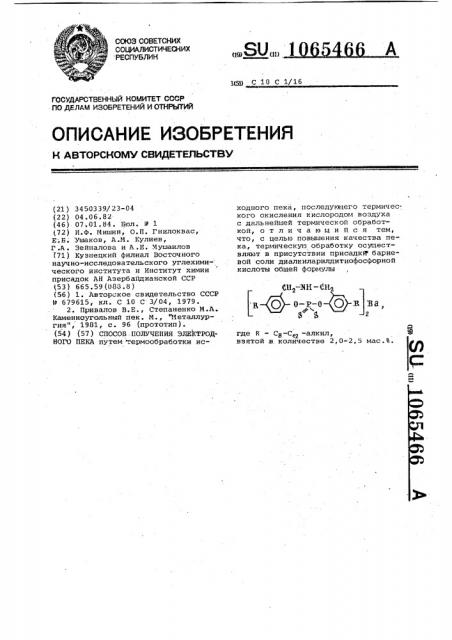

СПОСОБ.ПОЛУЧЕНИЯ ЭЛEkтГОДНОГО ПЕКА путем термообработки исходного пека, последукхцего термического окисления кислородом воздуха с дальнейшей термической обработкой , отличающийся тем, что, с целью повышения качества пека , термическую обработку осуществляют в присутствии присадкгр бариевой соли диалкиларилдитиофосфорной кислоты общей формулы , § где R - взятой в. количестве 2,0-2,5 мас.%. (Л d

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК (19) (11), 3(51) С 10 С 1/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ABTOPCHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 34 503 39/ 23-04 (22) 04.06.82 (46) 07.01.84. Бюл. У 1 (72) И.Ф. Мишин, О.П. Гнилоквас, Е;Б; ушаков, А.N. Кулиев, Г .А . Зейналова и А .Е. Муиаилов (71) Кузнецкий филиал Восточного научно-исследовательского углехими- ческого института и Институт химии присадок АН Азербайджанской ССР (53) 665.59 (088.8) (56) 1. Авторское свидетельство СССР (679615, кл. С 10 С 3/04, 1979 °

2. Привалов В.E., Степаненко N.A.

Каменноугольный пек. М., Металлургия", 1981, с. 96 (прототип). (54) (57) СПОСОБ. ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО ПЕКА путем гермообработки исходного пека, последующего термического окисления кислородом воздуха с дальнейшей термической обработкой, о т л и ч а ю щ и и с я тем, что, с целью повышения качества пека, термическую обработку осуществляют в присутствии присадкй бариевой соли диалкиларилдитиофосфорной кислоты общей формулы

СН2 МН йт2 с

a Q îro Q ма, г где 8 - С8-C(г -алкил, взятой в. колйчестве 2,0-2,5 мас.%.

1065466

15

Целью изобретения является повышение качества пека за счет снижения содержания М q --Фракции. 65

Изобретение относится к способам получения электродного пека методом термического воздействия, используемого для приготовления анодной массы и графитированной продукции, и может найти пригленение в коксохимической промышленности.

Каменноугольный электродный пек применяется в качестве связукидего и пропитывающего материалов. В первом случае он должен содержать не более 8, а во втором не более 6% веществ, не растворимых в хинолине (tt -фракция). Это требование обусловлено тем, что более высокое содержание М -фракции ухудшает графитируемость связующих и пропитывающих материалов, вещества,:не растворигые в хинолине, не фильтруются через пористое тело электрода, снижая его реологнческие свойст- yg ва.

Известен способ получения пека, согласно которому к пеку с теипературой размягчения 60-100аС добавляют пековые дистиллаты или Фракцию

;каменноугольной смолы, выкипающую в пределах 210-230 С, в соотношении

1:2 к пеку, и полученную смесь затем подвергают медленной перегонке до

370-390 С с выдержкой при конечной температуре в течение 6-8 ч. При добавлении к пеку пековых дистиллятов и нафталиновых оттеков получают пек с содержанием веществ, не растворимых в хинолине 8-15% j1).

Однако этот способ не позволяет получить продукт высокого качества и использовать его в качестве электродного пека.

Наиболее близким к изобретению является способ получения электрод- 40 ного пека путем термообработки исходного пека в испарителях, последующего термического окисления его кислородом воздуха в кубах-реакторах с дальнейшей термической обработкой в напорных баках (2) .

Недостатком известного способа является то, что при термообработке пека происходит накопление в нем высококонденсированных соединений 50 (и г „-фракций). В то время как . увеличение содержания Ю -фракции

: является желательным, т.е ° эта фракция обладает высокими пластическими и спекающими свойствами, 55 увеличение содержания йг -фракции с 7,53 в исходном пеке до 7,9% отрицательно сказывается на качестве пека. Кроме того, этигл методом возможно получение пека требуемого качества только из малопиролизован60 ных смол.

Поставленная цель достигается согласно способу получения электродного пека путем термического окисления исходного пека кислородом воздуха с последующей термической обработкой, заключающемуся в том, что термическую обработку осуществляют в присутствии присадки — бариевой соли диалкиларилдитиофосфорной кислоты общей формулы где R — алкил Cs-Сл взятой в количестве 2,0-2,5 мас.В.

Бариевую соль диалкиларилдитиофосфорной кислоты получают на основе продуктов конденсации алкилфенолов с формальдегидом и аммиаком.

Механизм действия присадки обусловлен в основном адсорбцией.присадки на поверхности твердой фазы (гх -фрак1 ции). При этом на поверхности частиц образуется сольватный слой, происходит агрегация частиц с последующим их выпадением в осадок. Это подтверждается изменением количества выпадаюцего осадка при обработке пека присадкой.

Кроме того, при температурах, которые имеют место в напорных баках, т.е. 180-220 С в пеке продолжают протекать химические реакции, скорость которых при действии присадки снижается.

Пример 1 ° Отстой пека проводится в металлических стаканах с коническим днищем, установленных в ультратермостате, заполненном теплоносителем АМТ-300. Пек отстаивается в течение 96 ч при 200 С. Содержание ул -фракции в исходном пеке составляет 7,0В.

После отстоя .от пека отделяется выпавший осадок, взвешивается, определяется его выход. Пек анализируется на содержание Щ -фракции.

Пример 2. Отстой пека проводится по методике, описанной в примере 1. Содержание ал-фракции в исходном пеке составляет 9,0%.

Пример 3. Отстой пека проводится в металлических стаканах с коническим днищем, установленных в ультратермостате, эаполненногл теплоносителем.AMT-300.

Термостат выводится на заданный режим отстоя, после чего в гнезда крынки термостата устанавливаются металлические стаканы и в них загружается по 200 r пека.

Навеска присадки (концентрация

1,0%) выливается в расплавленный

1065466

Объект исследования

Содержание л-фракции в пеке, %

Концентрация Количество присадки, выпавшего вес.% осадка, %

Пример

Бек с содержанием

9< 7,0% без присадки

0,9

7,5

Пек с содержанием

Мл 9,0% без присадки

1,2.

9,7

Пек с содержанием

g< 7,0%

6,91

1,0

1,3

6,28

1,5

5,53

5,41

5,35

1,5

2,0

1,5.2,5

1,2

3,0

4 Пек с содержанием

0t 9,0%

1,4

8,78

i, 0

1,4.

8,16

7,23

1,5

2,0

2,0

2,5

6,91

1,8

1,8

6,91

3,0

Составитель Е. Горлов

Редактор Т. Кугрышева Техред Т.Маточка КоРРектоР О.Билак!

Заказ 11066/30 Тираж 495 Подписное

ВНИИПИ Государственного .комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

° »

Филиал ППП ."Патент", r. Ужгород, ул. Проектная, 4 пек, после чего содержимое стакана,тщательно перемешивается специальйой глешалкой в течение 5 мин.

Стаканы закрываются крышками, выдерживаются в течение 96 ч при

2000С °

Для отстоя применяется пек с содержанием et< -фракции 7,0%. После отстоя от пека отделяется осадок, взвешивается, определяется его выход. Пек анализируется на содержание Мл -фракции.

Аналогично проводят отстой пека при добавке в него 1,5%, 2,0%, 2,5%, 3,0% присадки.

Пример 4. Пек с содержанием 9,0% о(, -фракции обрабатывают

1,0% присадки и отстаивают по методике, описанной в примере 3;

Аналогично проводят отстой пека при добавке в него 1,5%, 2,0%, 2,5% ,и 3,0% присадки.

Результаты испытаний по примераМ приведены в таблице.

В пеке с содержаниегл м „-фракции

7% после обработки его прйсадкой в количестве 2,0-2,5 вес.% снижается содер><ание веществ, не растворимых в хинолине до 5,53-5,41%, и этот пек пригоден для использования в качестве пропитывающих материа

Пек с содержанием Ф -фракции 9% после обработки присацкой в количестве 2, 0-2, 5% отвечает требованиям, 15 предъявляемым к связующим материалам, так как содержит 7,2-6,9% веществ, не растворимых в хинолине.

Обработка .пекав с большей концентрацией присадки p2,5%) нецелесообраз20 на, так как эффект по снижении

d -фракции практически тот же.