Гильза цилиндра двигателя внутреннего сгорания

Иллюстрации

Показать всеРеферат

COOS СОВЕТСНИХ

И В .ЮИ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ГЮ ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21 ) 3497604/22-02 (22) 18.10.82 (46) 07.01.84. Бюл. 9 (72) С,Н.Леках, Е.И.Шитов, A.Ã.Ñëóöêèé, Ю.П,Белый, Р.Д.Зельцер, Л.Н.Томилин, )3.M.Шандалов, Н.A.Магомаев, В.П.Василенко, B.Р..Родионов, В.A.Мальев и A.Ê.Êèñëÿêîâ (7 ) Белорусский ордена Трудового

Красного Знамени политехнический институт (53) 621.431(088.8) (56) 1, Панкратов Г.П. Двигатели внутреннего сгорания. М., "Высшая школа", 1979, с. 58.

2. Шерман A.Ä. и Якушин H.H.

Чугуны для гильз цилиндров автомобильных двигателей. N., 1978, с. 55...ЯУ.„,Щ65494 A

3(59 С 22 С 37 10 С 21 С 1 00. (54 ) (57 ) ГИЛЬЗА ЦИЛИНДРА ДВИГАТЕЛЯ.

ВНУТРЕННЕГО СГОРАНИЯ, состоящая цилиндрического корпуса из чугуна с наружным приливом в зоне камеры сгорания и двумя посадочными буртиками, отличающаяся тем, что, с целью снижения метал оем. кости и трудоемкости изготовления, повышения эксплуатационной стойкости, корпус выполнен из серого чугуна с карбонитридным упрочнениеМ, а наружный прилив в зоне камеры сгорания имеет толщину 1,2-2,0 толщины стенки гильзы.

1065494

Вес гильзы, обеспечивающей разрушение при нагрузке

Цикл испытаний, ч

Деформация после пробега автомобиля

30 тыс. км

Износ, мкм

Гильза растяжение сжатие не не менее менее 3000 кг

1500 кг

140

2600

150

180

2100

150

110

Изобретение относится к автомобилестроению, в частности к разработке конструкций гильз двигателей внутреннего сгорания.

Известна гильза цилиндра двигателя внутреннего сгорания, имеющая цилиндрическую форму и посадочные буртики по наружной псверхности (1 1.

Однако гильзы указанной конструкции имеют недостаточную жесткость, повышенную металлоемкость и не !О обеспечивают требуемого ресурса при эксплуатации современных двигателей.

Наиболее близкой к изобретению по технической сущности и достигаемому f5 результату является конструкция гильзы, состоящая из чугунного цилиндрического корпуса, с двумя посадочными буртиками на наружной поверхности, наружным приливом и внутренней нерезнстовой вставкой в зоне сгорания (2 ).

Однако гильза известной конструкции не рбеспечивает требуемую жесткость при эксплуатации, имеет повышенную металлоемкость, трудоемка в изготовлении.

Цель изобретения — снижение металлоемкости и трудоемкости изготовления, а также повышение эксплуатационной стойкости. 30

Указанная цель достигается тем, что в гильзе цилиндра двигателявнутреннего сгорания, состоящ:й из цилиндрического корпуса из чугуна с наружным приливом в зоне камеры 35 сгорания и двумя посадочлыми буртиками, корпус выполнен из серого чугуна е карбонитридным упрочнением, а наружный прилив в зоне камеры сгорания имеет толщину 1,2- . 4п

2,0 толщины стенки гильзы.

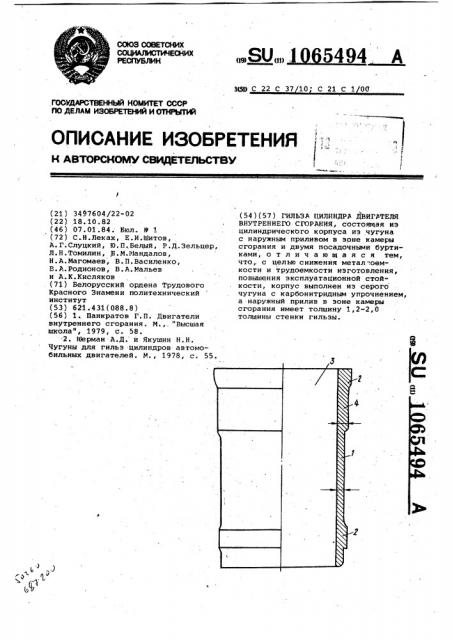

На чертеже изображена конструкция предлагаемой гильзы.

Гильза выполнена в .виде сплошного тела иэ серого с карбонитриднйм упрочнением чугуна 1, по наружной поверхности которого имеются два посадочных бурта 2, а в зоне камеры 3 сгорания выпс лнен наружный прилив 4 с толщиной, равной 1,5 толцины стенки гильзы.

Применение для изготовления серого 50 чугуна с объемным упрочнением карбонитридами ванадия обеспечивает повыИзвестная f 2 )

2900 .Предлагаемая 2100 шение жесткости и иэносостойкости гильзы. Объемное упрочнение карбонитридами ванадия приводит к повышению микротвердости структуры, а также наличие равномерно распределенных черезмерно мелких (менее 10 мкм) включений карбонитридов ванадия обеспечивает повышение износостойкости и корроэионной стойкости материала гильзы. Исследования структурной стабильности серого чугуна и чугуна с объемным упрочнением карбонитридами ванадия показало ; что в сером чугуне наблюдается интенсивный распад перлита при 680 С, в то время как в чугуне с объемным упрочнением структура остается практически неизменной.

В процессе эксплуатации наибольшие термические нагрузки действуют в зоне камеры сгорания гильзы на длине равной 1/ЗН. Это приводит к значительной деформации и интенсивному износу гильзы в данной зоне. Предлагаемая конструкция гильзы имеет в данной зоне наружный прилив с толщиной, равной 1,5 толщины тепла гильзы.

Указанное выполнение наружной поверхности позволяет при минимальной металлоемкости гильзы повысить ее жесткость, что в совокупности с выполнением гильзы из серого чугуна с объемным упрочнением карбонитридами ванадия, обеспечивает увеличение и эксплуатационные надежности двигателя.

Механические испытания гильз с различной толщиной наружного прилива,. проведенные по схемам растяжения и сжатия, показали, чтс» увеличение толщины прилива до. 1,5 толщины стенки существенно повышает жесткость гильзы. Дальнейшее увеличение толщины прилива сказывается менее значительно. При этом также существенно, ухудшается теплоотвод, приводящий к перегреву внутренней поверхности.

Испытания гильз предлагаемой и известной конструкций производилось на двигателе модели 414 по методике

HANH (ТИ 37.001.0013-75). Результаты испытаний представлены в-таблице.

1065494

Составитель H. Косторной

Редактор О. Черниченко Техред О.Неце Корректор А. Тяско

Заказ 11011/31. Тираж .608 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-. 35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. ужгород, ул. Проектная, 4

Применение гильзы предлагаемой конструкции позволяет по сравнению с известной (базовый вариант— биметаллическая гильза с нерезистовой вставкой) повысить эксплуатационную стойкость, снизить металлоемкость и трудоемкость изготовления.

Снижение трудоемкости при использовании предлагаемой гильзы происходит вследствие сокращения тринадцати технологических операций механической обработки, в том числе черновая и чистовая расточка гильзы на вставку, запрессовка вставки в гильзу и др. В целом трудоемкость механической обработки 100 шт гильз с нереэистовой вставкой составляет

13,895 нормо-ч, а предлагаемый гильз - 10,268 нормо-ч, при этом высвобождаются 18 рабочих и 10 единиц механического оборудования на общую стоимость 331 тыс.руб. (на ,годовую программу 1 млн. шт. гильз).

- За счет более высокой жесткости предлагаемой гильзы имеется возможность снижения ее металлоемкости по

10 сравнению с известной в случае достижения требуемой жесткости конструкции. .

Годовой экономический эффект от внедрения изобретения составит

700 тыс.руб.