Сталь

Иллюстрации

Показать всеРеферат

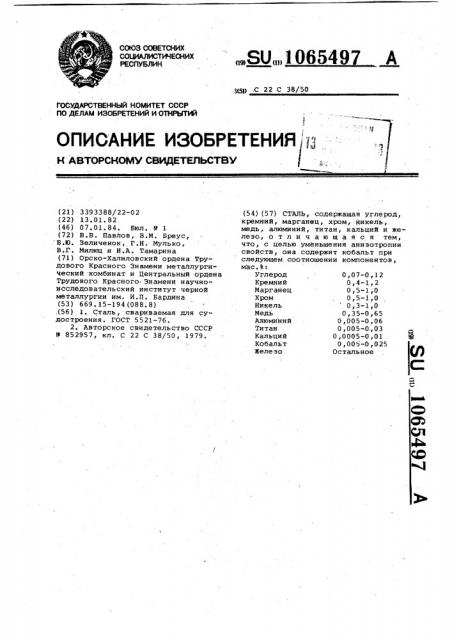

СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, титан, кальций и железо , отличающаяся тем, что, с целью уменьшения анизотропии свойств, она содержит кобальт при следующем соотношении компонентов, мас. %: Углерод 0,07-0,12 Кремний 0,4-1,2 Марганец 0,5-1,0 0,5-1,0 Хром 0,3-1,0 Никель Медь 0,35-0,65 Алюминий 0,005-0,06 Титан 0,005-0.,03 с «б Кальдий 0,0005-0,01 0,ООЬ-0,025 Кобальт (Л Железо Остальное

,SU„„3 065497 А

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(511 .С 22 С 38/50

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ц

Н ABTOPCHOIVIV СВИДЕТЕЛЬСТВУ (54) (57) СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, титан, кальций и железо, о т л и чающая с я тем, что, с целью уменьшения анизотропии свойств, она содержит кобальт при следующем соотношении компонентов, мас.Ъ:

Углерод

Кремний

Марганец

Хром

Никель

Медь

Алюминий

Титан

Кальций

Кобальт

Железо

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

rI0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3393388/22-02 (22) 13. 01. 82 (46) 07.01.84. Бюл, Р 1 (72) В.В. Павлов,. В.М. Бреус, . Б.Ю. Зеличенок, Г.Н. Мулько, В.Г. Милюц и И.А ° Тамарина (71) Орско-Халиловский ордена Трудового Красного Знамени металлургический комбинат и Центральный ордена

Трудового Красного Знамени научноисследовательский институт черной металлургии им. И.П. Бардина (53) 669.15-194(088.8) .(56) 1. Сталь, свариваемая для судостроения. ГОСТ 5521-76.

2. Авторское свидетельство СССР

9 852957, кл . С 22 С 38/50, 1979.

0,07-0, 12

0,4-1,2

0,5-1, 0

0,5-1,0

0,3-1,0

0,35-0,65

0,005-0,06

0,005-0.,03

0,0005-0,01

0,005 -0 025

Остальное

1065497

2.Изобретение относится к металлур гии, в частности, к сталям для сварных металлоконструкций, работающих в условиях Воздействия слабых коррозионных сред и низких температур.

Проблема повышения хладоатойкости корпусной стали для морских судов приобретает особо важное народнохозяйственное значение в связи с развитием круглогодичной навигации по северным морским путям.

Наряду с требованиями высокой прочности, хладостойкости и высокого уровня работы. вязкого разрушения, сталь должна обладать удовлетвориТельными характеристиками при ее производстве и изготовлении из нее сварных корпусов морских судов.

Известна сталь,®содержащая, мас.% углерод 0,07-0,12; марганец 0,50,8у кремйий 0,8-1,1у медь 0,4-0,6у никель 0 5-0 8; хром 0,6-0,9; алюминий 0,02-0,06; железо — остальное.

Выплавленная в мартеновских печах и кислородных конвертерах сталь срдержит 0,003-0,012% азота, а выплавленная в электропечах - 0,008- .

0,018%.

Сталь содержит в качестве приме;сей до 0,035% серы и до 0,01% кислорода, значительно снижающих механические свойства и технологичность стали при горячей пластической деформации.

Сталь имеет следующие механические свойства:

Временное сопротив ление, кгс/мм 57-70

Предел текучести, кгс/мм не менее 40

Относительное удлинение, % не менее 19

Средняя, поглощенная энергия при ударных испытаниях на продольных образцах с острим о надрезом при 40 С, кгс м не менее 3,7

Недостаток стали заключается в том, что она имеет относительно низкую ударную вязкость.

Кроме того, йри термообработке на более высокую ударную вязкость сталь имеет низкие прочностные свойства, недостаточные для использования ее в качестве судостроительного материала.

Наиболее близкой к предлагаемой по технической сущности и достигаемовву результату является сталь, со». держащая, мас.%г углерод 0,02-0,11; марганец 0,65-1,6; кремний 0,1-1,6; никель 0,03-0,80) хром 0,03"0,80; медь 0,03-0,60; титан 0,005-0,15;

25 алюминий 0,01-0,15; кальций 0,0010,025; железо - остальное Г2J.

Однако сталь известного состава имеет высокую аниэотропию механических свойств, что приводит к снижению свойств в поперечном направлении.к оси прокатки.

Целью изобретения является уменьшение аниэотропии свойств стали.

Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, титан, кальций и железо, содержит кобальт при следующем соотношении компонентов, мас.%:

Углерод 0,07-0,12

Кремний 0,4-1,2

Марганец 0,5-1 0

Хром 0,5-1,0

Никель 0 3-1,0

20 Медь О, 35-0,65

Алюминий 0,005-0 06

Титан . 0,005-0,03

Кальций 0,0005-0,01

Кобальт . 0,005-0,025

Железо Остальное

Наличие. комплексной дисперсной фазы алюмонитридов титана в количестве 0,007-0,03 об.% приводит к улучшению свойств стали, причем наибольшее увеличение механических и технологических. свойств достигается в том случае, если наряду с алюмо- . нитридами титана формируется окисная фаза, содержащая окислы титана при общем их количестве 0,00050,0016 мас.%.

Наибольший прирост свойств стали предлагаемого состава достигается при содержании интерметаллических соединений кобальта с кремнием (си-. лицида кобальта) в количестве

0,005-0,03 об.%.

Алюмонитрид титана оказывает упрочняющее влияние на сталь как эа счет измельчения аерна, так и за

45 счет блокирования дислокаций. Наличие в стали титана, связанного в алюмонитрид, а не в нитрид.-титана, благоприятно сказывается на технологической пластичности стали при

50. горячей прокатке, поскольку пластичность этой фазы занимает промежуточное положение между нитридами этих элементов и стальной матрицей.

11исперсный интерметаллид кобаль55 та с кремнием устойчив при 8001200 С. При нагреве под закалку он выделяется на дефектах кристалличес-. кой структуры и дополнительно стабилизирует аустенитное зерно. После закалки формируется более дисперсная структура мартенсита и улучшаются пластические, вязкостные свойства стали и несколько повышается предел текучести. При нагреве под прокатку . до температур более 1200 С интерме1065497 таллид кобальт-кремний растворяется и Be ухудшает. технологичности сталипри горячей пластической деформации.

Пример. В мартеновской печи с выпуском плавки в два ковша полуХимический .состав, мас. В

Плавка

«»»

» «»«»«»

» Ф ««»

», «««» «» титан каль- кОбальт, .зале-: . ций .:::, .-зо 1

««

« хром ни-1 алюминий угле- крем« маррод . ний ганец!

««

»Г»

Известная. сталь

1 О 07 1 2 . 0 8 0 5 : 1 0 -Ор65 0 006 0 03

0,006 нет Остальное

2 0,09: 0,,8 0,67 0,65 0,8 0,47 0,06 0,016: .0,0005: нет

3 0,10.:. 0,75 0,71 0,.58 0,75: 0.,42 0,03, 0,012 0,0015 нет

Предлагаемая сталь

4 0,07",1,2 0,8. 0,5 1,0 .0,65 О, 005. 0,03 . 0,005: 0 009

«

5..,,0,09. 0,8. 0,67 0,65 О,;8"; 0 47 0,06 0,016 0,0005 0;025

6 0,12.,0,7 0,5 .1.,0 0,5 0,35 0,02 . . 0,005 0,005

Из листов вйрезаны образцы в .про- нения количества. годных лнстов,,а дольном: и поперечном по отношеник . З5 также. соответствующих. по состоянию . к волокну -направлении,: которые под- : поверхности продукции первого .сорта. вергли механическим испытаниям.. Пуи Результаты испытаний. механических горячей:прокатке.листов. оценивали : и технологических свойств. приведены технологичность металла путем: срав- в табл. 2 и 3.

Т. а; б л: и ц. а 2

Поперечные

» «М«

». Плав-. . ка: ударна я вязкость при

Погло-.

Козффициент

40 С на образцах типа 11;,кгсм/см анизотропии ксч ксч предел . теку-;. чести й."- 2. кгс/мм относитель ное .удли- нение d, ф продсльные поперечные кс уд . - кснрп

М ° ° »» » ° ° »

У

0,47

Известная. сталь

1 57

: 3,1: 41 20, :: ."2., 5 20, э: ."2, 2

2, 55;5

0,46

2,8:

40. 2,7:

3 . 56 5

40 5: 20 О ., . 2 15 . 5 7

ПРедлагаемая . сталь

,О, 46

4 59..О, 57

4г1

7, 2

23,5 3,15

44 вре-,, .:менное сопро:. тивление бз, кгс/мм чены 6 составов стали (табл. 1) из которых по обычной схеме (разливка на слитки -: . проМФа на; слябы и -листы получены.:. листы толщиной

30 .мм.

Т а" б, л и ц а 1

« ° «Ь Ю»» ° ««».. щенная

: эне ргия

: удара . на попе реч. ных об- разцах

:. тйпа II йри 40 С кгсм

1065497

Продолжение табл. 2

Поперечные

Плавка

Коэффициэнт анизо тропин

KC Vn

««

КСЧВ дарная вязкость при

40 С на образцах типа 11., кгсм/см пределтекучести

67 У 2 кгс/мм относительное удлинение d", Ф, продольные кс чд поперечные

KC V

4,9

0 61

8,1

22

3,9

5 . 58,5

6 . 60

46 0,56

3,25

5,8

2,6

Таблица 3

Выход вод- Всего в ных листов т.ч. 1 сорпосле прока- та та, Ъ

Предел текучести 67 кгс/мм

Относительное удлинение о ; %

Плавка

Временное сопротив-, ление кгс/мм 2

Известная сталь

93

98,1

5,3

42

98,5.

22,5

4,9

56

Предлагаемая сталь

93,2

5,8

25

95

98 6

98,1

6,5

23

21

93,5

60.6

Составитель С. Деркачева

Редактор О. Черниченко Техред С. Мигунова Корректор A„ ПОвх

Заказ 11012/32 Тираж 608 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-.35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 вре- менное

congoтивление Ьэ, кгс/мм2

Режим термообработки металла был о одинаковым: закалка от 930 С в воду, отпуск при 680 С в течение 60 мин.

Поглощенная энергия удара на поперечных образцах типа 1I при 40 С кгсм

Поглощенная энергия удара на продольных образцах типа при 40 С, кгс м

Как видно иэ табл. 2 и 3, предлагаемая сталь имеет меньшую анизотропию свойств, чем известная.