Устройство для определения технологических параметров периода доводки в мартеновской печи

Иллюстрации

Показать всеРеферат

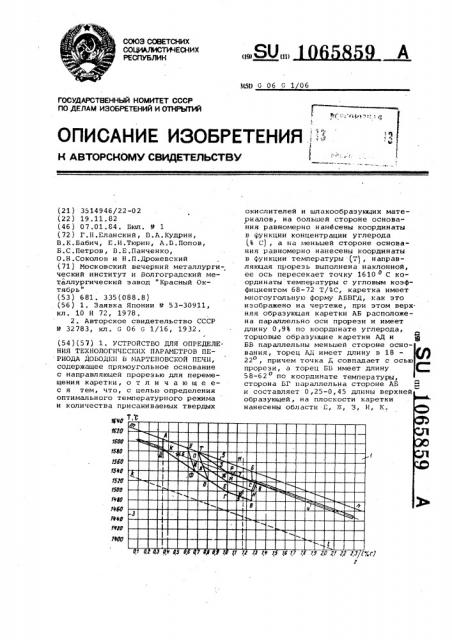

1. УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПЕРИОДА ДОВОДКИ В МАРТЕНОВСКОЙ ПЕЧИ, содержащее прямоугольное основание с направляющей прорезью для перемещения каретки,отличающе ес я тем, что, с целью определения оптимального температурного режима и количества присаживаемых твердых T.t Jlfw «го ifoo 15tO tsfo fSfO то ПК 14SO то 14tO two окислителей и шлакообразуюьдих материалов , на большей стороне основания равномерно нанесены координаты в функции концентрации углерода (.% с) , а на меньшей стороне основания равномерно нанесены координаты в функции температуры (т), направляющая прорезь выполнена наклонной, ее ось пересекает точку 1610 ° С координаты температуры с угловым коэффициентом 68-72 T/SC, каретка имеет многоугольную форму АБВГД, как это изображено на чертеже, при этом верх няя образующая каретки АБ расположена параллельно оси прорези и имеет длину 0,9% по координате углерода, торцовые образу(ощие каретки АД и S БВ параллельны меньшей стороне основания , торец АД имеет длину в 18 22 причем точка Д совпадает с осью прорези, а торец GB имеет длину 58-62° по координате температуры, сторона ВГ параллельна стороне АБ и составляет 0,25-0,45 длины верхней образующей, на плоскости каретки нанесены области Е, К, 3, И, К. О сл 00 ел ю

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

3I5II G 06 G 1 06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ ИОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ "

H ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3514946/22-02 (22) 19.11.82 (46 ) 07.01. 84. Бюл. Р 1 (72 ) Г. Н. Еланский, В. А. Кудрин, В.К.Бабич, E.È.Tþðèí, A.Â.Ïîïîâ, Б.С.Петров, В.Е.Панченко, О.Н.Соколов и Н.П.Дрожевский (71) Московский вечерний металлургический институт и Волгоградский металлургический завод "Красный Октябрь" (53) 681. 335(088.8) (56) 1. Заявка Японии 9 53-30911, кл. 10 Н 72, 1978.

2. Авторское свидетельство СССР

Р 32783, кл. G 06 G 1/16, 1932. (54 ) (5 7 ) 1 . УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕ.

НИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПЕ РИОДА ДОВОДКИ В МАРТЕНОВСКОЙ ПЕЧИ, содержащее прямоугольное основание с направляющей прорезью для перемещения каретки, о т л и ч а ю щ е ес я тем, что, с целью определения оптимального температурного режима и количества присаживаемых твердых,1 4 J Ю II$, ф, t 11 tg?J 1V 1$ ф1? 1, 19 2<? 21 Р1 1.? Е/cJ

%ЪЮ T

ЮИ

ФМ

t$80

1$И

1$И

1$Ш

1ИО

tVgg

1Фй?

1ИО

tVN

„.SU„„ А окислителей и шлакообразуюцих материалов, на большей стороне основания равномерно нанесены координаты в функции концентрации углерода (В C), а на меньшей стороне основания равномерно нанесены координаты в функции температуры (Т), направляюцая прорезь выполнена наклонной, ее ось пересекает точку 1610 < С координаты температуры с угловым коэффициентом 68-72 T/ÚC, каретка имеет многоугольную форму АБВГД, как это изображено на чертеже, при этом верх. няя образуюцая каретки АБ расположена параллельно оси прорези и имеет длину 0,9% по координате углерода, C торцовые образующие каретки АД и Е

БВ параллельны меньшей стороне основания, торец АД имеет длину в 18

22, причем точка Д совпадает с осью прорези, а торец I b имеет длину

58-62 по координате температуры, сторона ВГ параллельна стороне AB p и составляет 0,25-0,45 длины верхней образующей, на плоскости каретки нанесены области Е, Х<, 3, И, К.

1065859

2. Устройство по и. 1, о т л и ч а ю щ е е с я тем,что область Е имеет многоугольную форму ЛМНВГО, область Ж имеет многоугольную форму

ПРСНМЛ, область 3 имеет многоугольную форму ТБСРП, область И имеет четырехугольную форму УТОФ, область имеет четырехугольную форму АУФД, Изобретение относится к черной металлургии, в частности к проиэнодстну стали в мартеновских печах.

Изнестно устройство для определения температурного режима периода доводки при выплавке стали в виде таблиц-rpафиков, в которых для каждой марки стали приводятся значения минимальных и максимальных темпераgyp жидкого металла в различные моменты периода доводки (1), Недостатком указанного устройства является то, что таблицы объединяют сразу несколько марок стали и необходимо иметь их достаточное число, чтобы охватить любые марки стали, отличающиеся друг от друга содержанием углерода.

Наиболее близким к предлагаемому является устройство для установления технологических параметров обработки, содержащее прямоугольное основание с направляющей прорезью для перемещения каретки, по которой н свою очередь перемещаются наклонные линейки, причем линейка, сетка и каретка снабжены соответствующими шкалами )2) .

Недостаток известного устройстваограничение возможности измерения различных технологических параметров

Цель из обретения — определение оптимального температурного режима и количества присаживаеьых твердых окислителей и шлакообраэукхцих материалов.

Указанная цель достигается тем, что в устройстве для определения технологических параметров периода доводки в мартеновской печи, содержащем прямоугольное основание с направляющей прорезью для перемещения каретки, на большей стороне основания ранномерно нанесены координаты н функции концентрации углерода (%С), а,на меньшей стороне основания равномерно нанесены координаты в функции температуры (T) направляющая прорезь выполнена наклонной, ее ось пересекает точку 1610О С коорди наты температуры с угловым коэффипричем длина линий составляет по координате углерода: АУ О, 22 — О, 28%;

УТ О, 08-0, 12%; ТБ О, 55-0,65%,, ФД О, 28-0,36%; ОФ О, 12-0, 15%;

OZÂ О 45 — О 55 ; линии ЛМН и ПРС параллельны линии ОГВ, а точки Н и С делят торец каретки БВ на три ран— ные части.. циентом 68-72 Т/%С, каретка имеет многоугольную форму АБВГД, как это изображено на чертеже, при этом верхняя образующая каретки АБ располо5 жена параллельно оси прорези и имеет длину О, 9% на координате углерода, торцовые образующие каретки АД ..и БВ параллельны меньшей стороне основания, торец АД имеет длину н

10 18-22, причем точка Д сонпадает с осью прорези, а торец БВ имеет дли— ну 58-62О по координате температуры, сторона ВГ параллельна стороне АБ и составляет 0,25-0,45 длины верхней образующей, на плоскости каретки нанесейы области Е, Ж, 3, И. К.

Область Е имеет многоугсльную форму ЛМНВГО, область Ж имеет много— угольную форму ПРСНМЛ, область 3 име20 ет многоугольную форму ТБСРП, область

И .имеет четырехугольную форму УТОФ, область К имеет четырехугольную форму АУФД, причем длина линий составляет по координате углерода:

АУ 0,22-0,28%; УТ 0,08-0,12%;

ТБ 0,55-0,65%; ФД 0,28-0,36Ъ;

ОФ 0,12-0,153; ОГВ 0,45-0,55%., линии,ЛМН и ПРС параллельны линии ОГВ, а точки Н и С делят торец каретки

БВ на три равные части.

На чертеже схематично изображено устройство для определения технологических параметров периода доводки при выплавке стали в мартеновских печах.

На прямоугольном основании 1 на большей его стороне равномерно нанесены координаты 2 н функции концент рации углерода (ЪС), а на меньшей стороне равномерно нанесены коорди40 наты 3 в функции температуры (Tj .

На основании имеется напранляюцая прорезь 4, которая выполнена наклонной и ее ось пересекает точку

1610 С координаты температуры с угловым коэффициентом 68-72 Т/ВС.

По направляющей может перемещаться плоская каретка 5 многоугольной формы .АБВГД (чертех<) . Каретка перемещается по прорези от руки за счет

50 скольжения по н апранляющей прорези

1065859

10

65 двух болтов < и 7, имеющих с обратной стороны пружинные прижимы (не показ ано) . Для удобства перемещения. часть 8 каретки с правой стороны отогнута на угол 90О в сторону от основания к нам.

Верхняя образующая 5 каретки AB параллельна направляющей прорези и определяет верхний предо i оптимальных температур, превышающих температуру линии ликвидуса на 95

110ОС. Ни><няя образующая ДФОГВ каретка определяет нижний предел оптимальных температур, превышающих температуру линии ликвидуса на 40

90 С. Участок ДВ нижней образующей каретки ДООГВ параллелен верхней образующей каретки АБ. Левый торец каретки АД имеет длину 18-22, причем точка Д совпадает с осью прорези, а правый торец БВ имеет длину

58-62<> по координате .темпера<тур.

Каретка 5 разделена на пять областей Е, Ж, 3, И, К, соответствующих отдельным моментам периода доводки. Области E )Х; и 3 соответствуют периоду полировки илн рудного кипения. Область И соответствует периоду наводки шлака, а область Епериоду чистого кипения. В пределах этих областей проводят операции, вытекающие иэ известной технологии выплавки стали в мартеновских печах: . присадку окислителей и Флюсов и скачивание шпака в период полировки или рудного кипения (области Е, Ж и 3), наводку нового шлака за счет присадок ылакообразующих и флюсов н период наводки шлака (область И) . В период чистого кипения (область К) воздерживаются от введения какихлибо материалов в печь для предоставления металлу лучшей возможности для дегазации, нагрева и очищения от неметаллических включениЯ.

При температуре металла, превышающейй только на 40-50 С температуру линии ликвидуса, процесс обеэуглерожинания при всех концентрациях углерода, свойственных мартеновскому способу выплавки стали, . развИвает ся неравномерно при низких абсолютных .значениях скорости окисления углерода. Низкие значения скорости окисления углерода не приводят к дегаэации ванны от водорода, а имеет место непрерывное повышение содержания водорода .в стали . При введении в ванну твердых окислителей или шлакообраэующих (руда, боксит, известь) при перегревах металла 40

50 о С и менее происходит .резкое торможение процесса обезуглероживания иэ-за охлаждения ванны. При этом . кипение металла сильно замедляется, что еще более затрудняет дегазацию металла и удаление иэ него неметаллических нкл><>чений. Только при последующем нагреве металла до температур, превышающих температуру линии ликвндуса на 40-50 С, носстанавлиD нается интенсивное кипение металла.

Поэтому при перегреве металла над ли нией ликвидуса на 40-50 С производить какие-либо присадки тнердых окислителей или шлакообраэующих н ванну не рекомендуется.

Нижняя образующая каретки, определяющая нижний предел оптимальных температур металла в период доводки, превышающих температуру линии ликвкдуса на 40-90 С, представлена двумя отрезками ГВ и ДГ. Приближение нижней образующей каретки по мере окисления углерода к нерхней связано с необходиглостью повышения . перегрева металла н период доводки с таким расчетом,. чтобы перед предварительным раскислением температура металла н печи превышала темпера туру линии ликвидуса на 90-.110 С. В .целом же. в период доводки нижний предел оптимальных перегревов ранен 40-90 С.

Верхняя образующая каретки АБ определяет верхний предел оптимальных температур, превышающих темпера30 туру линии ликвидуса на 95-110 СИсследования показывают, что при повышении перегрева металла свыше

95-110 С критические концентрации углерода, при которых происходит смена лимитирующего звена процесса обеэуглероживания с внешнедиффуэионного кислородного на внутридиффузионное углеродное, смещаются в сторону более высоких концентраций углерода. Это н конечном счете приво40 дит к снижению скорости окисления углерода, особенно при выплавке стали с пониженным содержанием углерода. Кроме того, при высоких перегревах заметно увеличивается раствори45 мость газов в жидком металле.

Превышение температуры металла в период доводки верхних пределов оптимальных температур привэдит к заметному возрастанию брака стали в

50 прокатных цехах.

Температура ливии ликвидуса зависит от концентрации элементов, растворенных в стали. При этом наибольшее влияние на температуру линии ликвидуса оказывает. углерод.

Другие элементы, такие как сера, фосфор, водород, азот, кислород при их невысоких содержаниях незначительно понижают температуру плавления железа. Также незначительное влияние на температуру плавления оказывают при их невысоких концентрациях марганец, никель и хром.

Выбор углового коэффициента направляющей прорези — 68-72 о С/% с

1065859 предлагаемого устройс-..ва обоснован наклоном линии ликвидуса. При таком размещении прорези параллельно линии ликвидуса перемещение каретки оставляет неизменными рекомендован— ные значения нижнего и верхнего пределов оптимальных температур при выплавке марок стали с различным содержанием углерода.

Длина каретки выбирается такой, что ее проекция на горизонтальную шкалу концентраций углерода равна наибольшему допустимому запасу уг-. лерода на кипение (превышение концентрации углерода в металле по расплавлении над содержанием углеро 15 да перед предварительным раскислением, т,е. верхняя образующая каретки имеет длину 0,9% по координате углерода.

Торцовые образующие каретки АД Щ и БВ параллельны координате температуры (вертикальны) . Точки А и Д устанавливают соответственно верхнее и ни><нее значения оптимальных температур металла перед предваритель- 5 ным раскислением, которые превышают температуру линни ликвидуса на 90

110< < . Длина левого торца АД в

18-22 С по координате температуры выбрана с учетом необходимости стан- ЗО дартизировать температуру металла

Перед предварительным раскислением на различных плавках однои марки стали. Прн длине левого торца каретки более 22 о будет слишком велик размах колебаний температуры металла перед предварительным раскислением, что ухудшит качество металла. При длине торца каретки АД менее 18 о будет слишком затруднительно попадание в узкие температурные интервалы. 40

Длина торца в 18-22 наиболее полно о соответствует условиям стандартизации температур металла перед предварительным раскислением для получения металла высокого качества и 45 условиям попадания в эти пределы.

Длина правого торца БВ каретки равна 58-62 . Правый торец каретки о соответствует концентрациям углерода и температурам металла после

50 расплавления. В этом случае точки

Б и В определяют верхний и нижний пределы оптимальных температур, превышающих температуру линии ликвидуса на 90-110 и 40-50О С соответственно. По расплавлении нет необходимости так строго стандартизировать температуру металла, как перед предварительным раскислением. Поэтому и длина торца БВ больше, чем дли- 60 на торца АД. При длине торца больше чем 62, каретка выйдет за пределы о рекомендуемых оптимальных температур мсталда. При длине менее 58 слишо ком сузятся пределы температур метал-65 ла по расплавлении, что будет трудно выполнить практически.

Точки Н и С делят торец БВ на три равные части, протяженность участков

БС, СН u HB равна 19-21 . Линии

ПРС и ЛИН параллельны нижней образующей ДОГВ и делят правую часть каретки на три области Е, Ж и 3,, соответствующие периоду полировки (рудного кипения). Разделение правой части каретки на три области Е, Ж и 3 позволяет определять возможный размер единовременно вводимых в печь порций железной руды и боксита. Размеры опустимых присадок железной руды и боксита и охлаждающего воздействия присадок определены на опытных плавках при непрерывном измерении температуры. Введение в печь порции железной руды размером 0,8-1Ъ и порции боксита размером 0,3 Ъ от массы металла охлаждает сталь на 10-20 С, при введении порции железной руды массой 1,5Ъ и боксита массой 0,5% на 25-30 С, при введении порции железной руды массой 2% и боксита

0,5% — на 35-45 С.

Таким образом; протяженность областей Е, Ж и 3 по вертикали (температуре ) определена такой, чтобы после введения присадок и последующего за ней охлаждения температура металла не снизилась ниже нижнего предела оптимальных температур. Деление правой части каретки только на две области снизит точность определения размера присадок. Деление правой части каретки на четыре области нецелесообразно, так как при этом неудобно пользоваться устройством, поскольку размер присадок твердых окислителей нужно выражать числами, не имеющими кратного пяти окончания.

Длина линии ГВ равна 0,25-0,45 от длины верхней образующей, т .е . по координате углерода ее длина составит 0,22-0,44. Длина этой линии определена с учетом устанавливаемого "Типовой технологической инструкцией по выплавке стали в мартеновских печах скрап-процессом" соцержания углерода в металле по расплавле нии, которое должно превышать содержание углерода перед предварительным раскислением íà 0,5-0,9В (запас углерода на кипение). При равенстве длины линии ГВ 0,45 от длины верхней образующей каретки точка Г соответствует минимально допустимому запасу углерода на кипение. Если длина..линии ГВ будет больше, чем 0,45 от длины верхней образующей, то точка Г сместится влево, что эквивалентно снижению запаса углерода в металле по расплавлении.

Длина линии ГВ не должна быть меньше 0,25 от длины верхней» обра1065859

50 зующей. При этом точка Г будет отстоять от точки В по координате углерода менее чем на 0,22%, а запас углерода на кипение будет,более 0,68%. В этом случае произойдет слишком раннее начало повышения

5 значений нижней оптимальной температуры металла, снизится возможный размер присадок твердых окислителей и уменьшится интенсивность кипения, что приведет к удлинению плавки .

Область И отвечает концентрациям углерода и температурам периода наводки шпака. Этот период начинается после скачивания шпака и заключается в введении в печь извести, 15 боксита и плавикового шпата. Присадки железной руды в этот период не рекомендуются. Область И ограничена линиями УТОФ и образует неправильный четырехугольник. Длина линии УТ рав- 2О на 0,08-0,12% по координате углерода, а линии

Область К отвечает концентрациям углерода и температурам периода чистого кипения. В этот период при садки железной руды и извести не рекомендуются. Область К также обI разует неправильный четырехугольник.

Слева он ограничен вертикальным тор- 55 цом АД. Длина линии АУ равна 0,22

0,28%, а линия ДФ 0,28-0,35% по координате углерода. Неравенство линий

АУ н ДФ отражает тот факт, что при больших температурах металла, соот- -60 ветствующих верхнему значению оптимальных температур, требуется меньшее количество окислившегося углеро" да для успешного и нормального проведения периода чистого кипения, чем 65 при низких температурах, соответствующих нижнему значению оптимальных температур. При длине линии АУ менее

0,22%, а линии ДФ менее 0,28% по координате углерода (при соответствующих температурных условиях) запаса углерода на окисление будет недостаточно для выполнения всех задач периода чистого кипения — дегазации металла, удаления из него неметаллических включений, выравнивания состава и температуры металла по объему, доведения состава и температуры металла до заданных. При длине линии АУ более

0,28%, а линии ДФ более 0,35% по координате углерода будет затрачено избыточное количество углерода на окисление, а продолжительность плав. ки возрастет.

Устройство работает следукщим образом.

Примем, что в мартеновской печи выплавляют сталь 40, необходимо определить технологические параметры периода доводки при выплавке этой стали. Для определения технологических параметров периода доводки левыми торец каретки АД перемещением последней вдоль направлякщей прорези

4 устанавливают на необходимую концентрацию углерода в металле перед предварительным раскислением.

Для выплавляемой марки стали 40 это

0,35% (чертеж) . При этом правый торец каретки БВ показывает наибольшую концентрацию углерода в металле после расплавления (в данном примере 1,25%) . Верхняя образующая каретки определяет верхний предел, а нижняя образующая — нижний предел рекомендуемой оптимальной температуры металла в период доводки.

Допустим, что содержание углерода в металле по расплавлении равно

1,17%. Проводим из этой точки вертикаль до пересечения с кареткой. Тогда пересечение вертикали с нижней образующей каретки (точка 9) определит наименьшую допустимую температуру металла в начале полировки в данном случае 1485 С ° При этой и более низкой фактической температуре металла вводить в печь твердые окислители или шлакообразующие не рекомендуется. При фактической температуре металла, измеренной термопарой погружения Р напри ер 1500 О С (- точка 10, лежащая в области E в рассматриваемом примере), в печь можно ма пить не более 0,8-1,0% железной руды от массы металлошйхты. Наиболь-. шая температура металла при данной концентрации углерода не должна превышать 1550 о С (точка 11, пересечение вертикали с верхней образующей).

В период доводки происходит окисление углерода. Пусть в какой-то

1065859

Составитель A.Aáðoñèìoâ

Редактор С.Квятковская Техред A.Ач Корректор A.Òÿñêî

Заказ 11047/50 Тираж 706 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Б-35, Раушская наб., д. 4/5 филиал ППП "Патент", r. ужгород, ул. Проектная, 4 момент времени текущая концентрация углерода станет равной 0,7Ъ. Это соответствует области И (периоду на-. водки шлака), Тогда наименьшая тем- . пература металла должна быть равной

1535 о С, а наибольшая 1580 о С. 5

Точка A определяет наибольшую, а точка Д вЂ” наименьшую допустимые температуры металла перед предварительным раскислением. Эти же темпе- !О ратуры примерно соответствуют температурам металла перед выпуском из печи. В рассматриваемом случае это

1605 и 1585 î C

Технико-э кономичес кая эффективность устройства для определения технологических параметров доводки в мартеновской печи заключается в снижении на 15-20% брака стали в прокатных цехах по дефектам металлургического происхождения, в сокращении длительности периода доводки и плавки, s снижении расхода топлива, ферросплавов, в повышении стой. кости изложниц и ковша, в упрощении

: . возможности использования устройства на печах любого садка при

1 выпл ав ке ст али для разлив ки в ем» кость,